要因模型在物流分拣系统设备运行管理中的应用

宋红文 胡晓峰 李茂波 杨 蝶 张卫东

(1. 西南科技大学制造科学与工程学院 四川绵阳 621010; 2. 成都诚至诚商务物流有限责任公司 四川成都 610051;3. 西南科技大学计算机科学与技术学院 四川绵阳 621010)

如今越来越多的商业系统物流仓储、分拣作业逐渐从传统的人工作业方式转变为机械自动化设备作业。物流设备管理已经成为物流公司精益管理的重要组成部分,特别是物流作业中的关键节点设备,其稳定运行与否将直接影响物流作业效率。成都诚至诚商务物流有限责任公司共有设备数量667台,按照物流功能环节,分为仓储、缓存、分拣三大区域,日均分拣商品20余万件,日均分拣工作时间10 h。设备运维管理系统是分拣作业正常工作的保障,常规的设备运维管理系统记录资产、安排和跟踪维护任务并保存他们执行的工作的历史记录。

现代智能方法在设备故障诊断技术中得到了广泛应用,设备状态的智能监测和故障诊断将是故障诊断技术的最终目标[1]。朱志远分析了红外线诊断技术的具体使用,能够检测温度异常的变压器故障[2]。徐志霞通过研发专用的传感器,监测车站联锁设备状态,采用人工智能方法,分解为信号状态信息、区段状态信息、道岔状态信息,然后将其显示在人机界面上[3]。効迎春等通过RBF神经网络实现对电机轴承的故障诊断[4]。余达在Matlab/Simulink平台上对风力发电机和风电场进行建模,产生各种类型的故障信号,进而为后续的特征提取和故障诊断方法开发提供合理、充足的数据[5]。程旭基于最小熵解卷积的信号分析方法研究滚动轴承故障失效[6]。李海伟首先分析变电站内绝缘子串、避雷器、断路器、CT、CVT、变压器高压套管和隔离开关几类关键设备的结构、故障类型和红外热像图特征,利用BP神经网络方法实现设备故障的识别[7]。张芳以维修费用为性能评价指标、以设备可靠性为约束条件建立了多目标优化预防性维修周期模型[8]。20世纪90年代,美军在联合攻击战斗机(Joint Strike Fighter,简称JSF)项目中提出了视情维修(Condition Based Maintenance,简称CBM)。视情维修过程包括设备数据采集、状态监测与评估、故障诊断、故障预测(状态预测)和维修决策(决策支持)等环节[9]。

本文所述的仓储、分拣设备系自主研发,非标设备较多,单台设备价格相对不高,采用传感器监控设备运行状态以预测设备状态或者采用预防维修,容易造成过度维修的情况,从而增加维护成本。仓储、分拣作业是一个流水线作业过程,很多节点设备的故障将会造成整个生产线的停机,所以,设备运维管理系统能够通过前期设备运维数据统计,结合专家知识库,在不增加成本的前提下,降低仓储、分拣生产线停机率。

1 要因模型

要因模型设计的主要内容包括以下两点:一是基于德尔菲法的专家知识库构成,其作用是确定物流关键节点设备;二是维修要素确定,通过计算、试验、检测手段确定维修要素,重新选型或者改造,从而降低该设备的故障频率。

1.1 专家知识库

运用德尔菲法构建专家知识库,邀请包括物流师、设备工程师、分拣上位调度等涉及仓储、分拣系统的专家,基于可操作性和全面性,由专家列出多个影响维修的分类项,各个专家独立打分,采用去掉每组分值的最大值和最小值,其余求平均为项目权重值,如图1所示,得到知识库的表项目及其权重值。以停机影响为例,停机造成的加班成本、用电成本、损失成本由权重值表示。

1.2 确定维修要素

维修要素是导致分拣设备停机的设备故障。由图1可知,通过导入历史维修数据以及实时维修数据后,按照专家知识库综合考虑故障频率、停机影响和维修成本因素,能够计算每一台设备总分,总分最高的设备就是目前停机影响最大的设备,是需要优先解决的故障。当找到关键的需要优先解决的设备故障后,针对标准的设备或者非标设备及设备工作状态变化等情况,组织物流专家、设备专家、电气工程师、结构工程师、维修工人通过计算、实验、检测等方法确认维修要素,通过维修要素的确定,以降低故障率为标准,重新设计或者重新选型,使该设备的故障频率下降,总分也将降低。工作原理如图2所示。

图1 物流系统关键节点设备专家知识库分类权重

图2 要因模型工作流程图

2 要因模型实现与分析

设备管理需要保证分拣设备的正常运行,所以设备故障造成的分拣设备停机时间是最重要的考核指标,在本项目开展之前,分拣设备停机时间如表1所示,3个月基本稳定在8 h/百万件的水平。

表1 分拣设备故障停机时间

2.1 找出关键设备

通过最近3个月的维修数据统计,如图3所示,升降输送机的总分值最大,是87分,是目前最需要维修的关键设备。其它的数据也表明升降运送机导致的分拣设备停机时间最长。

图3 设备停机时间统计

2.2 分析影响设备运行的关键因素

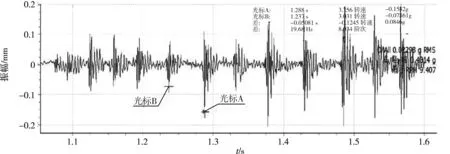

组织了设备主管、结构工程师、电气工程师、维修工、操作工现场通过对升降输送机的故障原因进行分析,以机构为单位采用列表法排列故障原因,以翻转辊筒机构为例,列出了12条故障因素,见表2。通过计算、试验、检测等手段,排除非关键因素。如图4,通过检测,在光标A处取值,轴承内圈损伤冲击加速度为-0.5906g,超出标准值±0.4g的范围,故判断内圈不合格。通过计算,选用更大型号的轴承,并设计加工对应的滚轴等部件,能够满足使用的需求。新轴承正常运行2周后,检测如图5所示,在光标A、光标B处取值,轴承内圈损伤冲击加速度为分别为-0.1582g和-0.07861g,小于标准值,故判断内圈合格。

图4 轴承内圈震动检测不合格图

图5 轴承内圈震动检测合格图

表2 设备关键因素分析表

2.3 运行与分析

经过改造后,分拣设备的停机时间明显下降,经过 3个月的稳定运行,停机时间由8 h/百万件下降到5.2 h/百万件(如表3所示);升降输送机的故障时间由4 h/百万件下降到2.24 h/百万件;升降输送机的翻转辊筒机构,故障时间由1.8 h/百万件下降到0.28 h/百万件。

表3 改造后分拣设备故障停机时间

3 结论

针对成都诚至诚商务物流有限责任公司分拣系统自主非标设备多的情况,运用要因模型,采用专家知识库的方法给设备的运行状态打分,找出影响分拣设备停机的关键设备,通过计算、试验、检测手段确定设备维修要素并给出新的选型或者设计。该方法在有限的维修人员、维修经费的情况下,最大限度降低了分拣设备停机时间,从而提升了效率。本文研究成果对于其他物流分拣系统的维修管理有较好的借鉴意义。