双重乳液法制备环氧树脂中空微球及其性能

何 杰 马寒冰 王丹蓉 钟崇翠

(西南科技大学材料科学与工程学院 四川绵阳 621010)

近年来,功能性聚合物微球的制备受到越来越多的关注,尤其是聚合物中空微球已成为目前研究的热点。由于聚合物中空微球具备质轻、力学强度优良、相容性好等特点,将其填充在复合材料中,能够显著降低材料的密度,提高材料的力学性能[1]。同时,由于聚合物中空微球外壳与内部空腔结构的折光指数存在显著差异,因此具备良好的光散射性能,可应用于遮光材料[2]。另外,由于聚合物中空微球内部可以包覆或填充活性物质,也可以被应用于医药、皮革、包覆等领域[3-4]。

聚合物中空微球的制备方法主要有模板法[5]、自组装法[6]、乳液聚合法[7]等。其中,双重乳液法(W/O/W)的制备条件温和,不需要特殊的化学试剂,且通过该方法制备的微球具有良好的力学性能,在使用时可以保持稳固的球形形态,因而被广泛应用于聚合物微球的制备研究[8]。

环氧树脂(EP)是聚合物复合材料中应用最广泛的基体树脂之一。EP具有优异的黏接性、耐磨性、力学性能、化学稳定性以及收缩率低和成本低廉等特点[9],在航空航天、风力发电、胶黏剂、涂料等领域得到广泛应用[10]。本研究采用W/O/W双重乳液法,制备以水为核、环氧树脂为壳的微球,再通过真空干燥,缓慢除去微球内部的水,得到球形度好且热稳定性优良的环氧树脂中空微球。探讨了不同工艺参数对环氧树脂中空微球形状和空心结构的影响。

1 实验部分

1.1 原材料

双酚A型环氧树脂:环氧值0.51,中国石化集团巴陵石化分公司;三乙烯四胺、Span-80、十二烷基硫酸钠:分析纯,成都科龙化工试剂厂;乳化剂OP-10:分析纯,成都西陇化工股份有限公司;聚丙二醇二缩水甘油醚(V-207):深圳汇特化工有限公司;去离子水:自制。

1.2 环氧中空微球的制备

(1)W/O乳液的制备

依次称取10 g环氧树脂E51,1.28 g三乙烯四胺,3 g Span-80,2 g V-207至100 mL烧杯中,以1 700 r/min 的搅拌速率在40 ℃混合均匀,然后滴加2~6 g蒸馏水充分混合搅拌乳化,预聚合0~60 min,得到油包水(W/O)乳液。

(2)W/O/W乳液的制备

依次称取100 g蒸馏水,0.5 g十二烷基硫酸钠,11.5 g乳化剂OP-10,10 g三乙烯四胺至250 mL烧杯中,以500 r/min的搅拌速率放置于40~80 ℃的油浴锅中搅拌混合均匀,得到混合溶液。将步骤(1)制备的W/O乳液滴加至混合溶液中,充分搅拌分散,得到W/O/W乳液。

(3)含水环氧树脂微球的制备

将步骤(2)得到的W/O/W乳液保持恒定温度,持续搅拌,使环氧树脂充分固化,将溶液过滤、洗涤,得到含水环氧树脂微球。

(4)环氧树脂中空微球的制备

将步骤(3)制备的含水环氧微球在100 ℃真空干燥24 h,除去水分,得到环氧树脂中空微球。

1.3 测试与表征

扫描电子显微镜分析(SEM): 采用扫描电子显微镜(TM1000,日本日立公司)对环氧树脂中空微球的表面形貌进行观察,样品需喷金处理。

激光粒径分布测试(LSA): 采用激光粒度测试仪(Mastersizer 3000,英国马尔文仪器公司)对环氧树脂中空微球的粒径分布进行测定。

傅里叶变换红外光谱分析(FT-IR):采用傅里叶变换红外光谱仪(Nicolet 6700,Thermo Scientific公司)测试环氧树脂中空微球及纯环氧树脂固化物的红外吸收光谱。波长范围:400~4 000 cm-1。

热失重分析(TGA):采用热失重分析仪(Q500,美国TA仪器公司)测定环氧树脂中空微球及纯环氧树脂固化物的热分解温度。温度范围:室温~630 ℃;升温速率:10 ℃·min-1;环境气氛:N2。

2 结果与讨论

2.1 内水相(W1)质量分数对成球的影响

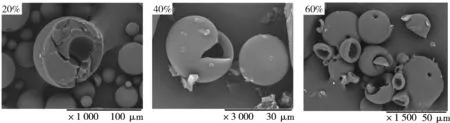

将不同内水相(W1)质量分数(内水/环氧树脂质量的百分比)制备的环氧微球进行破碎处理,然后用SEM进行分析。如图1所示,当内水相质量分数为20%时,环氧微球之间基本不黏连,形状规则,成球性好,但环氧微球中空度小(球径约100 μm,壁厚约40 μm);当内水相质量分数为40%时,环氧微球之间不黏连,形状规则,且中空度高(球径约20 μm,壁厚约5 μm);当内水相质量分数为60%时,环氧微球表面有小孔,部分微球向内凹陷。

图1 不同内水相(W1)质量分数制得的微球SEM图片

这是因为内水质量分数较低时,环氧树脂对内水的包覆率低,因此得到的环氧微球中空度低,适当增大内水质量分数可以得到形状规则且中空度高的环氧树脂微球,但是当内水相质量分数过高时,在固化成球过程中,环氧树脂难以将内水完全包覆在内,导致内水向外迁移。所以,内水相质量分数为40%时最佳。

2.2 外水相(W2)温度对成球的影响

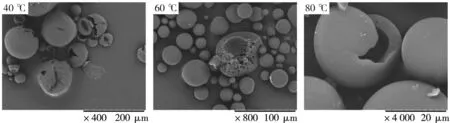

将不同外水相(W2)温度条件下制备的环氧微球进行破碎处理,然后用SEM进行分析。如图2所示,当外水相温度为40 ℃时,环氧微球之间基本不黏连,但形状不规则,成球性差;当外水相温度为60 ℃时,环氧微球之间不黏连,形状规则,成球性好,但微球壁上有大量小孔;当外水相温度为80 ℃时,微球球形度好且中空度高(球径约25 μm,壁厚约5 μm)。

图2 不同外水相(W2)温度制得的微球SEM图片

这是因为当温度过低时(40 ℃),环氧树脂固化反应速度过慢,W/O乳液不稳定,内水相向外部发生迁移,导致破乳。当温度为60 ℃时,环氧树脂固化速度略有提升,在固化的同时,内水相向外迁移,因此得到的微球内部有大量小孔。当温度为80 ℃时,环氧树脂固化速度高于内水相向外迁移速度,因此得到形状规则且中空度好的环氧中空微球。所以,外水相温度为80 ℃时最佳。

2.3 预聚合时间对成球的影响

将环氧树脂预聚合不同时间条件下制备的环氧微球进行破碎处理,然后用SEM进行分析。如图3所示,当预聚合0 min时,环氧微球形状规则,成球性好,但微球是实心球;当预聚合20 min时,环氧微球之间不黏连,形状规则,成球性好,但微球中空度小(球径约30 μm,壁厚约15 μm);当预聚合时间为40 min时,环氧微球之间不黏连,形状规则,微球中空度高(球径约25 μm,壁厚约5 μm);当预聚合时间为60 min时,环氧微球之间严重黏连,成球性差。

图3 不同预聚合时间制得的微球SEM图片

这是因为当预聚合时间较短时,环氧黏度较低,其对内水相向外水相迁移的限制作用较小,导致内水相向外水相迁移。随着预聚合时间的增加,环氧树脂的黏度变大,其对内水相向外水相的迁移起到一定的限制作用,因此得到中空度高、成球性好的环氧空心微球。但是当预聚合时间过长时,环氧树脂黏度太大,导致其在外水相中难以分散开。所以,预聚合时间为40 min时最佳。

2.4 环氧中空微球的形貌及粒度分布

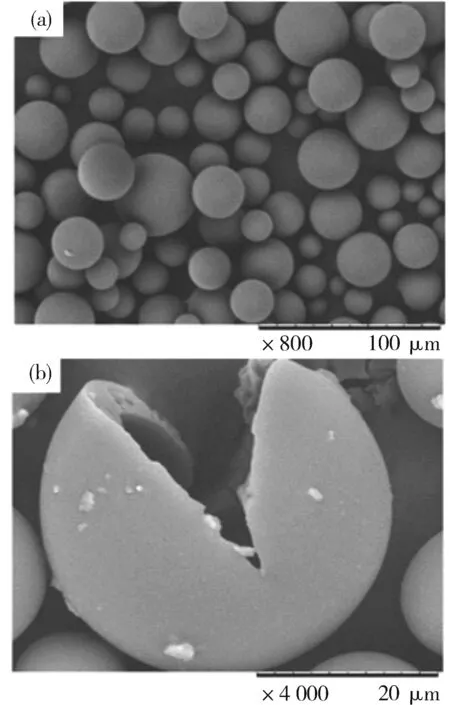

图4为内水相质量分数为40%、外水相温度为80 ℃及环氧预聚合时间为40 min的条件下制备的环氧中空微球的SEM图,其中图4(a)为环氧中空微球形貌图,图4(b)为将微球破碎之后的形貌图。环氧中空微球的激光粒度分布如图5所示,其对应的主要参数如表1所示。从图中可以看出,环氧树脂微球球形度好、具有中空结构且粒度分布集中在10~100 μm之间,粒度分布范围较窄,球径分布较为均匀,有较好的分散性;制得的微球为微米级别,其体积加权平均D[4,3]为35.7 μm。

图4 环氧空心微球及破碎后的环氧空心微球SEM图片

图5 环氧中空微球的粒径分布

表1 环氧中空微球的粒度分布

2.5 红外光谱分析

2.6 热重分析

图7为内水相质量分数为40%、外水相温度为80 ℃及环氧预聚合时间为40 min的条件下制备的环氧微球与环氧树脂块体固化物的TGA图。由图7可知,纯环氧树脂固化物的外推起始热分解温度为328 ℃,环氧树脂中空微球的外推起始热分解温度为316 ℃,相比于纯环氧树脂固化物降低了12 ℃,其原因可能是环氧树脂中空微球中残留的一些小分子乳化剂开始发生分解[11]。环氧树脂中空微球的失重速率与纯环氧树脂固化物相似,但环氧树脂中空微球的质量保存率(15%)略低于纯环氧树脂固化物(19%)。这是由于在高温条件下,环氧中空微球中残留的少量小分子乳化剂Span-80等发生了分解。

3 结论

本研究采用W/O/W双重乳液法制备以水为核、环氧树脂为壳的微球,再通过真空干燥除去微球内部的水,得到环氧树脂中空微球。研究了内水相(W1)质量分数、外水相(W2)温度及环氧预聚合时间等重要工艺参数对环氧微球形貌的影响。结果表明,内水相(W1)质量分数及环氧预聚合时间是决定微球中空度的主要因素;外水相(W2)温度主要影响微球的形成。当内水相质量分数为40%,外水相温度为80 ℃及环氧预聚合时间为40 min时,制备的环氧树脂中空微球体积加权平均粒径为35.7 μm,壁厚约 5 μm,具有较好的中空结构,热分解起始温度为316 ℃,质量保存率为15%,具有良好的热稳定性。