碳钢表面腐蚀性自脆型去污剂制备及其性能

刘星浩 李银涛 王善强 周元林

(1. 西南科技大学环境友好能源材料国家重点实验室 四川绵阳 621010;2. 国民核生化灾害防护国家重点实验室 北京 102205)

在核工业中金属材料的应用非常广泛,常用的有钢、铝、铜、镍等金属,其中铁基金属材料(碳钢、不锈钢)的应用最多,因此在设备的维护和退役过程中产生了大量受污染的铁基金属材料[1-2]。通常情况下,放射性污染会浸入到金属表面层十几个微米范围内[3],所以目前发展的去污方法都是通过对金属表层进行破坏,以达到去污的目的[4-7]。自脆型去污法[8-9]作为一种新型的放射性去污方法,具有二次污染物少、可远程机械操作等优点,但其无法直接对金属表层进行破坏,而且聚合物制备的自脆型去污剂耐腐蚀性差,因此无法与酸碱等结合以用于金属表面腐蚀性去污。无机粉体具有良好的耐酸碱腐蚀性能[10],可以改善自脆型去污剂的耐腐蚀性能。本文制备了一种用于碳钢表面的腐蚀性自脆型去污剂,通过电化学测试、失重测试以及光学显微观察等手段对去污剂的性能进行了研究。

1 实验

1.1 材料与仪器

P(MMA-co-MAA)溶液,自制;纳米二氧化硅,阿拉丁生化科技股份有限公司;硅烷偶联剂KH550、乳化剂OP、浓硝酸、四硼酸钠(硼砂),成都市科隆化学品有限公司;50 mm×50 mm×1 mm碳钢,市售。QM-QX行星式球磨机,南京大学仪器厂;B-25 乳化机,上海贝尔特流体设备有限公司;S312-90机械搅拌器,上海申生科技有限公司;P4000电化学工作站,美国普林斯顿应用研究公司;AL104分析天平,梅特勒-托利多仪器公司;VHX-6000数码显微镜,日本基恩士公司。

1.2 去污剂制备

取20 g纳米二氧化硅,2 g硅烷偶联剂KH550,100 g无水乙醇和一定量锆珠于500 mL球磨罐中,球磨45 min后取出,再加入5 g乳化剂OP及10 g P(MMA-co-MAA)溶液,使用乳化机剪切分散1 min(10 000 r/min),制备得到自脆型去污剂基材。

使用浓硝酸配制5 mol/L稀硝酸,取一定量制备的去污剂基材于烧杯中,按照配比加入一定量稀硝酸和硼砂,机械搅拌使其混合均匀,配制得到碳钢表面腐蚀性自脆型去污剂。

1.3 电化学测试

使用P4000电化学工作站进行电化学测试。辅助电极(CE)为铂电极,参比电极(RE)为饱和甘汞电极(SCE),工作电极(WE)为固封抛光处理后的10 mm×10 mm碳钢表面。在自制电解池中加入制备的腐蚀性去污剂,连接3个电极后进行电化学测试。测试项目为循环极化曲线,扫描电位范围为-0.8~2.0 V,扫描速率为0.333 4 mV/s,测试温度为室温20 ℃。

1.4 失重测试

参考GB 10124—88进行失重测试。用砂纸对碳钢表面逐级打磨处理,清洗干燥后使用分析天平进行称重,记录初始质量M0(保留小数点后4位有效数字)。在50 mm×50 mm表面涂布去污剂,脆片剥落后对其进行清洗干燥,对腐蚀后的碳钢再次称重,记录失重后质量M1(保留小数点后4位有效数字)。据此计算平均腐蚀深度Δh,计算公式为:

式中:Δh为金属表面的平均腐蚀深度(μm);M0和M1分别为失重前后的碳钢板质量(g);S为碳钢板工作表面面积(cm2);ρ为碳钢板密度(7.85 g/cm3)。

2 结果与讨论

2.1 硝酸浓度对去污剂腐蚀性能的影响

制备了不同硝酸浓度的去污剂,对碳钢在去污剂中的腐蚀进行电化学测试。图1所示为碳钢在硝酸浓度分别为0.1,0.25,0.5,0.75,1.0 mol/L的去污剂中的循环极化曲线。从图中可以看出,当硝酸浓度为0.1 mol/L时,对碳钢的自腐蚀电位较高,自腐蚀电流密度极小,因此碳钢在此浓度下几乎不产生腐蚀效果。当硝酸浓度提高到0.25 mol/L以上后,自腐蚀电位降低,自腐蚀电流密度增大,且自腐蚀电位趋于稳定。

图1 碳钢在不同硝酸浓度去污剂中的极化曲线

表1所示为碳钢在不同硝酸浓度去污剂中自腐蚀电位和自腐蚀电流密度数据。可以看到,硝酸浓度提高到0.25 mol/L以上后,自腐蚀电位迅速降低至-430 mV左右,且自电流密度明显增加,分别为4.29,16.12,30.35,56.75 μA/cm2,说明碳钢在硝酸浓度达到0.25 mol/L以上即可以产生一定的腐蚀效果。

表1 碳钢在不同硝酸浓度去污剂中的极化曲线参数

对不同硝酸浓度的去污剂实际腐蚀效果进行测试。分别制备了硝酸浓度为0.25,0.5,1.0 mol/L的去污剂。取一定量去污剂均匀涂布在50 mm×50 mm的碳钢板表面,干燥脆化后清理掉脆片观察腐蚀情况,图2所示为不同硝酸浓度去污剂在碳钢表面的自脆腐蚀情况。图2(a)、图2(b)所示分别为硝酸浓度为0.5,1.0 mol/L的去污剂的自脆化形貌,可以看出制备的复合型去污剂具有良好的耐酸腐蚀性能,加入硝酸后复合型去污剂体系稳定,其自脆性能良好。图中2(c)、图2(d)、图2(e)分别是硝酸浓度为0.25,0.5,1.0 mol/L的去污剂腐蚀后的碳钢表面照片,可以看出当硝酸浓度为0.25 mol/L时,去污剂对碳钢表面产生了一定的腐蚀,但腐蚀效果并不明显。硝酸浓度为0.5 mol/L时腐蚀效果明显,但腐蚀速率较快,腐蚀产物在碳钢表面沉积。继续增大硝酸浓度时,产生了更多沉积物。因此去污剂中硝酸浓度为0.5 mol/L较为适宜,但需要与缓蚀剂配合使用以降低腐蚀速率。

图2 不同硝酸浓度去污剂在碳钢表面的腐蚀情况

2.2 缓蚀剂对去污剂腐蚀性能的影响

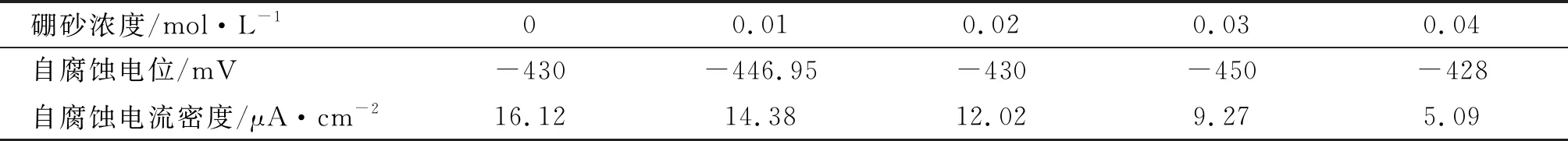

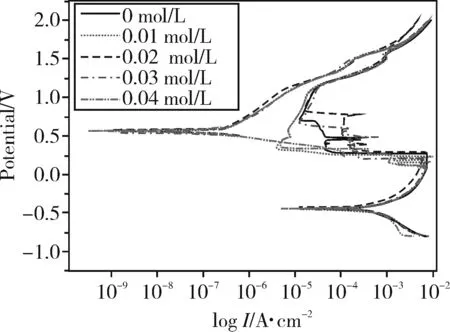

采用硼砂为缓蚀剂,缓蚀剂一般用量很少就可以起到缓蚀作用[11],因此在硝酸浓度为0.5 mol/L的去污剂中加入浓度分别为0.01,0.02,0.03,0.04 mol/L的硼砂,并进行电化学测试。图3所示为碳钢在不同硼砂浓度去污剂中(硝酸浓度0.5 mol/L)的极化曲线,可以看出碳钢的自腐蚀电位与未加硼砂缓蚀剂的去污剂相比变化不大,自腐蚀电流密度减小。表2所示为碳钢在不同硼砂浓度去污剂中(硝酸浓度0.5 mol/L)的自腐蚀电位和自腐蚀电流密度参数,可以看出自腐蚀电位仍然是在 -430 mV左右,自腐蚀电流密度随着硼砂加入而减小,从未加缓蚀剂的16.12 μA/cm2依次降至14.38,12.02,9.27,5.09 μA/cm2。硼砂浓度为0.04 mol/L时自腐蚀电流密度与硝酸浓度为0.25 mol/L的自腐蚀电流密度相差不大,说明此时腐蚀速率较小,腐蚀效果不明显,因此适宜的缓蚀剂浓度在0.01~0.03 mol/L之间。

表2 碳钢在不同硼砂浓度去污剂中(硝酸浓度0.5 mol/L)的极化曲线参数

图3 碳钢在不同硼砂浓度去污剂中(硝酸浓度0.5 mol/L)的极化曲线

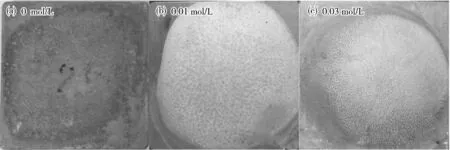

对缓蚀剂的缓蚀效果进行测试。制备了硝酸浓度为0.5 mol/L,硼砂浓度分别为0.01 mol/L和0.03 mol/L 的去污剂。取一定量去污剂均匀涂布在50 mm×50 mm的碳钢板表面,干燥脆化后清理掉脆片观察腐蚀情况。图4所示为添加缓蚀剂前后去污剂对碳钢表面的腐蚀情况,与未加缓蚀剂的去污剂相比,加入缓蚀剂的去污剂产生了良好的腐蚀效果,腐蚀后的碳钢表面呈现出明亮的金属光泽,无沉积物产生。缓蚀剂浓度为0.01 mol/L和0.03 mol/L的去污剂腐蚀性能无明显差别,所以硼砂浓度为0.01 mol/L 即为适宜的缓蚀剂浓度。

图4 不同缓蚀剂浓度(硝酸浓度0.5 mol/L)去污剂在碳钢表面的腐蚀情况

2.3 形貌观察

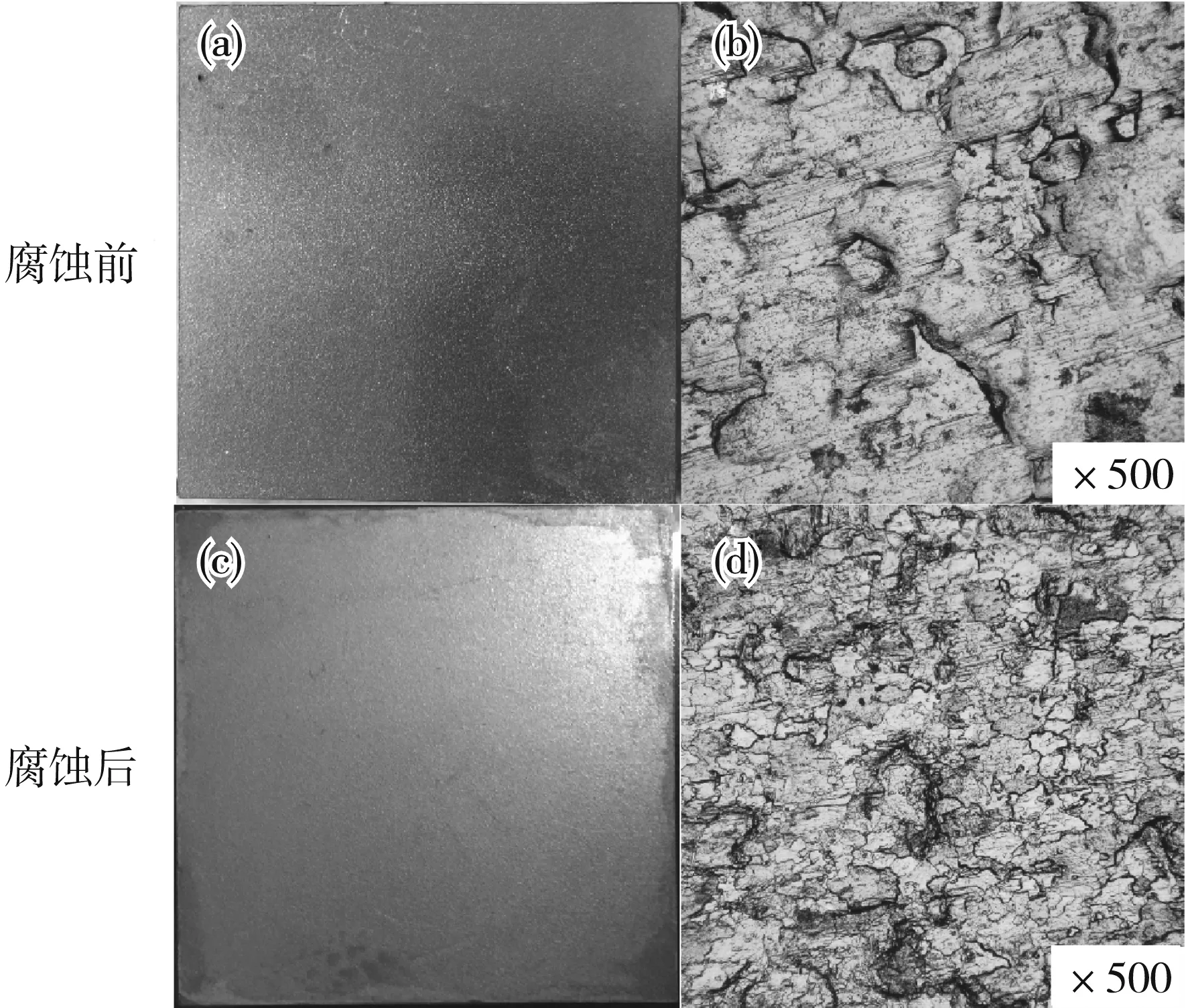

制备硝酸浓度为0.5 mol/L、硼砂浓度为0.01 mol/L的去污剂,观察去污剂作用前后碳钢表面的形貌,如图5所示。图5(a)、图5(c)所示为碳钢表面腐蚀前后的宏观形貌照片,可以看出去污剂在碳钢表面产生了均匀明显的腐蚀,腐蚀后的碳钢表面无氧化物沉积。图5(b)、图5(d)为光学显微镜下(500倍)碳钢表面腐蚀前后的微观形貌照片,可以看出在微观尺度下,去污剂对碳钢表面也形成了均匀的腐蚀,无局部腐蚀现象。

图5 碳钢腐蚀前后的形貌

2.4 失重测试

利用失重法测试制备的腐蚀性自脆型去污剂对碳钢的腐蚀性能。首先制备了硝酸浓度为0.5 mol/L,硼砂缓蚀剂含量为0.01 mol/L的去污剂,然后取一定量去污剂均匀涂布于经打磨清洗处理过的碳钢板表面(50 mm×50 mm),测试碳钢板的失重量,从而计算腐蚀深度。表3所示为碳钢的失重测试数据,可以看出当涂膜厚度为2 mm时,平均腐蚀深度为2.9 μm,涂膜厚度增大到4 mm时,平均腐蚀深度可达到3.8 μm,去污剂的流动性导致无法继续增大涂膜厚度。对比两种涂膜厚度下的腐蚀效果发现,增大去污剂用量对腐蚀性能的提高并不明显,这是由于去污剂快速干燥脆化,膜体中的腐蚀组分无法完全发挥腐蚀作用,因此膜体厚度不宜太大,2 mm的涂膜厚度较为适宜,去污剂在此厚度时既可以取得良好的腐蚀效果,又不会浪费有效的腐蚀组分。

表3 碳钢失重情况

3 结论

利用二氧化硅和P(MMA-co-MAA)复合提高自脆型去污剂基材的耐腐蚀性,通过添加HNO3等腐蚀组分制备了一种用于碳钢表面的腐蚀性自脆型去污剂。复合型去污剂耐酸性能良好,在酸性环境中呈现出良好的自脆形貌。去污剂中硝酸含量为0.5 mol/L、硼砂含量为0.01 mol/L时,去污剂对碳钢的腐蚀去污最佳。从碳钢被腐蚀前后的表面形貌观测发现,去污剂在碳钢表面产生了均匀的腐蚀层。失重测试结果显示,去污剂涂膜厚度为2~4 mm时,平均腐蚀深度可达到2.9~3.8 μm,去污剂涂膜厚度2 mm为适宜的涂膜厚度。