MIG立向下堆焊Inconel 625焊接工艺研究

(大唐东北电力试验研究院,长春 130012)

0 引言

堆焊Inconel 625被广泛应用在石油化工、电站等领域,用以解决设备耐蚀和耐磨问题。通过国内外已有的研究发现,在Cl腐蚀环境中,Inconel 625堆焊层中熔入过多的Fe元素会导致腐蚀能力不足,Janusz[1]在进行高温腐蚀环境(N2+9%O2+0.08%SO2+0.15%HCl)研究中,发现堆焊层中Fe含量过多,严重降低了其在该高温腐蚀下的使用寿命,并且指出Inconel 625堆焊层中的Fe含量应限制在7%以下。孙焕焕等[2]研究了MIG(熔化极惰性气体保护焊)在20G管上堆焊Inconel 625合金的堆焊层接头的组织和性能,结果表明,堆焊层表面Fe元素含量高达20%左右。王小艳等[3-12]对使用不同的堆焊方法的Inconel 625合金工艺和组织性能进行研究,但主要是围绕堆焊层的组织性能进行研究,并没有对MIG立向下堆焊工艺进行研究。目前,压力容器等承压设备的Inconel 625堆焊主要以带极堆焊、药芯焊丝堆焊、焊条电弧焊堆焊、氩弧堆焊为主。MIG堆焊焊接材料为实心焊丝,堆焊焊材成本比药芯焊丝节省40%以上,在堆焊效率上明显要优于氩弧焊和焊条电弧焊。因此,对MIG堆焊Inconel 625焊接工艺的研究具有重要的意义。本文采用MIG立向下堆焊Inconel 625,研究不同工艺参数对堆焊层表面铁含量的影响。

1 试验设计

1.1 试验材料和设备

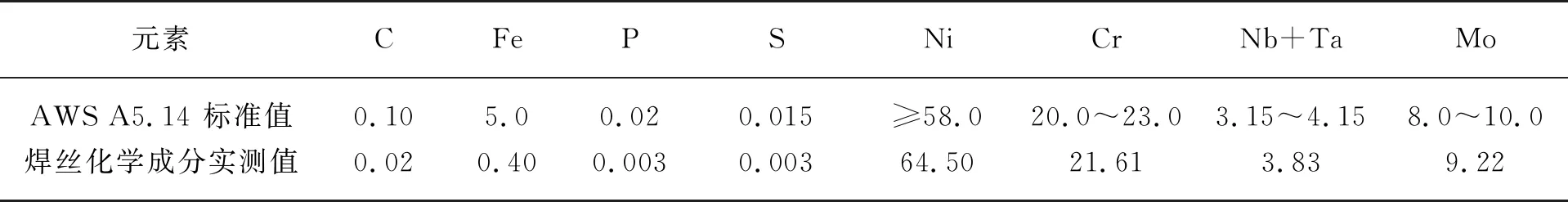

堆焊试验用钢板选用Q245R,符合GB 713—2014《锅炉和压力容器用钢板》要求,厚度为8 mm,其化学成分见表1。堆焊Inconel 625用焊丝为ERNiCrMo-3(符合AWS A5.14《镍和镍合金焊丝、焊棒》:ERNiCrMo-3),焊丝化学成分如表2所示,焊丝含铁量仅为0.40%,焊丝直径∅1.2 mm。保护气由惰性气体加少量氧化性气体构成,焊接试验过程气体配比不变。焊接电源分别采用CMT焊机和一款具有脉冲功能的焊机(以下简称常规脉冲焊机)。

表1 Q245R钢板主要化学成分 %

表2 ERNiCrMo-3焊丝主要化学成分 %

1.2 试验的堆焊层性能要求

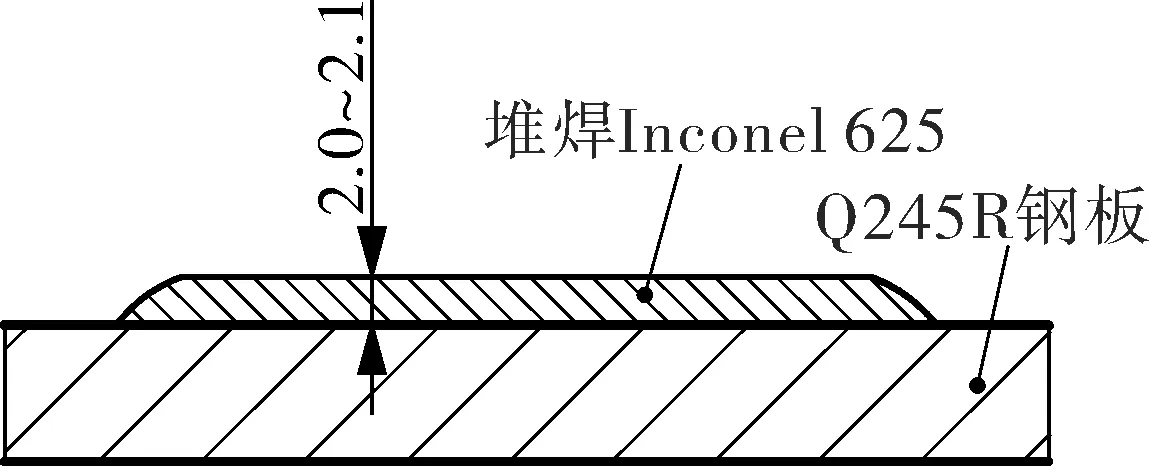

本试验Inconel 625堆焊层性能要求:在Q245R钢板上堆焊ERNiCrMo-3焊丝,获得不小于2 mm的Inconel 625堆焊层,堆焊层表面(距离2 mm位置)铁含量≤5%。考虑试验的可比性和应用的经济性,试验Inconel 625堆焊层厚度控制在2~2.1 mm,如图1所示。

图1 Inconel 625堆焊示意

1.3 试验设计和试验过程

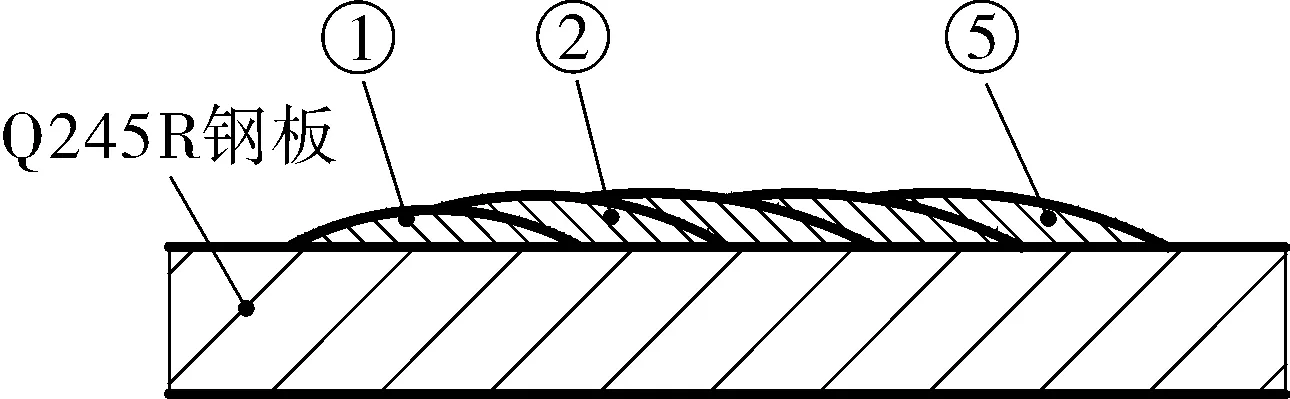

在Inconel 625的MIG立向下堆焊中,可能会影响堆焊稀释率的因素有焊接电流、焊接电压、送丝速度、焊接速度、摆动速度、焊丝干伸长、单层堆焊2 mm、双层堆焊2 mm(每层堆焊1 mm左右)等。本试验焊接电流和焊接电压是一元化控制,可忽略焊接电压的影响。为对比以上所述变量对堆焊层铁含量(稀释率)的影响,试验设计焊接参数见表3。焊前试板温度为20~30 ℃,层道间温度控制在20~30 ℃,允许每道焊完采用风冷降温。单层堆焊工艺的焊道布置如图2所示,双层堆焊工艺的焊道布置如图3所示,堆焊顺序为①-②-③-④-⑤。

表3 堆焊焊接参数

注:1.采用单层堆焊工艺堆焊2 mm,焊接电源为常规脉冲焊机;2.采用双层堆焊工艺,共堆焊2 mm,焊接电源为常规脉冲焊机;3.采用双层堆焊工艺,共堆焊2 mm,焊接电源为CMT焊机

图2 单层堆焊焊道布置示意

图3 双层堆焊焊道布置示意

2 试验结果和分析

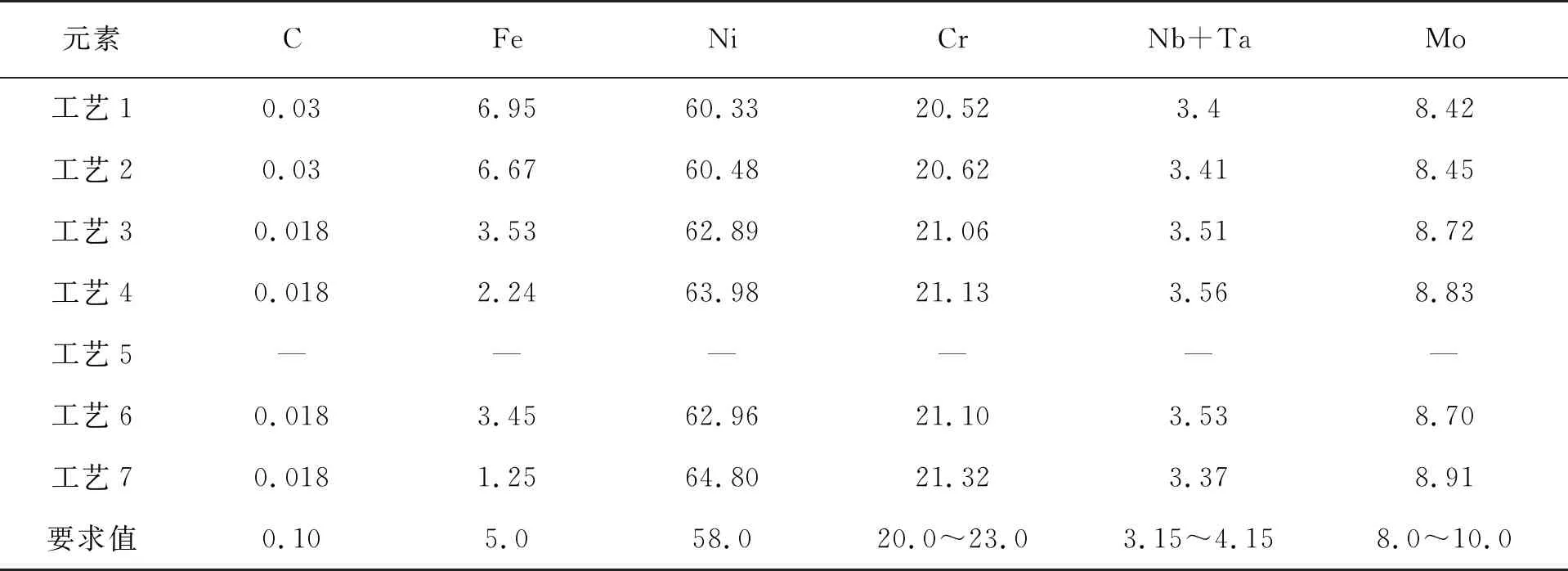

单层堆焊和双层堆焊的焊道成形见图4,5。堆焊层表面的化学分析取样位置在距离基材2 mm 处的堆焊层表面。每种工艺的化学分析结果见表4。

图4 单层堆焊工艺表面和截面成形情况

图5 双层堆焊试样成形情况

表4 距基材2 mm处堆焊层位置的化学成分 %

2.1 对比分析1

工艺1和工艺2的堆焊层表面铁含量分别为6.95%,6.67%,堆焊层表面铁含量相近,且都高于5.0%的铁含量要求。说明在其他焊接参数不变的条件下,采用图2,3所示的单层堆焊方式和双层堆焊方式对降低堆焊层表面铁含量并没有明显的影响。

2.2 对比分析2

工艺3的堆焊层表面铁含量为3.53%,已经能够满足堆焊层表面铁含量≤5.0%的要求。工艺3和工艺2相比,堆焊层表面铁含量明显降低,工艺3的摆动速度为100 mm/s,工艺2的摆动速度为60 mm/s,其他参数相同。说明焊接摆动速度的增加,可以降低堆焊的稀释率,能够显著地降低堆焊层表面的铁含量。

2.3 对比分析3

通过工艺3,4,5对比焊丝干伸长对堆焊层表面铁含量的影响,工艺3,4,5的干伸长分别为13,18,20 mm,工艺3,4堆焊层表面的铁含量分别为3.53%,2.24%,另外工艺5因干伸长过长,焊道中存在一定数量的圆形未熔孔洞(见图6),未测量堆焊层表面(距基材2 mm处)的铁含量。

图6 工艺5的焊道成形情况

在焊接过程中,还发现干伸长越长、焊接电流下降得越厉害。干伸长20 mm时,电流由160 A降到130 A以下,不同干伸长下的实际焊接电流见表5。

表5 不同干伸长下的实际焊接电流

干伸长对电流的影响主要与电源的控制特性以及焊丝的电阻率有关。当干伸长较长,焊丝干伸长上的电阻热增加,促使焊丝熔化加快,但本试验使用的MIG焊接电源通过降低焊接电流的方式,减少焊丝干伸长上的电阻热,维持送丝速度设定值。焊接电流的降低,导致促进熔滴下落的力减弱,熔深变浅,稀释率下降[13],堆焊层表面铁含量降低。

通过分析镍基合金和铁的电阻率发现,镍基合金的电阻率为103×10-8Ω·m,而低合金钢的电阻率仅为9.78×10-8Ω·m,镍基合金的电阻率是铁的10倍。因此堆焊Inconel 625镍基合金时,干伸长对电流的影响要比低合金钢明显得多。在采用MIG堆焊镍基合金时,应特别关注干伸长对实际焊接电流和焊接稀释率的影响。考虑气体保护、焊丝尖端位置的准确情况,笔者认为在产品堆焊时,干伸长不应超过15 mm。

2.4 对比分析4

通过工艺6和工艺3的焊接试验,对比送丝速度增加(电流增大)对堆焊层表面铁含量的影响。工艺6调整了送丝速度,将送丝速度提高到8 m/min(工艺3为6 m/min),在保持堆焊层厚度不变的条件下,需要提高焊接速度至60 cm/min(工艺3为45 cm/min)。试验结果表明,工艺6和工艺3的堆焊层表面铁含量非常相近,说明在保证堆焊层厚度的条件下,提高送丝速度(增加电流),堆焊层表面的铁含量变化并不明显。

但值得注意的是,送丝速度的提高(焊接电流的增大),有利于提高电弧在高速摆动情况下的稳定性,也就说焊接电流提高时,可以通过提高摆动速度降低堆焊层表面的铁含量。此外,焊接电流的提高还会提高焊接效率。

2.5 对比分析5

工艺7和工艺3相比,送丝速度等参数相同,唯一不同的是,工艺7采用CMT焊机进行堆焊,焊接电流有所降低。工艺7距基材2 mm处堆焊层位置的铁含量仅为1.25%,工艺3为3.53%,说明在相同的焊接参数下,CMT焊机对降低堆焊层表面铁含量是非常显著的。

3 结语

通过表3的7组对比试验,对MIG立向下堆焊2 mm的Inconel 625试验的总结和展望如下。

(1)更快的摆动速度、更长的干伸长度和采用CMT焊接电源会比较明显地降低Inconel 625堆焊层的铁含量,但过长的干伸长会导致堆焊层表面成形不良。

(2)在相同的焊接工艺情况下,图2,3的堆焊布道方式对堆焊层表面铁含量的影响不明显。

(3)在相同的焊接工艺情况下,提高送丝速度(增加电流)和相应匹配的焊接速度,在堆焊层厚度不变的情况下,堆焊层表面的铁含量变化并不明显。

(4)通过工艺7的堆焊层铁含量结果,发现CMT焊机在立向下堆焊Inconel 625获得低铁含量的堆焊层方面具有更优秀的表现。如何使用常规脉冲焊机获得更低铁含量的堆焊层,将是下一步研究的重点。