一种700 ℃超超临界电站用新型高温合金力学性能及高温时效组织性能研究

曾凡博1,李 宏1,汤云飞,罗 煦,夏 梦

(1.宝银特种钢管有限公司,江苏宜兴 214203;2.江苏银环精密钢管有限公司,江苏宜兴 214203)

0 引言

随着环境保护的要求日渐提高,需要提高火电厂锅炉的蒸汽参数以提高其发电机组热效率,减少CO2,SO2等气体排放[1-5]。目前,包括我国在内多个国家已开始重点研究和发展700 ℃等级先进超超临界技术,从而使机组热效率有望突破50%[6-7]。该等级机组严苛的工况条件使得各国相继研发、筛选了各自的高温合金作为候选材料[8-11]。

基于此,在现有高温镍基合金基础上提高铁、减少钴、镍等含量,添加铝、钛元素以增加γ′强化相的稳定性和析出量,研发了一种新型Ni-Fe基高温合金,期望满足高温强度要求[12-14]。因电站机组的工况复杂、条件严苛,该合金力学性能及短时时效的组织与性能的考察结果对后期进一步完善研究、工业制造以及能否最终作为700 ℃超超临界电站材料至关重要。

在前期研究的基础上[12],对该新型Ni-Fe基高温合金不同温度下的拉伸性能,以及700 ℃工况温度下的短时高温时效后的组织性能进行研究,本文介绍其试验研究结果。

1 试验材料与方法

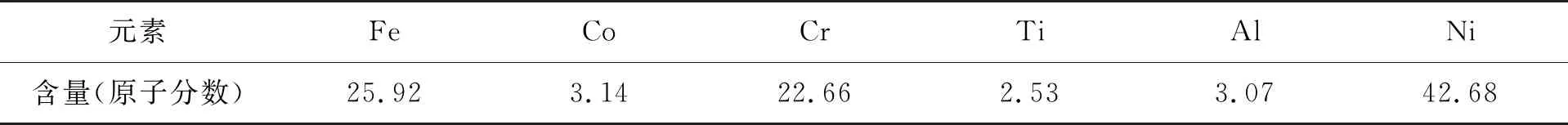

试验合金采用“双真空”冶炼工艺 (VIM+VAR),开坯、热挤压成型后,得到规格为∅135 mm×16 mm的管坯,取样并使用SPECTRO MAXx直读光谱仪及CS-8800高频红外碳硫分析仪进行化学成分分析,主要元素的检验结果见表1。管坯经热处理后,通过多道次冷轧变形后得到规格为∅44.5 mm×10 mm的目标合金管,最终热处理为1 100 ℃保温30 min,水冷。

表1 研究用Ni-Fe基高温合金主要元素含量 %

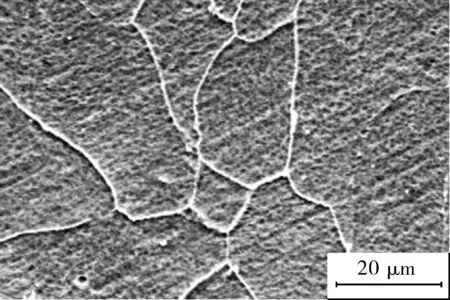

研究用试样均取自于经上述处理的合金管,其初始显微组织如图1所示,平均晶粒度6.5级,晶界上有少量半连续状的M23C6等碳化物,晶内也有少量颗粒状强化相析出。

(a)光学显微镜下的组织

(b)扫描电镜下的组织

图1 合金固溶态显微组织

对该合金力学性能及高温短时时效的组织性能研究的试验方案如下:(1)力学性能研究,对固溶热处理后的试样分别进行室温拉伸试验和100,200,300,400,500,600,700 ℃高温拉伸试验;(2)短时高温时效组织性能研究,时效温度为700 ℃,时效时间分别为50,100,500,1 000 h,然后观察其显微组织,测量硬度,之后进行室温拉伸、700 ℃高温拉伸和室温冲击试验。

表征及性能测试方法:合金试样用砂纸逐级打磨后机械抛光,采用10g CuSO4+ 50 mL H2O+ 50 mL HCl配制的溶剂进行化学侵蚀45 s,使用Axiovert 40MAT倒置式金相显微镜观察其金相组织;使用蔡司EV018 扫描电镜观察其微观形貌和强化相的析出状态;使用DHV-1000数显显微维氏硬度计测量试样的硬度,试验加载力为9.8 N,保载时间15 s;将合金试样加工成∅5 mm的棒状拉伸试样后,使用WA-600电子拉伸试验机进行室温拉伸试验;使用DDL-300高温拉伸电子万能试验机进行高温拉伸试验;将合金试样加工成10 mm×7.5 mm×55 mm的冲击试样后,使用金属摆锤冲击试验机进行室温冲击试验。

2 研究结果与分析

2.1 合金力学性能

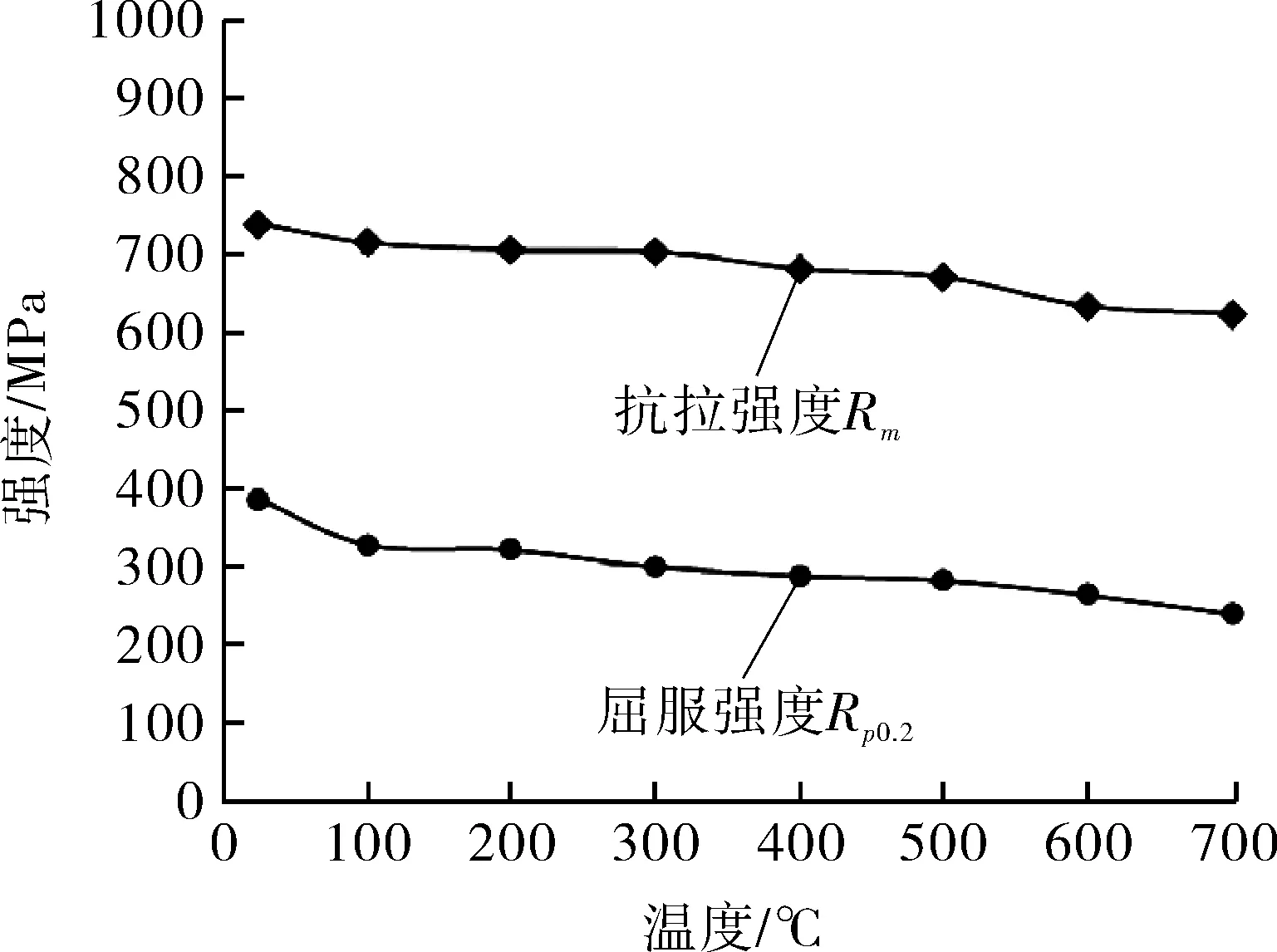

室温(25 ℃)拉伸试验和100,200,300,400,500,600,700 ℃高温拉伸试验后,合金的抗拉强度、屈服强度、断后伸长率、断面收缩率随拉伸试验温度升高的变化曲线如图2,3所示。

图2 不同温度拉伸试验强度变化曲线

可以看出,随着拉伸试验温度的升高,合金抗拉强度和屈服强度均呈下降趋势。从下降幅度来看,从室温拉伸到700 ℃高温拉伸,抗拉强度降低了约16%,屈服强度降低了约38%,抗拉强度相对稳定,屈服强度下降较明显;但700 ℃拉伸试验时,屈服强度仍有240 MPa,满足材料初期设定目标值(≥210 MPa)的要求。随着拉伸试验温度的升高,断后伸长率、断面收缩率等塑性指标略有波动,无明显下降趋势。

图3 不同温度拉伸试验塑性指标变化曲线

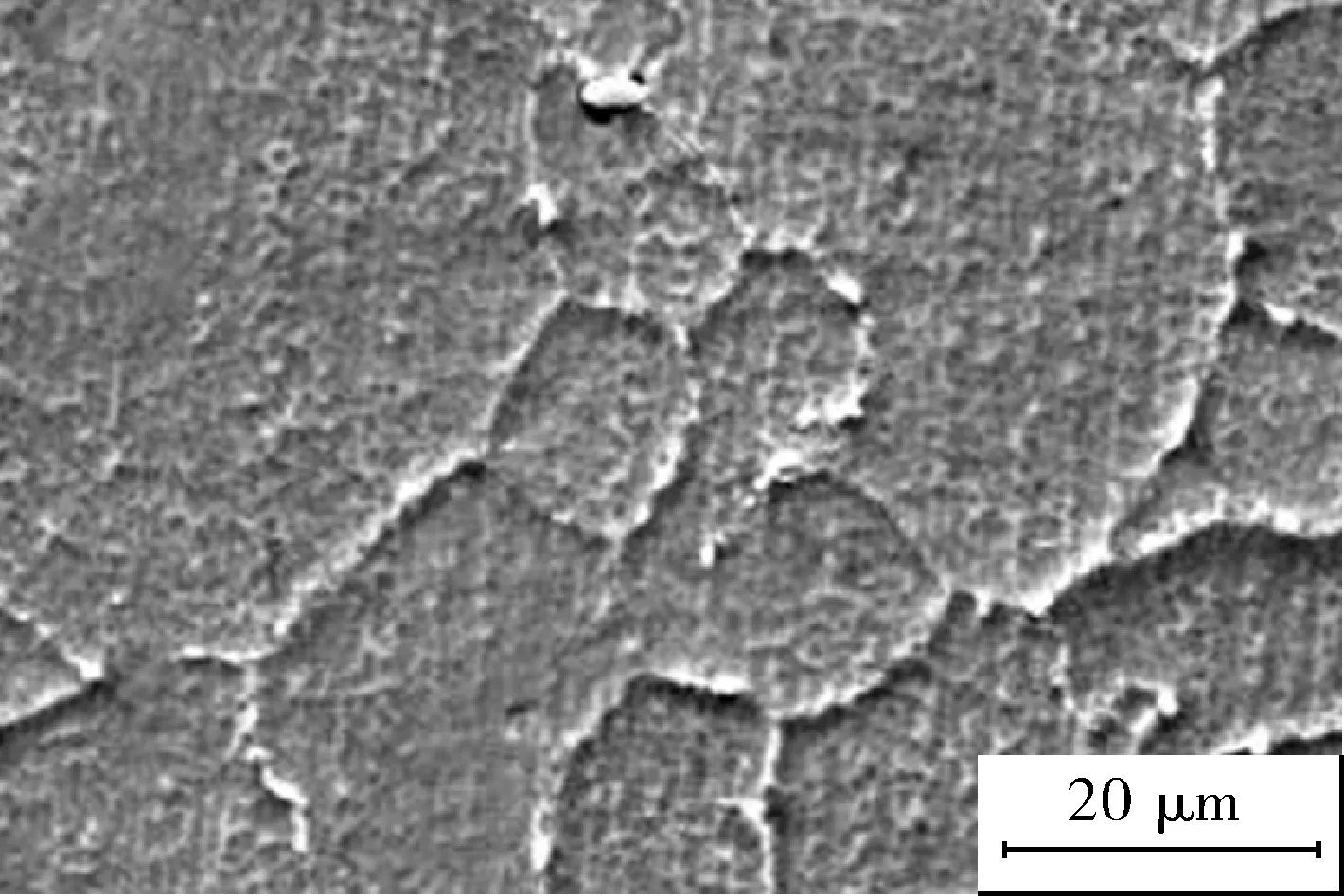

2.2 短时高温时效的显微组织

在700 ℃高温下经过不同时间的短时时效后,扫描电镜下的显微组织见图4。可以看出,随着时效时间延长,合金晶界线条逐渐模糊,因为晶界处M23C6等碳化物相析出量增加、且平均宽度增大,切割晶粒,导致晶界连续性降低;同时,晶内析出物愈发明显,析出相随时效时间增加有粗化趋势[15]。对图4(d)中晶内析出物进行能谱分析(EDS),其成分检测结果见表2,主要为γ′相。通常,镍基高温合金在长时时效后,γ′相易转变为条块状Ni3T型η相,η相在晶界附近析出后,易长大成魏氏组织,属有害相,图4中未发现条块状η相或魏氏组织。结合以上分析,时效1 000 h后,该新型合金析出物仍以M23C6和γ′相为主,未发现进一步转变和其他有害相析出现象,组织相对稳定。

(a)50 h

(b)100 h

(c)500 h

(d)1 000 h

图4 合金在700 ℃时效不同时间后的显微组织

表2 晶内析出相γ′的EDS能谱分析结果 %

2.3 短时高温时效的性能

图5,6分别为该合金700 ℃时效不同时间后的各项强度与硬度结果。

图5 强度变化规律

图6 硬度变化规律

从图5,6可以看出,时效初期,强度和硬度均显著提高,随着时效时间增加,性能基本保持稳定,超过500 h后有缓慢下降趋势。这与前述显微组织变化有关,因时效初期γ′强化相大量弥散析出,使材料强度和硬度快速上升,达到一定程度后,析出相趋于稳定,超过500 h后,析出相有粗化趋势,强度和硬度开始缓慢下降。

图7,8分别为该新型Ni-Fe基合金700 ℃时效不同时间后断后伸长率和室温冲击吸收能量试验结果。可以看出,时效初期,断后伸长率和冲击吸收能量下降幅度较大,后趋于稳定。主要原因是该合金铝、钛元素含量较高,有利于γ′强化相的析出,但伴随强度的提高,塑性与韧性均显著下降。且在700 ℃稍长时间时效时,随着γ′强化相的粗化和晶界处M23C6等碳化物相析出量增加,有进一步缓慢下降的趋势。以上规律在其他沉淀强化型合金中也有类似发现[16-17]。

图7 伸长率变化规律

图8 室温冲击吸收能量变化规律

3 结论

(1)所研究的新型Ni-Fe基高温合金,在固溶状态下,随着试验温度升高,从室温到700 ℃,强度有一定程度降低;断后伸长率、断面收缩率等塑性指标无明显下降。

(2)700 ℃高温短时时效初期,材料的强度和硬度快速上升,断后伸长率和冲击吸收能量等指标大幅下降,达到一定程度后,强度、塑性和韧性指标均相对稳定;这与高温时效时晶界处M23C6碳化物、晶内γ′强化相析出及粗化有对应关系。