不同倾角下通孔金属泡沫强化蓄热实验研究

郭增旭,白青松,杨肖虎,刘艳华,金立文

(西安交通大学人居环境与建筑工程学院,710049,西安)

随着我国经济和社会的发展,能源和环境问题日趋严重,在寻找替代能源的同时,提高现有能源利用率变得越来越重要。我国主要工业产品平均单位能耗高于国际水平30%左右,除了相对落后的生产技术、不合理的产业结构等因素外,较低的工业废热回收率是导致能耗高的主要原因。中国能源利用率仅约为33%,低于发达国家10%左右,约50%的工业余热被直接丢弃[1-3]。余热回收率有很大提升空间,节能潜力巨大。

储热技术利用储热材料的特性,将热量存储起来,可有效地利用余热及废热,解决了用户在供热时间与空间不匹配的问题。与显热存储相比,潜热存储具有热容量大、温度变化范围小、体积小等优点。利用相变材料通过固液相变储能回收工业余热是当下非常重要的余热利用方式[4-5]。但是,工业用相变材料(如石蜡类和熔融盐类)导热系数很低,一般在0.2 W·m-1·K-1左右[6-7],这极大地限制了储热/释热效率。

金属泡沫作为一种新型强化换热材料,多由高导热材料如铝、铜制成,其特有的网状金属骨架结构使其具有孔隙率高(0.85~0.99)、相对密度小(质量不到相同体积实体金属材料的1/10)、比表面积大(1 000~3 000 m2/m3)等结构优势[8-11]。金属泡沫的多孔特点可以实现相变材料内嵌,以利用其丰富的扩展表面强化固液相变传热。

国内外针对通孔金属泡沫内嵌相变材料强化固液相变传热开展了一系列基础研究,取得了重要进展,主要体现在金属泡沫/相变复合材料有效导热系数提升及固液相变传热特性研究两方面。在导热方面,杨肖虎等为了研究高孔隙率通孔金属泡沫中的热传导特性及预测有效导热系数,发展了一种新的全解析有效导热系数模型,并验证了高孔隙率下该模型预测值与实验测量值和文献数据吻合良好[12]。Zhang等搭建了相变传热实验台来研究石蜡内嵌泡沫铜的复合相变材料的相变传热特性,发现在传热过程中石蜡与金属骨架之间存在局部热不平衡现象,导致两者之间存在较大温差,实验结果与基于双能量方程的数值模拟结果吻合良好[13]。Xiao等采用真空浸入法制备了石蜡/镍泡沫和石蜡/铜泡沫复合相变材料(PCMS),用瞬态平面热源技术(TPS)和稳态法测量了复合相变材料的导热系数,分析了其传热行为,发现与纯石蜡相比,PCMS的导热性能提高[14]。Chen等在孔隙尺度上对泡沫金属中相变材料(PCM)的熔融行为进行了实验研究,利用红外显微镜和光学显微镜分别研究了PCM在孔隙尺度下的温度场和熔化演化过程,发现在PCM熔化过程中,金属结构对传热的影响是显著的[15]。

在固液相变传热特性方面,李达志等以石蜡作为相变蓄热材料搭建了蓄热器热性能实验台,对填充和未填充泡沫铜的蓄热容器进行了相变蓄热实验,结果表明泡沫铜的添加不仅使蓄热器内温度分布均匀,而且大大缩短了蓄热所需时间[16]。姚元鹏等针对方腔蓄热单元,通过数值分析研究恒热流边界条件下泡沫铜强化石蜡相变蓄热特性,发现石蜡相变速率受孔密度影响较小,但随着孔密度增加(孔径减小),自然对流受到明显抑制,蓄热区传热温差增大[17]。Tian等解决了金属泡沫-相变材料复合结构的相变区和液相区的导热及自然对流的耦合传热问题,发现尽管金属泡沫抑制了自然对流,但当相变材料内嵌金属泡沫时,其整体传热性能得到改善,这意味着热传导的增强补偿或超过了自然对流损失[18]。Yang等通过实验与数值模拟对比发现,单温度模型适用于金属泡沫内嵌相变材料的凝固过程[19]。

文献调研发现,以往针对通孔金属泡沫内嵌相变材料强化固液相变的研究都是在给定角度下进行的,截至目前未发现有相变换热装置倾角对通孔金属泡沫强化相变蓄热的研究工作。为此,本文针对不同倾角下金属泡沫强化相变传热的过程进行实验研究,采用石蜡作为相变工质,搭建了相界面可视化实验台,对其蓄热过程中相界面的迁移进行观察及记录,探索了不同倾角及自然对流对石蜡相变蓄热过程影响的特性规律。

1 实验装置

1.1 实验试件

本文采用线切割将铜泡沫加工成尺寸为68 mm×68 mm×28 mm的实验试件。经测量,铜泡沫的孔径为2.54 mm、孔隙率为0.96。为了便于更换铜泡沫试件并使其与加热基板紧密接触,采用导热胶(导热系数为25 W·m-1·K-1)作为粘接剂,将厚度为2 mm且大小与铜泡沫试件一致的铜片与铜泡沫粘在一起。本实验采用真空熔融灌蜡的方式,让液体石蜡(熔点为47~60 ℃,导热系数为0.2 W·m-1·K-1)在真空度为94 Pa的环境下填充,以确保完全填满泡沫金属内部空隙。待石蜡冷却凝固后切除多余部分,内嵌石蜡的铜泡沫如图1所示。

1.2 实验系统

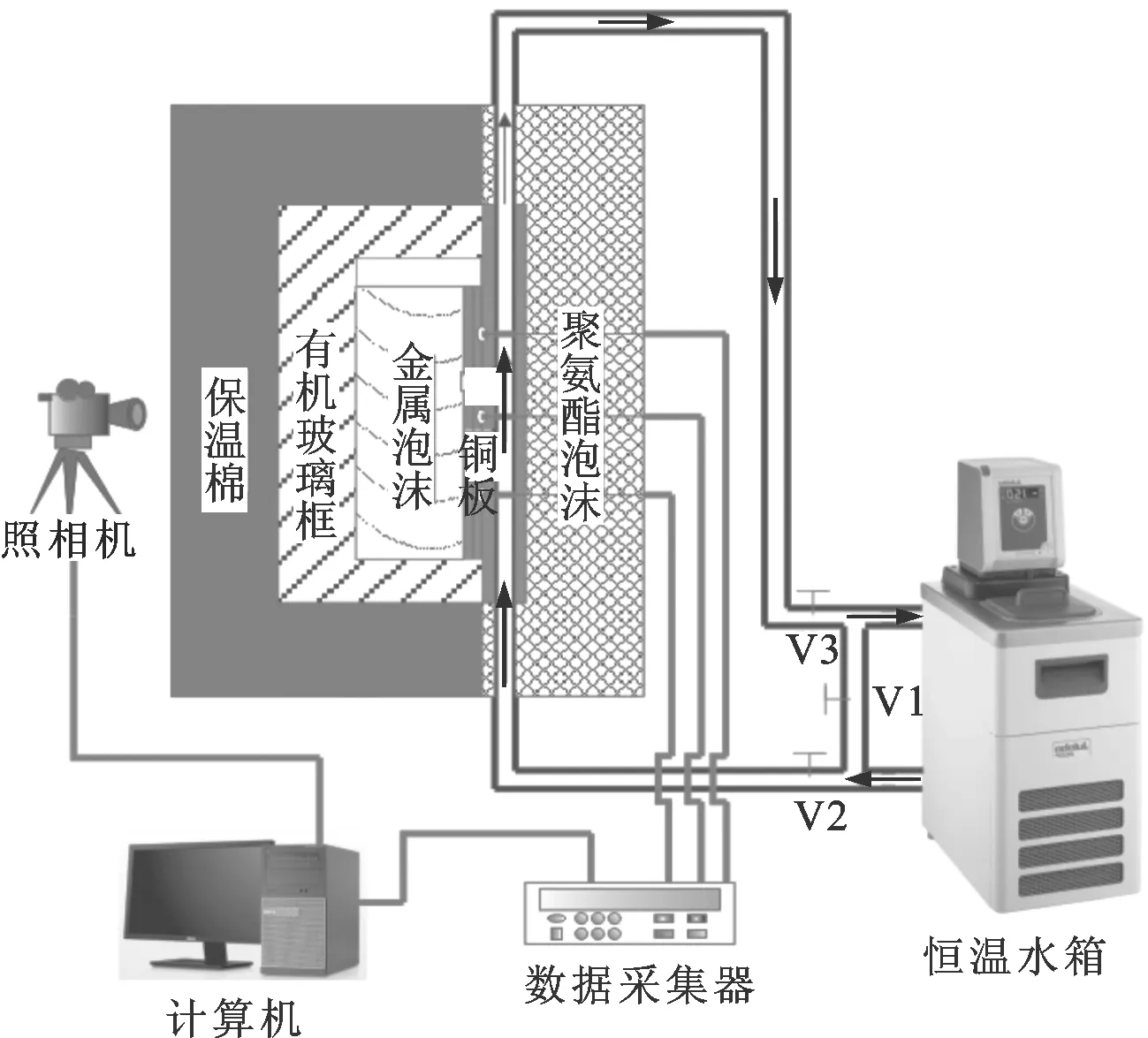

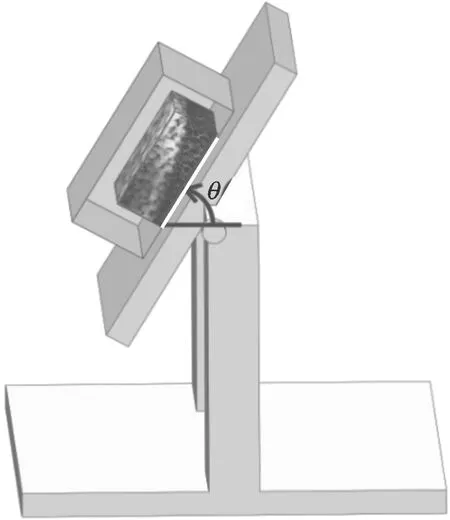

为了研究不同倾角及自然对流对石蜡熔化过程的影响,本文搭建了一套可视化相变换热实验系统,主要由转角装置、恒温水箱、相变换热装置、高清相机和数据采集器等组成,如图2所示。恒温水箱采用蒸馏水作为加热工质,考虑到石蜡熔点以及实验时长,本实验采用恒温水箱为石蜡熔化提供70 ℃的恒定壁温。如图3所示,转角装置由底板和支架组成,白色边界表示恒温加热壁面,其他壁面均可视为绝热壁面。相变换热装置安装时由万能角度尺(精度为0.02°)确定角度,并由螺栓固定在转角装置的支架上,以确保实验过程中相变换热装置的稳定性。本实验分别研究了倾角θ为0°、30°、60°、90°时相变材料的蓄热过程。

图2 实验装置示意图

图3 转角装置示意图

相变换热装置安装在转角装置上,主要包括微通道换热板、有机玻璃框。微通道换热板表面布有3根T型热电偶,用于采集换热板壁面温度;有机玻璃框粘接在微通道换热板上,其间安装实验试件。为了减少热量损失,本实验采取以下措施:微通道换热板内嵌在导热系数为0.02 W·m-1·K-1的聚氨酯泡沫中;实验试件与微通道换热板间隙填充导热系数为25 W·m-1·K-1的导热胶以减小界面接触热阻;将厚度为20 mm的有机玻璃框安装在实验试件外,并在其外侧包裹一层导热系数为0.02 W·m-1·K-1的保温棉。

实验过程中测量保温棉外表面温度和室内空气温度,通过傅里叶热传导方程估算通过保温棉的局部热量损失。经测量计算估计,通过有机玻璃框、聚氨酯泡沫及保温棉3层隔热层的热量损失为不足相变蓄热量的0.5%。通过高清照相机记录石蜡熔化过程相界面的实时位置,以展示瞬态相变过程。

1.3 实验过程

首先打开阀门V1,关闭阀门V2、V3,开启恒温水浴箱加热功能,设定温度为70 ℃;待恒温水浴温度达到设定值并保持稳定后,打开阀门V2、V3,关闭阀门V1,使高温热媒流经换热板内微通道,以此为实验试件提供70 ℃加热壁温。与此同时,开启数据采集器进行温度采集,设定采集时间间隔为30 s,并拍摄第一张实验照片;此后每隔3 min拍摄一次照片,直至石蜡完全熔化。实验过程中每隔3 min记录一次环境温度以及保温棉外表面温度。

2 结果讨论

2.1 蓄热过程壁面温度变化

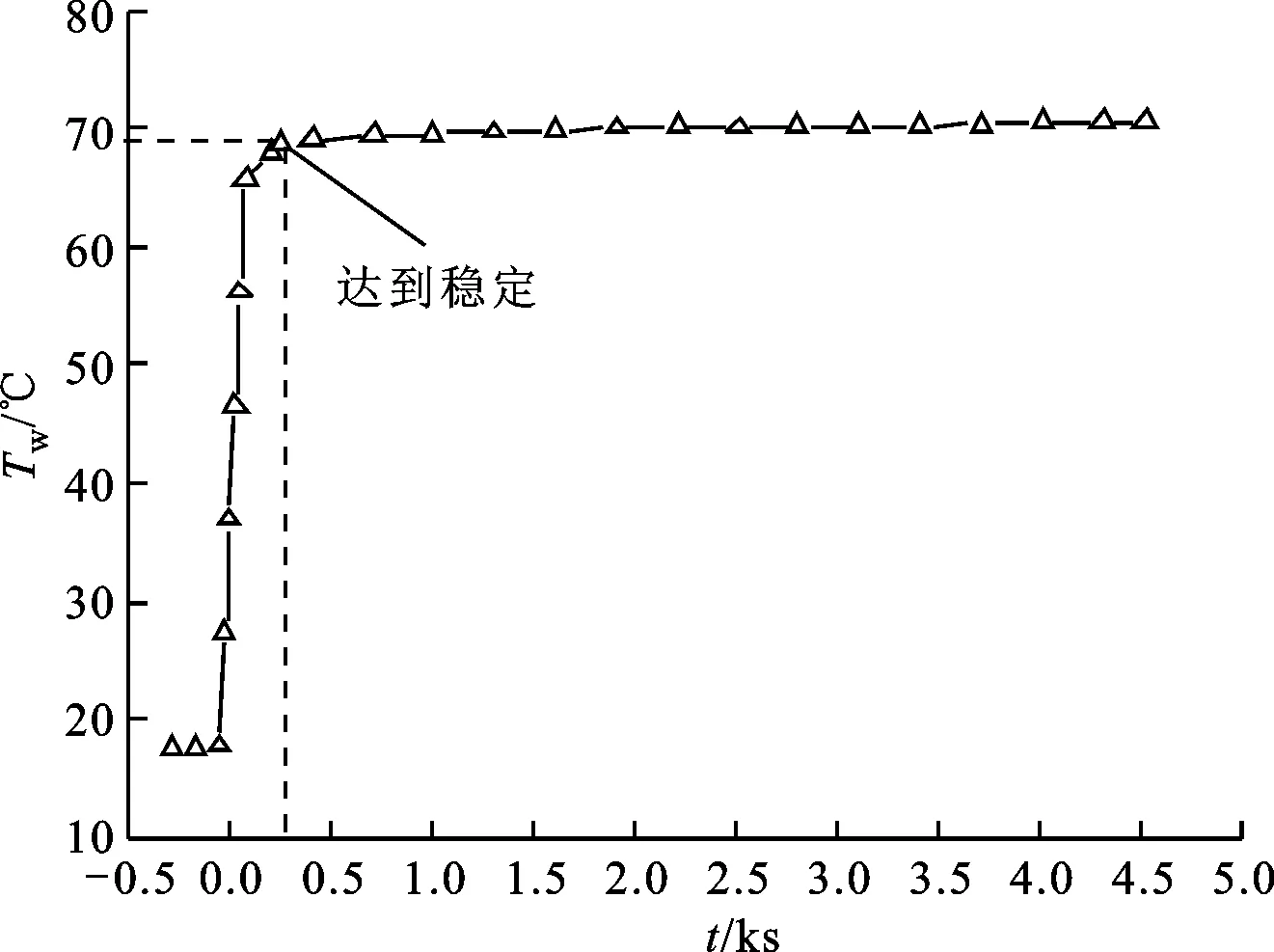

图4给出了熔化过程中换热板表面温度Tw的变化情况。由图可知:实验开始时70 ℃的热媒流经换热板内微通道,换热板表面与高温热媒温差高达52 ℃,所以其表面温度由初始的环境温度急剧升高,迅速接近热媒温度70 ℃;随着换热板表面温度不断升高,两者之间温差不断减小,在270 s时温度稳定于70 ℃附近。实验过程中换热板表面温度保持在70 ℃,满足恒壁温的实验要求。

图4 微通道换热板表面温度随时间的变化

2.2 不同转角对纯石蜡蓄热过程的影响

图5展示了石蜡在蓄热过程中实时相界面位置,黑色部分表示已经熔化的石蜡,白色部分表示未熔化的石蜡。由图可知,在倾角为30°、60°、90°时,纯石蜡在蓄热过程中相界面都出现了不同程度的倾斜弯曲,上部石蜡明显比下部石蜡熔化快,间接说明了液相区域中自然对流对相界面推移的促进作用。液相区靠近加热壁面处液体温度较高且向上运动,而靠近相界面处温度相对较低的液体则向下运动,形成局部涡流;靠近上部的流体温度较高,在自然对流的作用下,液相区上部区域熔化较快,最终使得相界面发生倾斜,呈现如图5所示的状态。

t=720 st=2 880 s图5 不同倾角下纯石蜡熔化的相界面

仔细观察可以发现,在倾角为0°时,相界面基本水平,但是呈现出锯齿状,这也说明自然对流形成的多个局部涡流对相界面推移的促进作用。在自然对流的作用下,涡流上部温度较高,石蜡熔化速度较快,涡流两侧液体温度较低,石蜡熔化较慢,所以呈现出锯齿状的相界面。从水平角度上看,各个涡流强度基本一致,所以相界面整体平行推进。从图5中还可以看出,随着时间的增加,相界面锯齿的数量在减少,与之相对应的是锯齿在变大,这说明液体石蜡区小涡流逐渐合并成大涡流。

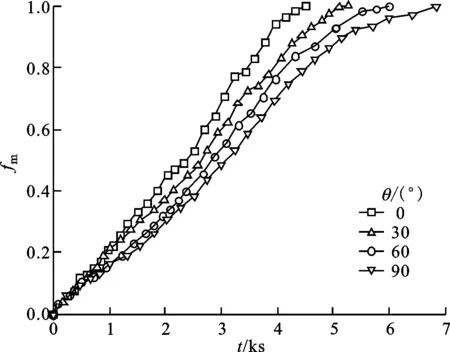

图6给出了不同倾角下纯石蜡在蓄热过程中的熔化率fm(液态石蜡体积占总体积的比例)随时间的变化过程。由图可知,随着θ逐渐减小,相变材料完全熔化的时间越来越短,0°倾角时石蜡熔化时间比30°、60°、90°倾角时分别减少14.77%、25%和34.16%。相同时间内倾角越小,熔化率越大,蓄热过程所需时间越短,这说明更小的倾角可以使纯石蜡蓄热过程传热得到强化,大大减少蓄热时间,提高蓄热效率。

图6 不同倾角下纯石蜡的熔化率随时间的变化

(a)θ=0°

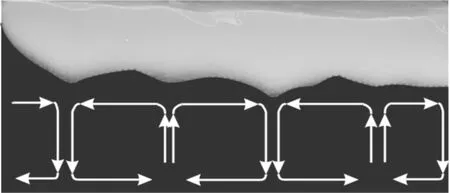

由于自然对流强度不同导致的温度差使流体产生密度差,由此形成的浮升力成为自然对流的驱动力。如图7所示,当腔体倾角为90°时,水平温差成为自然对流的驱动力,此时加热壁面附近的液体石蜡受热向上运动,而固体石蜡区附近的液体石蜡温度较低向下运动,由此形成涡流。这导致液相石蜡区上部温度较高,下部温度相对较低,进而形成了倾斜的相界面。当腔体倾角为0°时,垂直温差成为自然对流的驱动力,与90°时不同,此时液体区石蜡向上运动的路径更短,高温液体石蜡到达固体石蜡边界后向下运动,从而形成多个局部涡流,导致相界面呈现出锯齿状。这也说明了0°倾角时液体区自然对流强度更大,对石蜡熔化的促进作用更明显,而腔体倾角为30°和60°时的情况则介于0°和90°之间,因此纯石蜡在0°倾角时熔化速度最快。

(b)θ=90°图7 纯石蜡熔化时自然对流示意图

2.3 转角对金属泡沫结构内石蜡蓄热过程的影响

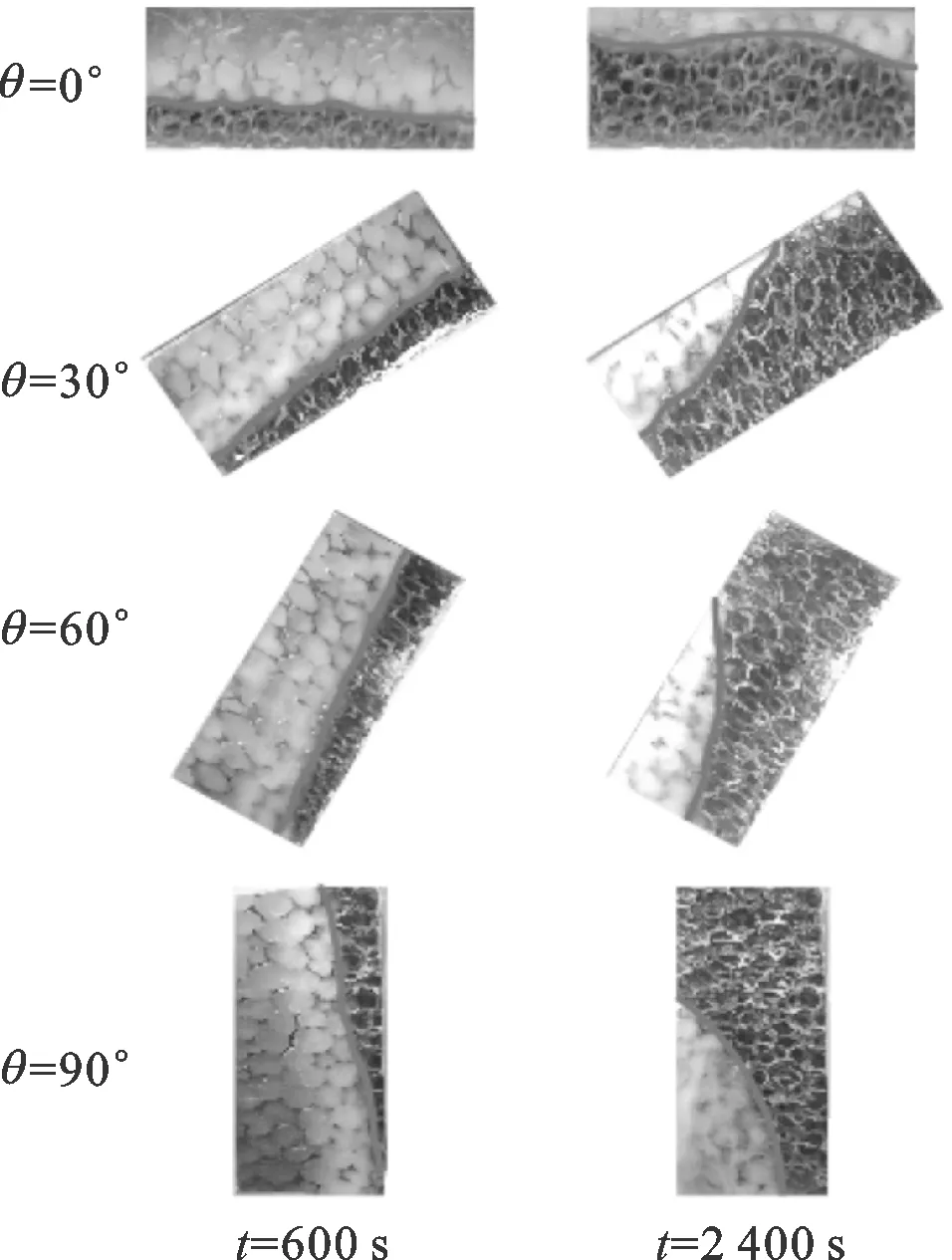

图8给出了金属泡沫中石蜡在蓄热过程中的实时相界面。由图可知,与纯石蜡熔化呈现的相界面类似,在倾角为30°、60°、90°时蓄热过程中相界面都出现不同程度的倾斜弯曲,上部石蜡明显比下部石蜡熔化快,这也说明了自然对流在石蜡内嵌金属泡沫蓄热过程中的促进作用。在倾角为0°时,固液相界面基本水平,而且相界面贴近金属骨架发展,靠近金属骨架的石蜡比孔隙中的石蜡熔化快,也呈现出锯齿状的相界面。

图8 不同倾角下金属泡沫结构内石蜡熔化的相界面

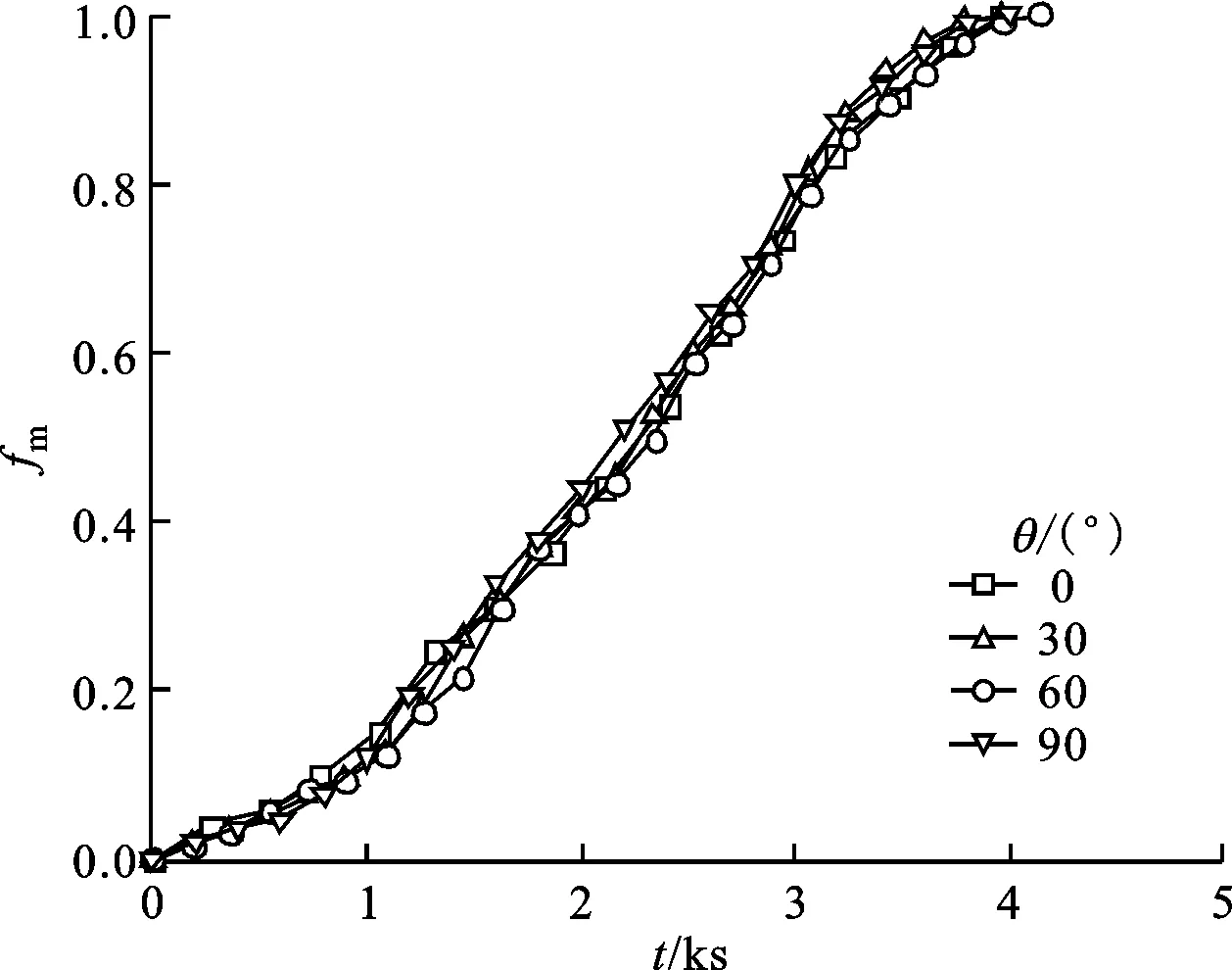

图9展示了不同倾角下金属泡沫内的石蜡在蓄热过程中的熔化率随时间的变化过程。由图可知,不同角度下石蜡完全熔化时间并没有明显区别,最大偏差为4.35%。当纯石蜡熔化时,由于不同倾角下液体区自然对流的强度不同,所以倾角对纯石蜡的熔化具有明显的影响。然而,采用金属泡沫内嵌石蜡复合结构进行实验时,发现倾角对石蜡的熔化率并没有明显影响。这主要是因为:一方面,在该复合结构相变蓄热过程中,热量传递以金属骨架的导热为主,自然对流所占比重很低;另一方面,加入金属泡沫以后,金属骨架会对自然对流的发生产生阻碍作用,所以当自然对流的作用不再明显时,倾角对金属泡沫结构内的石蜡熔化率也就没有影响了。此外,本实验中所采用的金属泡沫为高孔隙率(0.96)、大孔径(2.54 mm),实验发现倾角对于金属泡沫内嵌复合材料的熔化规律没有影响。若采用更低孔隙率、更小孔径的金属泡沫进行实验,那么倾角对于复合相变材料的熔化将更加没有影响。这说明,倾角对于金属泡沫内嵌相变材料的熔化过程的影响可以忽略不计。

图9 不同倾角下金属泡沫结构内石蜡的熔化率随时间的变化

3 结 论

本实验以石蜡类相变材料作为研究对象,研究了纯石蜡以及通孔铜泡沫中固体石蜡的熔化行为。结果表明:在倾斜(θ≠0°)状态下固液相界面由于液体区域内自然对流的影响而呈现倾斜状态,而在水平(θ=0°)时固液相界面基本水平,石蜡水平熔化时呈现锯齿状相界面;不同倾角对纯石蜡熔化过程具有很大影响,随着倾角逐渐减小,相变材料完全熔化的时间越来越短,0°倾角(水平)时石蜡熔化时间比30°、60°、90°倾角时分别减少14.77%、25%和34.16%。然而,实验发现倾角对石蜡内嵌金属泡沫蓄热过程的影响可以忽略不计。

相变材料的凝固过程同样非常值得研究,将在今后的研究中深入讨论整个蓄放热过程的规律性问题。