复杂铸件结构与工艺的协同设计研究

刘敬豪,于 江

(齐齐哈尔车辆有限公司,黑龙江齐齐哈尔 161002)

数字化设计、分析及虚拟制造技术的发展使产品结构与工艺协同设计成为可能。目前,国外一些比较先进的设计、制造企业已经实现了复杂铸件结构与工艺设计的协同,而在我国轨道装备制造行业还处于应用的初级阶段。在国家提出“中国制造2025”发展规划的背景下,以及铁路货车制造行业正处在转型升级的关键时期,实现复杂铸件产品结构与工艺的协同设计,从而提高产品的设计精度、质量与制造工艺性,是未来提高产品竞争力的必由之路。

1 传统设计方式及其特点

由于专业分工及传统体制问题,目前国内复杂铸件的产品结构设计仍然以满足产品结构强度和使用性能为主,难以全面考虑制造工艺性和经济性,从而导致产品制造工艺性较差,需采取多种工艺手段来保证产品的制造质量,不但增加了工艺成本,而且还导致最终产品结构与产品设计结构存在较大的差异。下面以某型号铁路货车摇枕做详细说明。

1.1 产品结构与工艺结构在性能上的差异

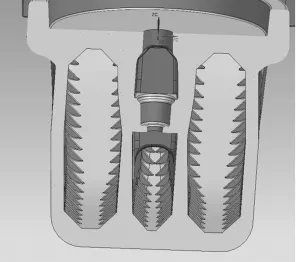

图1为摇枕产品结构图,由图1可以看出,摇枕的侧壁和内部筋均为为竖直结构,而在工艺设计时,为了造型和制芯脱模,需要将摇枕侧壁和内部筋进行拔模处理,并设计防裂筋等,在产品结构基础上加入拔模特征后,结构形状均会发生一定的变化,由于拔模后筋壁厚的变化,导致摇枕工艺模型重量比设计模型增重2%左右,这势必会影响转向架乃至整车的重量,同时还会影响产品强度的计算精度。

应用有限元分析软件对产品结构模型和工艺模型分别计算摇枕的应力大小,图2、3、4为应力分布位置图。

图1 摇枕宽度方向截面图

图2 应力分布1

图3 应力分布2

图4 应力分布3

由表1可以看出,摇枕工艺结构和产品结构在位置A、B、E、I、J的应力值变化较大,由于目前产品设计中只采用产品结构模型进行强度和质量计算,在当下对产品设计精度越来越高的形势下,产品工艺结构与产品结构的强度差异势必会影响产品设计的可靠性。

表1 摇枕工艺结构与产品结构应力值对比

1.2 传统产品结构的设计对制造工艺的影响

在传统的设计思路下,铸件的结构设计和铸造工艺设计是由结构设计师和铸造工艺设计师根据各自的经验分别完成的。产品结构设计一旦成型,就决定产品的制造工艺性和制造成本。图5为摇枕长度方向截面图[1],摇枕的底壁的弯角区域承受拉应力,为摇枕受力关键区域,也是摇枕质量控制的关键区域,由于底壁承受的应力较大,因此在产品设计中往往该处壁厚较大,从而使底壁产生缩孔、缩松等铸造缺陷的倾向大大提高。由于结构原因,在工艺设计时底壁处于浇注位置的下方,无法直接使用冒口进行补缩,图5中连接摇枕上下壁的内腔也无补缩通道,因此即使在上平面设置冒口也难以对底壁进行补缩。为了确保关键区域的致密度,在铸造工艺设计中只能采用放置冷铁的方式,大量冷铁的使用不但增加工艺成本和操作复杂度,而且还会因掉冷铁等原因产生废品[2]。

图5 摇枕长度方向截面图

2 产品结构与工艺结构协同设计及其特点

国外一些先进的设计制造企业在设计铸件产品结构时,采用不同专业学科的协同,通过对铸件结构和工艺结构的并行优化,运用数字化强度分析、虚拟铸造工艺分析软件等信息化工具,完全实现了铸件产品结构与铸造工艺结构的协同设计甚至一体化设计,产品模型与工艺模型实现了统一,杜绝了最终产品结构与设计结构的差异。不但消除了传统设计方法中铸件结构应力分析与工艺结构的差异,而且提高了铸件的制造工艺性。

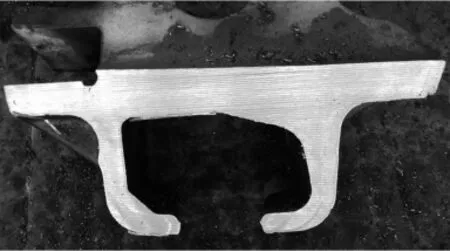

图6为国外设计的产品结构、工艺一体化结构摇枕,由截面图可以看出,该铸件已经把拔模斜度、工艺筋等工艺特征加入到产品结构中,同时在弹簧座弯角部位上方设置补缩通道。由于在产品结构设计中充分考虑了制造工艺的需要,使产品结构更加合理,摇枕内腔无需放置冷铁,大大降低了制芯的复杂度和工艺成本。也减少了因放置冷铁而产生的铸造缺陷和废品。

图6 产品、工艺一体化结构摇枕截面图

图7 为国外设计的产品结构、工艺一体化结构侧架,由图可以看出,在产品结构中充分加入了工艺特征,不但设置了拔模工艺筋,而且在产品关键区域的导框弯角、承台弯角处设置了冒口座,并在冒口座下方设置补缩通道,该侧架在结构方面的优化设计不但使侧架内腔无需放置冷铁,而且使小导框弯角、承台弯角等关键区域的内部致密度达到远高于国内TB/T3012和国外AAR M210标准要求的2级水平(见图8、图9)。

图7 产品、工艺一体化结构侧架

3 国内复杂铸件产品结构与工艺结构协同设计的可行性分析

图8 小导框弯角解剖面

图9 承台弯角解剖面

目前国内在产品结构设计方面已经大量应用了三维软件建模、有限元分析、PDM系统数据管理等先进设计分析和管理工具;在工艺设计方面已充分应用CAD辅助设计工具、PROCAST等虚拟铸造模拟软件,并开展了三维工艺设计方面的研究,也取得了一些阶段性成果。因此在软硬件条件方面,国内完全具备了复杂铸件产品结构与工艺结构协同设计的条件。只是由于长期形成的传统设计习惯和管理体制制约了新设计理念的推广应用。

在现行管理体制不改变的前提下,要实现铸件结构与工艺的协同设计,需产品设计师和工艺设计师在铸件结构设计过程中加强沟通与合作,也可以按照项目制管理方式,组成项目团队,更有利于项目人员的沟通协作,协同设计可按如下流程进行:

(1)由产品设计师根据组装和结构强度需要设计出铸件基本结构。

(2)铸造工艺设计师对产品基本结构进行工艺性审查,并提出改进意见。

(3)达成一致意见后,由产品设计师(或铸造工艺设计师)根据铸造工艺设计师提出的建议增加拔模、工艺筋、和冒口补贴等工艺特征。

(4)三维模型完成后,同时进行力学性能分析和铸造模拟分析。

(5)根据分析结果进行结构改进和再次计算分析,以得到同时满足结构强度和铸造工艺性的铸件结构。

根据上述流程设计的铸件结构将会是铸件的最终结构,不需要在进行结构方面的工艺处理,因此,铸件的力学性能计算和产品质量计算会更准确,也会大大提高产品的铸造工艺性和降低工艺成本。由于加入了工艺特征,会给铸件的三维模型设计和二维工程图设计增加一定的难度和工作量。

4 结束语

数字化制造技术(包括计算机辅助设计、计算机辅助制造和计算机辅助工艺优化)的发展应用促进了制造业的升级和协同设计理念的产生,协同设计方法的应用使设计和制造实现了无缝对接,将是设计技术发展的必然趋势。同时由于多学科人员之间的互相协作和对计算机软件应用水平要求的不断提高,将使工程技术人员的专业知识结构由专一化向多元化发展。