平衡中间物料实践

朱勇强

(江西铜业集团有限公司 贵溪冶炼厂,江西 贵溪 335424)

1 引言

熔炼车间共有PS 转炉9 台,其中一系统6 台,规格尺寸为¢4×11.7m,设计冰铜处理量200t/炉次;二系统转炉3 台,规格尺寸为¢4.5×13.0m[1],设计冰铜处理量260t/炉次;在熔炼工序中,转炉起着“承上启下”的左右,在工厂生产经营中,转炉还承担着贵溪冶炼厂(以下简称贵冶)主要中间物料处理,粗杂铜处理的重任。转炉在处理中间物料和粗杂铜时主要通过富氧自热反应[2],基本不需要额外能源,生产成本最优。优化转炉操控模式,充分发挥转炉内部潜能,对于优化工序生产,降本增效均有着积极意义。

长期以来,转炉基本操控模型一直沿用日本东予冶炼厂操作模式组织生产,随着近年来和东予交流,转炉不论在经济技术指标和中间物料平衡等方面均存在着较大的差距[3],随着工厂对标工作的持续推进,车间技术人员通过理论分析和生产实践,一致认为当前的操控模型已经不再适应现行生产形势的需要,需要进行优化,以适应铜行业新形势。

随着熔炼处理原料日趋复杂,车间生产组织需要转炉提高对物料的适应性,同时杂铜处理利润压缩,在确保精矿处理量的大前提下,需要转炉提高冰铜处理能力,在“降本增效”的大形势前,需要转炉充分发挥能耗低的特点,更多的承担中间物料处理任务,降低生产成本;同时由于环保形势日益严峻以及硫酸能力的不足,一直沿用的高风量吹炼模式已经不再适应现行环保要求,送风量被迫降低。送风量的降低将直接影响转炉吹炼节奏,降低了冰铜处理量。在工厂“环保优先”的理念指导下,我们的整体思路是在确保环保前提下先选择最佳送风量,通过对冰铜装入量,富氧量,熔剂配比,吹炼时间,冷料率,冷料粒度等指标参数的不断调整,综合分析,建立当前生产形势下的最优操控模型指导转炉日常生产。

2 贵冶中间物料的分类及影响

2.1 中间物料的种类

贵冶熔炼车间处理的中间物料主要分熔炼系统内及熔炼系统外两大类。

细分为熔炼系统内物料有:转炉自产床下物、固体冰铜(俗称锢铍,以下简称锢铍)、渣包壳、粗铜包壳、氧化渣、蒸汽干燥回旋筛筛上物、阳极炉废铜、包底铜(闪速炉、转炉 渣缓冷沉淀在包子底部的高含铜物料)[4-6]。

熔炼系统外物料有:湿法渣(湿法系统所产出的含有价金属物料)、倾动炉渣、备料筛上物、铋渣、黑铜。

2.2 各类中间物料处理所占比例

贵冶熔炼车间处理各种中间物料占比分析,具体见图1、2 所示。

图1 熔炼系统内各种中间物料处理比例

图2 熔炼系统外各种中间物料处理比例

2.3 中间物料产出总量

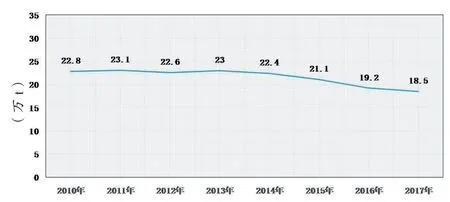

近年来,贵冶的中间物料产出总量如图所示,由2010 年20.8 万t,到2017 年18.5 万t,除中间几年略有波动外,自2014 年后逐年呈下降趋势,具体如图3 所示。

图3 2010 年~2017 年贵冶中间物料产出总量

2.4 产生的影响

(1) 中间物料无法平衡,致使中间物料总量增加,意味着在制品库存上升,导致资金积压,不利于公司、工厂的良性运作。

(2)中间物料无法平衡,增加现场管理难度,现场“3S”无法保障。

(3) 中间物料无法平衡,电炉将大批量处理锢铍,能耗大幅上升[7]。

(4)中间物料无法平衡,转炉也将优先处理中间物料,挤占转炉处理高含铜物料空间。

通过以上问题分析,中间物料平衡是生产中的一个至关重要的环节,其中锢铍的产、处平衡为关健点。如何充分利用转炉吹炼化学反应热做好中间物料产、处平衡,是关系到中间物料库存总量能否维持在2000t 以内;关系到能否取消电炉加锢铍,降低能耗;关系到能否提高转炉处理高含铜物料空间的核心问题。

3 优化中间物料处理流程

3.1 中间物料原处理流程

在介绍贵冶中间物料处理流程之前,先了解一下2014 年前贵冶锢铍处理的方式,2010 年85%的锢铍仍然由电炉处理,转炉仅处理少量一部分。往后每年转炉处理铍铍总量在逐年增加,即便如此,到2013 年仍有74%的锢铍由电炉处理,电炉的平均小时电功率4000 ~5000kW/h,电耗非常高。具体数据详见图4、5 所示。

图4 2010 年~2013 年电炉与转炉锢铍装入量对比(t)

图5 2010 年~2013 年电炉小时电功率对比(kW/h)

贵冶在中间物料处理流程上作出了重大改变,优化中间物料处理流程,尤其是取消了电炉装入锢铍,为大幅降低电耗提供了坚实的基础。

3.2 优化中间物料处理流程

3.2.1 中间物料处理流程一

取消电炉装入锢铍,5/8 的锢铍改由转炉通过熔剂系统S 期装入;2/8 的锢铍倒运至厂房内由吊车通过船型料斗装入到转炉S 期。原蒸汽干燥机及备料筛上物集中倒运到厂房内集中处理,优化为配入到石英内通过熔剂系统转炉S 期装入。原氧化渣通过铸渣机浇铸返回转炉处理,优化为通过氧化渣盆浇铸成锭配入至转炉B 期冷料装入,具体见图6 所示。

图6 筛上物、氧化渣及部分锢铍处理流程

3.2.2 中间物料处理流程二

1/8 的锢铍及转炉渣包壳,通过吊车垫入冰铜包内,替代转炉渣垫冰铜包包底,具体见图7所示。

图7 转炉包壳及部分锢铍处理流程

3.2.3 中间物料处理流程三

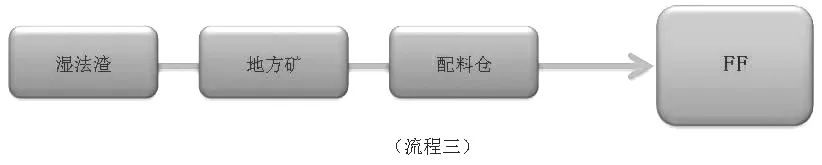

湿法渣配入到地方矿内,通过闪速炉处理,具体见图8 所示。

图8 湿法渣处理流程

3.2.4 中间物料处理流程四

充分发挥贵冶熔炼双系统作业的优势,中间物料可以在熔炼一二系统之间协调处理,具体见图9 所示。

图9 熔炼一二系统协调处理中间物料模式

4 减少中间物料产出的控制措施

4.1 弃用热态转炉渣垫冰铜包包底

贵冶原先采用热态转炉渣垫冰铜包包底,待热态转炉渣凝固后,以起到保护冰铜包底不被冰铜直接冲刷的目的,但此种垫包方式,将增加中间物料总量约20t/d,如图10 所示。

图10 热态转炉渣垫包底模式

为减少因热态转炉渣导致的中间物料增加问题,改用锢铍或者渣包壳垫包底的模式,这种模式能使渣包壳在系统内有效循环利用,并可以使部分垫包底的锢铍熔化在冰铜内,仅此一项减少总量中间物料35t/d,如图11 所示。

4.2 冰铜包、渣包包嘴修复方式变更

原先包子包嘴烧损后采用直接堆焊的方式修复,效果较差,重复修复次数多。现直接将整个包嘴预先浇铸好,然后将包嘴整体更换,效果相当于更换一个新包子,包子不仅有效容积提升了,而且冰铜包与渣包可以互换使用,铸完转炉渣的渣包可以直接放冰铜,减少垫包底锢铍10t/d,如图12 所示。

图11 循环利用固铍及转炉渣垫包底模式

图12 包嘴整体更换

4.3 精准控制粗铜终点,减少氧化渣量

优化SO2浓度分析仪,并整合相关参数,研发了粗铜终点判断仪,将粗铜终点精准控制在大鼓泡铜,准确率达91.1%,大幅减少了氧化渣量的产出,每天减少氧化渣量30t/d。

4.4 优化转炉操作参数

4.4.1 选择合理的送风量

贵冶两个系统转炉的送风量设计值分别 为36000,48000Nm3/h, 在 实 际 风 量 控 制上,我们采取略低控制,其中一系统转炉控制在30000 ~33000Nm3/h, 二 系 统 转 炉 控 制 在40000 ~44000Nm3/h。合理的送风量能有效的控制转炉吹炼喷溅,减少床下物产出,如图13 所示。

图13 转炉吹炼送风量

4.4.2 选择最佳转炉装入量

贵冶在一系统转炉1-6#转炉,分别做了不同炉装入量吹炼的实验,以选取最合适的炉装入,通过实验数据分析,总结出炉装入量190t/炉是最佳炉装入量,日作业炉次不仅得到提升,单炉日冰铜处理能力也得到提升,减少了冰铜冷却时间,冰铜包壳也相应减少,如图14 所示。

图14 转炉单炉装入量与吹炼时间、日冰铜处理量、日作业炉次的关系对比

4.4.3 选择转炉最佳富氧率

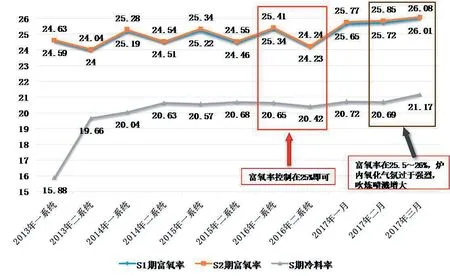

贵冶在2013-2017 年四年期间内,分别在一、二系统转炉做了不同富氧率工况下的S 期吹炼试验,及冷料处理量之间的关系对比,如图15 所示。

通过分析得出转炉S 期吹炼的富氧率控制在25%为最佳值,此时S 期冷料率接近21%,中间物料处理量上升。若富氧率超过25%,在25.5%~26%之间,虽然S 期冷料率随之提高,但炉内氧化气氛过于强烈,吹炼时喷溅大,不适用于现有吹炼模式。

图15 转炉S 期吹炼时富氧率、冷料率、吹炼喷溅关系对比

5 平衡中间物料成效

5.1 电炉能耗大幅下降

2014 年电炉取消装入锢铍后,电炉小时电功率大幅下降,如图16 所示。可以看出电炉小时电功 率 由2010 年4968kW/h,降 至2014 年 的2854 kW/h, 2017 年更低至2365 kW/h,电炉电耗降低至2010 年一半的水平,取得突破性进展。

图16 2010-2017 年电炉小时电功率

5.2 转炉高含铜物料处理量上升

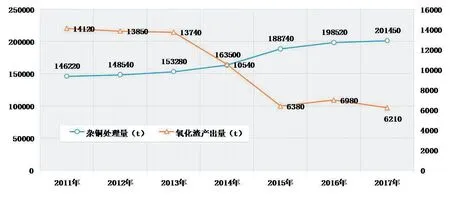

转炉粗铜终点控制精准,避免过氧化,氧化渣量减少,释放了氧化渣挤占转炉造铜期处理高含铜物料的空间。双系统转炉处理高含铜物料由2011年的146220t 提高到2017 年201450t,如图17 所示。

图17 2011 年~2017 年转炉处理杂铜量及氧化渣产出量

5.3 优化后中间物料产、处平衡

贵冶通过对中间物料处理流程的优化,选取转炉最有利于中间物料处理的吹炼参数,并辅以中间物料产出控制措施,不仅使得中间物料产、处平衡,而且中间物料库存量降至2000t 以内,取得良好成效,如图18 所示。

图18 2015-2017 年中间物料产、处量及库存量