露天开采规划智能化编制的研究与应用

黄国泉

(江西铜业集团有限公司 德兴铜矿,江西 德兴 334224)

1 引言

随着科技水平和手段的不断提高,伴随着以前图纸化办公和管理的矿山企业的生产经营和管理模式发生了翻天覆地的变革,管理信息化已成为矿山企业现代化的一个重要标志,建设智能化矿山成为我国现代化矿山发展的必然趋势[1-2]。三维智能矿业软件的应用是实现=矿山智能化的重要举措,我国较为成功的三维智能化矿业软件有北京三迪迈克科技有限公司的3DMINE 和长沙迪迈信息科技有限公司的DIMINE,这些软件的广泛运用为勘探、测量、地质建模、采矿计划、采矿设计、产量计划等提供了解决方案。

露天采矿具有资源利用充分、回采率高、贫化率低等优势[3-5],但是露天矿初期剥岩量比较大(尤其是凹陷露天),为了均衡整个生产期的剥采比,推迟部分剥岩量,节约基建投资,逐步发展了陡帮开采工艺[6-7]。

德兴铜矿目前开采的两个露天矿均采用陡帮分期开采的模式,分期节点划定成为矿山有序开采的关键,需通过科学计算以核定较为合适的分期开采位置与开采接替时间;且矿体中有用成份的品位分布不均,开采过程中需提前规划开采顺序,以此均衡各阶段出矿量及主元素品位。

以往均采用CAD 制图,再通过矿体线圈定矿岩量并计算品位,由于数据量大,不确定因素较多,规划制定过程中难以一次性到位,重复工作量大且科学合理性难以判断[8-9],随着信息技术的不断发展,矿业三维可视化软件逐渐应用到露天矿山开采的长远规划设计[10-11]。德兴铜矿在用的采矿设计软件为DIMINE 软件,通过该软件在规划设计中的应用,探讨软件应用的具体设计方法与内容。由于本文只对软件编制长远规划应用进行探讨研究,因此选取其中铜厂矿区进行论述,计算过程所需的矿体模型、境界地表模型、现状地表模型等直接利用已有模型,不进行论述。

2 境界内矿岩量计算

露天开采过程中的矿量、品位受矿体赋存情况影响很大,因此先对境界内矿岩量、品位分布进行分析计算,本次按照13 万t/d 扩能设计中的设计境界进行整体规划,按照Cu ≥0.25%圈定矿体。

2.1 境界内矿岩总量计算

利用已有的铜厂采区2018 年年末现状地表模型、铜厂境界地表模型、采区开采境界线,通过DIMINE 软件的测量—挖填方量计算命令,采用块段法,设置块段参数为XY 方向5m×5m、Z 方向3m(Z 方向按照台阶高度的1/5 选取,整体按照在用电动轮装载量200t/车,反算单个块段约75m3),得出境界内剩余矿岩总量并生成待开采矿岩三维块体(如图1 所示)。

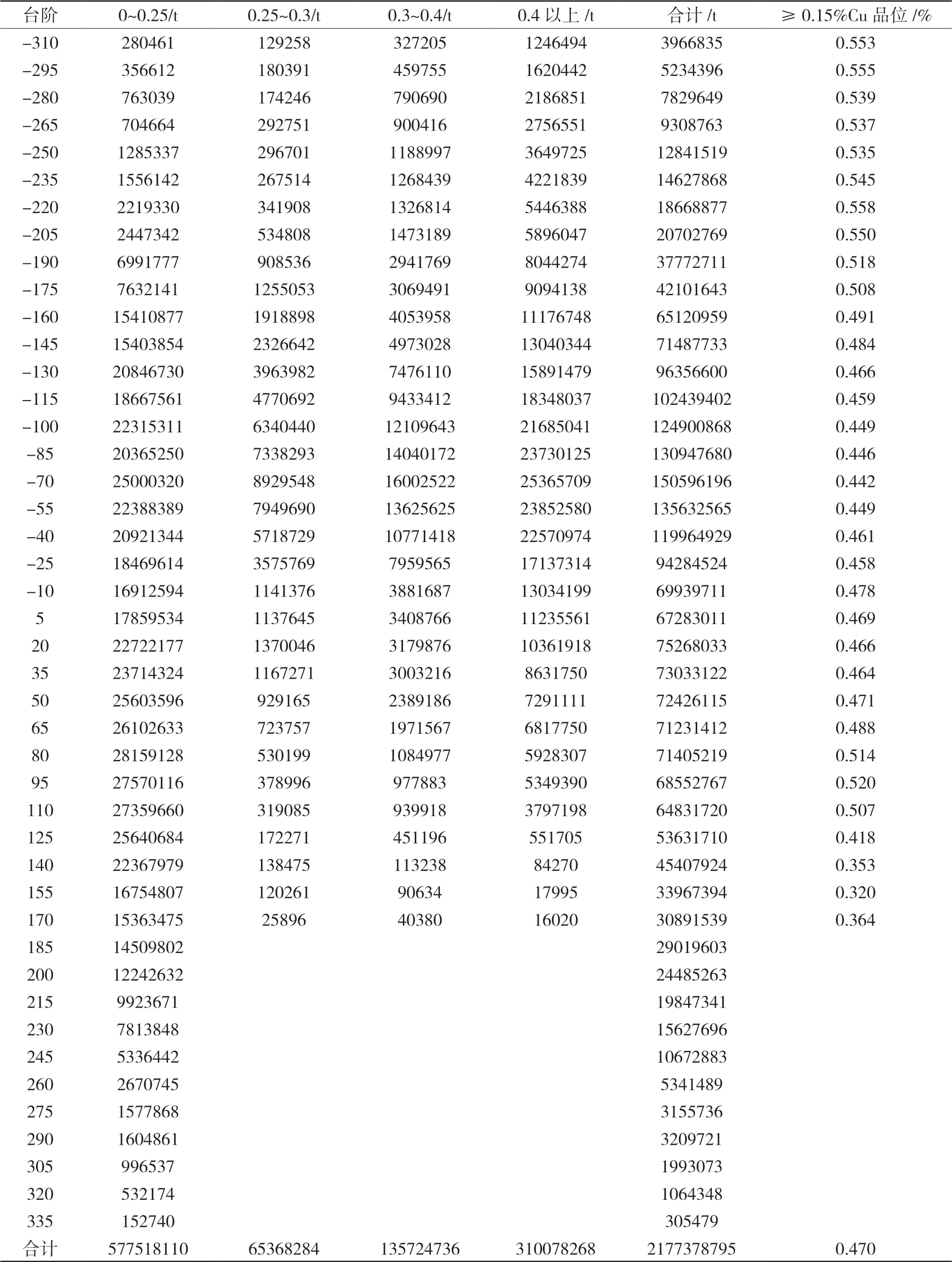

根据已经生成的矿岩三维块体,利用铜厂矿体块段模型,利用计算模型内储量功能,计算出境界内剩余矿岩量及品位分布,其中参数设置如下:级数按照10×10(综合考虑计算机计算能力与精度需要),矿石比重设定为2.65t/m3,台阶高度按照实际15m 设定,通过限定最高、最低高程自动生成各台阶,由于矿产以铜为主,因此在计算过程中只进行铜品位统计计算,品位设定区间为0%~0.25%(废石)、0.25%~0.3%~0.4%(低品位矿石)、0.4%以上(矿石)。具体参数设计如图2 所示,计算结果如表1 所示。

图2 矿岩量计算参数设置

2.2 境界内矿岩量、品位分布分析

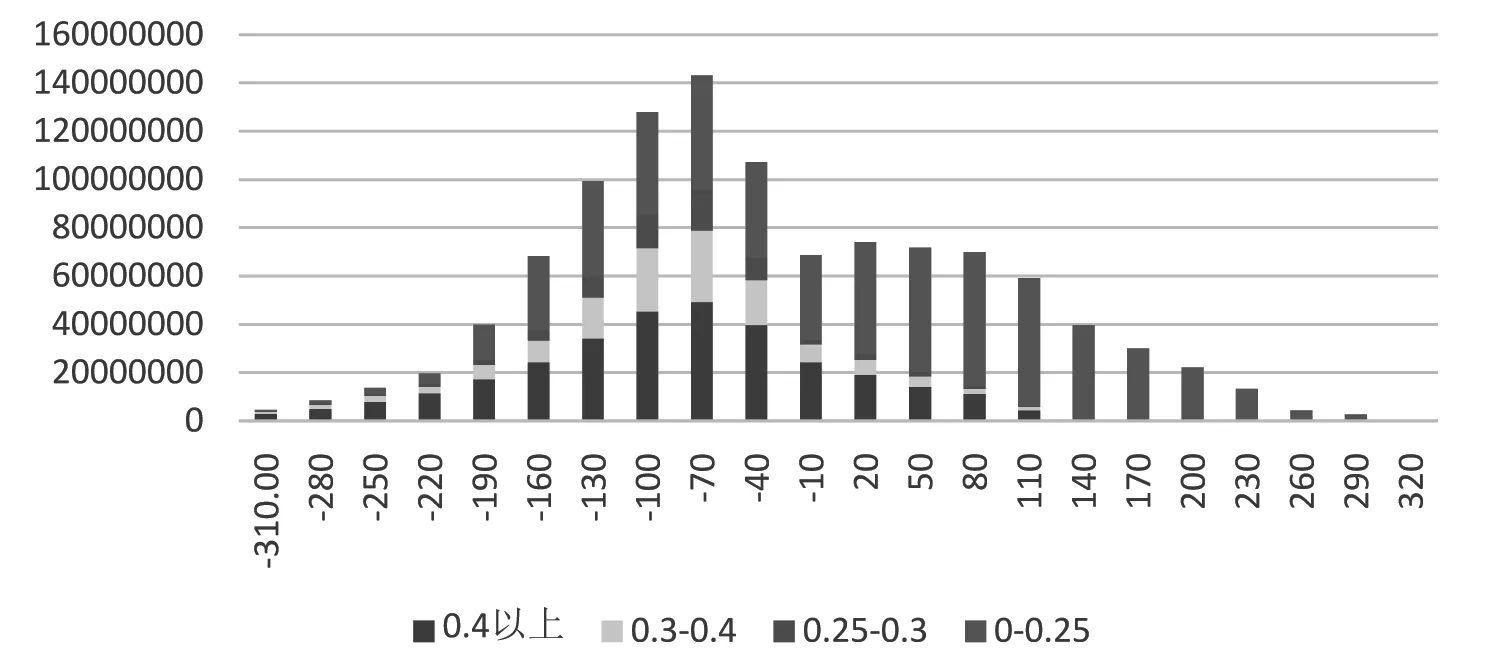

利用EXCEL 表格功能,对所得计算结果进行数据分析,如图3 所示。

图3 境界内矿岩量及品位分布

按照所得数据分析得出结论:

(1)目前开采已开采的最低台阶为-70m,其上矿石量占比约为33%,绝大部分矿石均在深部台阶;而-70m 以上台阶剥离量占比达到68%,占剥离主要部分,剥采比达到2.3,相比境界内剩余量的剥采比:1.13 超出较多,在此情况下,需持续加强剥离作业以稳定矿石供应。

(2)矿坑内剩余大量低品位矿石,其中铜品位0.25%~0.3%占比约12.5%,铜品位0.4%以下占比达到38.3%,低品位矿石量大势必影响开采过程的品位。

(3) 铜品位0.25%~0.3%矿石集中在-40m~160m台阶之间,达到81%,目前已开采到-70m 台阶,正处于低品位矿石集中出露期,未来几年开采品位受低品位矿石利用量影响较大。

(4)下一期剥离到矿体出露预计剥离量约3 亿吨,按照现有采剥能力,预计需剥离近20 年,按照本次分期开采可能,本期剩余矿量无法维持如此长周期,因此后续开采需进行多次分期。

表1 境界内矿岩量计算结果表

以上述结果为基础,开始对分期开采进行规划设计。

3 长远规划设计

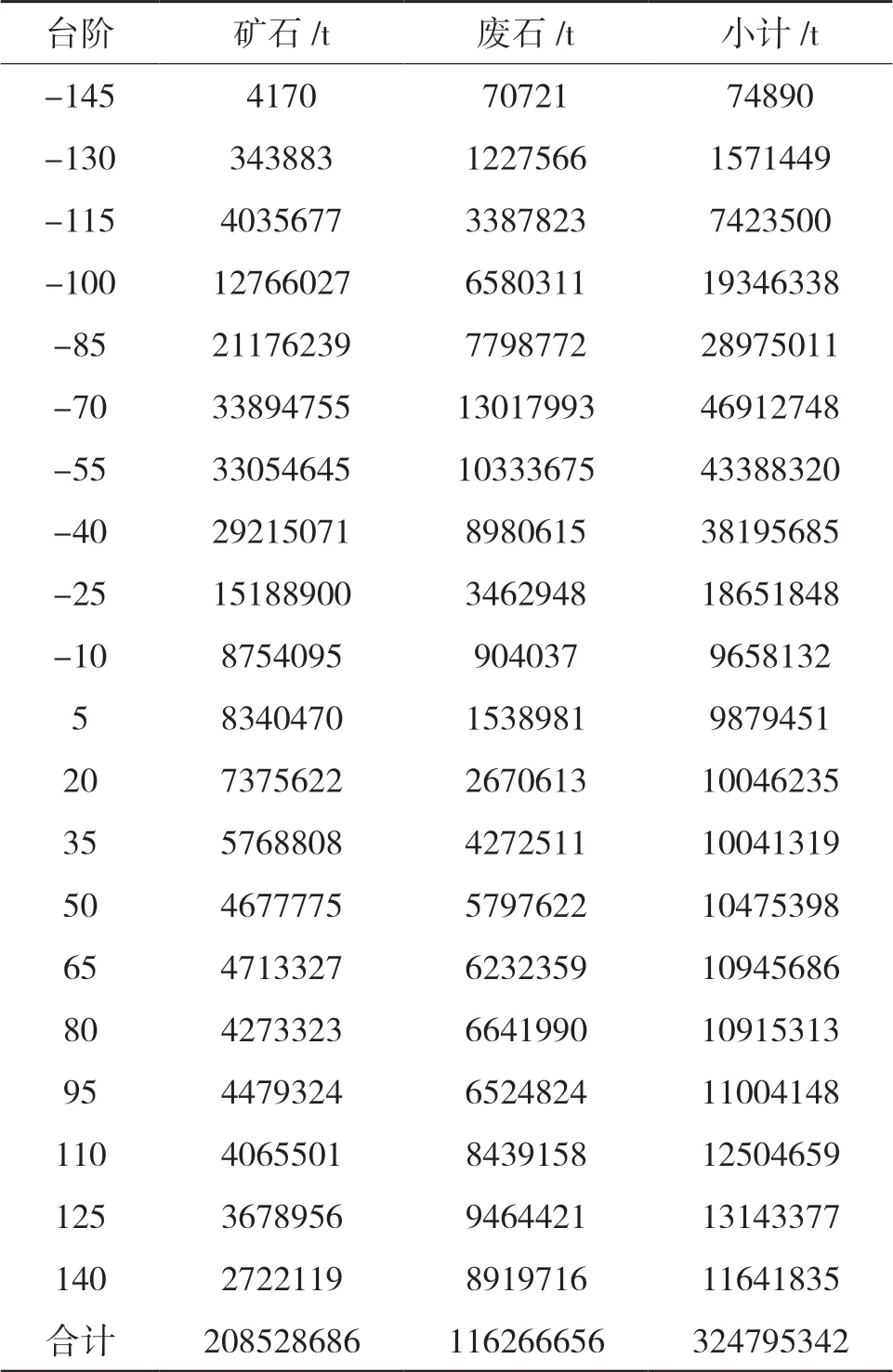

3.1 本期开采剩余矿岩量

本期开采目前最低标高为-70m,最高台阶为155m,下一期剥离暂未开始,按照现有位置开采到极限进行作图,按照Cu ≥0.25%圈定矿体,计算可采矿岩量。具体过程如前文所述,通过作图预计出当前情况下开采的极限位置,再利用测量工具形成可开采的块体,然后计算出具体的矿岩量,具体结果如表2 所示。

表2 本期开采范围内剩余矿岩量汇总表

本期分期开采剩余矿量约2.1 亿t,按照7.6 万t/d,年作业时间350d 计算,预计极限可作业7.8 年,而上部台阶到出矿位置剥离量约3 亿t,按照年采剥总量5600 万t 计算,平均每年上部剥离量只有1500 万t,预计作业时间20 年,为稳定开采,同时根据采区现状,上部剥离按3 期进行,其中西源岭2 期,南部1 期。

以2018 年年末现状为基础,采矿能力维持现有水平,即按照7.6 万t/d 出矿能力进行开采。按照4 年为一阶段,对采矿工程进行推导直至闭坑,计算当各阶段矿岩量。

3.2 按照Cu ≥0.25%进行分年度规划设计

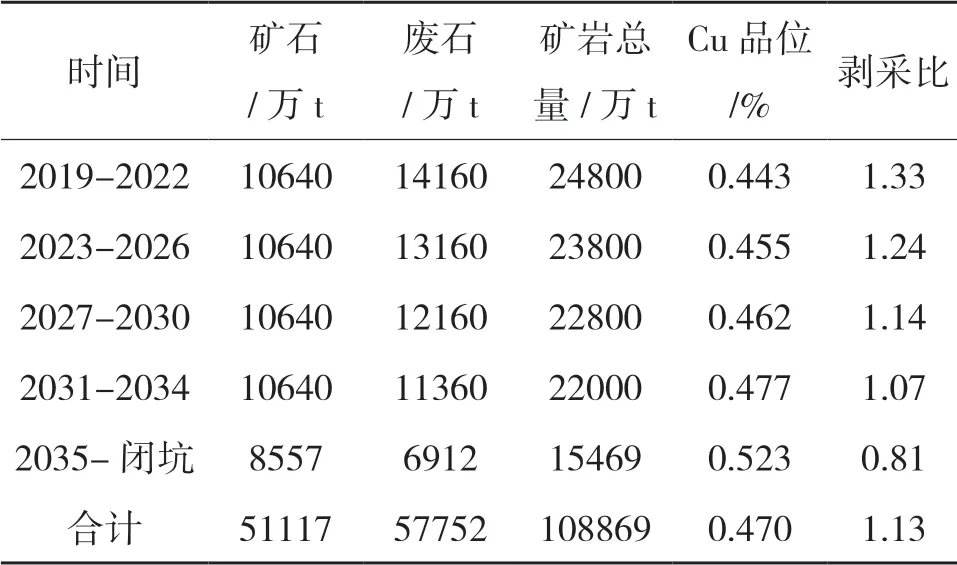

通过作图计算,按照Cu ≥0.25%进行采矿规划设计,结果如表3 所示。

表3 各阶段矿岩量情况表(Cu ≥0.25%)

(1)按照现有出矿能力,预计采区能维持开采约21 年,其中稳产期18 年(2019-2036 年),减产期3 年。

(2)剥离集中在上部,前期强化了剥离作业,剥采比高出平均值较多,后期随矿体出露,上部台阶下降等,剥离量逐步降低,整个采剥总量由第一阶段的6200 万t/年减少到最后阶段的5500 万t/年,现有设备能力基本满足生产需要。

(3)由于低品位矿石集中在前期开采台阶,出矿品位在前10 年较低,到后10 年逐步上升,尤其是到底部台阶,集中在矿体中心区域开采,品位较高,与前文所述基本一致。

3.3 按照Cu ≥0.3%进行规划设计

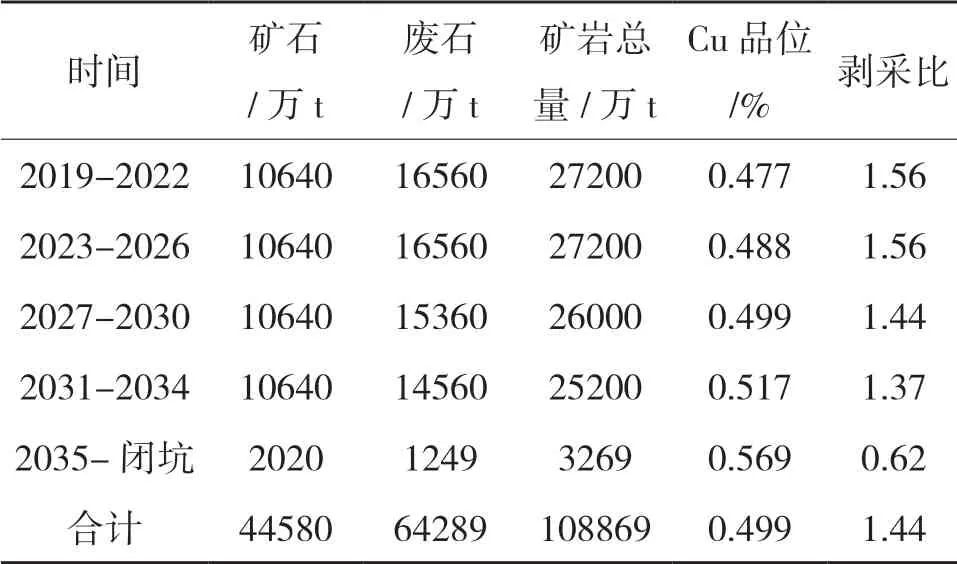

通过作图计算,按照Cu ≥0.3%进行采矿规划设计,结果如表4 所示。

表4 各阶段矿岩量情况表(Cu ≥0.3%)

(1)按照现有出矿能力,预计采区能维持开采约18 年,其中稳产期16 年(2019-2034 年),减产期2 年。

(2)由于剥离集中在上部,前期强化了剥离作业,剥离量初始期最高约为6800 万t/年,按现有设备能力需增加一台套铲装运输设备。

(3)由于提高了开采边界品位,各年平均品位提高,但整体趋势与之前方案基本相当。

3.4 方案对比分析

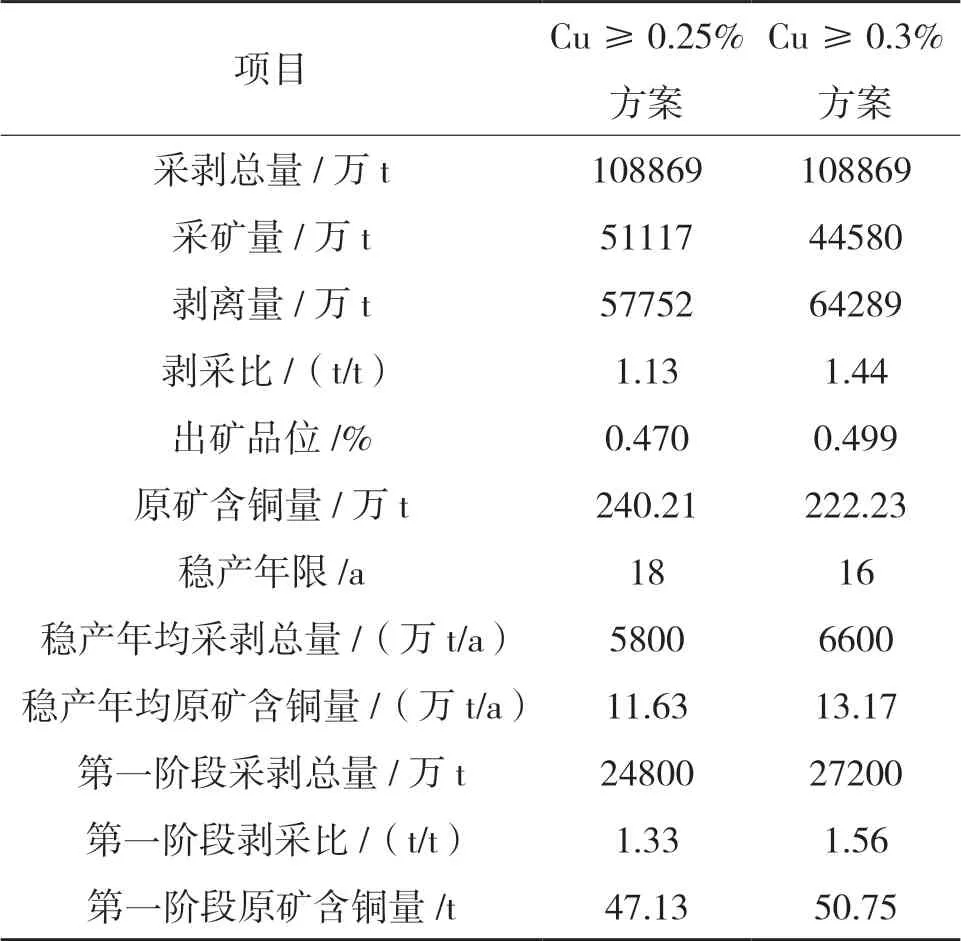

对已规划的两种方案进行对比,如表5 所示。

表5 方案比对

经比较得出结论:

(1)降低开采边界品位,可采矿石量增加,服务年限上升,尤其是铜厂采区低品位矿石量比重较大,提升稳产年限2 年,在维持开采境界不变的情况下,降低边界品位,剥采比降低。

(2)Cu ≥0.25%方案同比Cu ≥0.3%方案增加矿石量约6500 万t,原矿含铜量增加约17.98 万t,相当于一个中型铜矿,而且不额外增加开采范围,就资源利用与绿色发展角度考虑,效益明显。

(3)Cu ≥0.25%方案服务年限增加,有利于稳定员工,进而推动地方就业,社会效益明显。

(4)Cu ≥0.25%方案同比Cu ≥0.3%方案稳产期间年采剥总量减少800 万t,相当于减少一台套铲装运输设备,减少铜金属产能减少约1.54 万t/年,短期效益下降。

根据对比结果,从长远发展与稳定开采来看,多利用低品位矿石于矿山更加有力,虽然会降低现有的开采效益,但是更加符合金山银山就是绿水青山的发展理念。

4 结束语

在当今资源利用越来越严峻的形式下,制定好一个科学、合理的矿床开采规划至关重要,它既要保证矿产资源得到合理的利用,又要保证矿产开采实现效益最大化。露天开采规划需要在开放、统一的时空体系下构建,以生产过程自动化和集中控制为基础,以三维可视化为表现手法,以生产过程协同优化为最终目标的智能化开采解决方案。

通过智能矿业软件调用露天矿山数字矿床模型信息,实现对境界内矿岩按指定时间周期(最小可细化到月度,最大可按数年分期)进行空间位置划分的开采规划最优方案的自动编制,将采区剩余矿量、分期开采进度等进行计算,为矿山开采方向与推进方式的确定提供决策依据。同时也可对矿山开采分年度进行推导,通过计算得出具体的矿岩及品位数据,并进行多方案比较,为后续实际开采作业提供具体指导,实现露天开采时空关系发展的顶层设计。