LS-DeGAS降低硫黄回收装置烟气SO2排放成套技术应用实践

汪银宏

(中国石化海南炼油化工有限公司,海南儋州 578101)

GB31570-2015《石油炼制工业污染物排放标准》要求炼油行业新建企业自2015年7月1日起,现有企业自2017年7月1日起,硫黄回收装置烟气中二氧化硫排放限值为400 mg/m3,重点控制区企业硫黄回收装置烟气中二氧化硫排放限值为100 mg/m3。为创建绿色企业,海南炼化引入LS-DeGAS降低硫黄回收装置烟气SO2排放成套技术[1],2017年11月对现有硫黄回收装置进行烟气达标改造。

1 改造前装置运行状况

1.1 装置概况

海南炼化硫黄回收装置采用中国石化自主开发SSR无在线炉硫回收工艺,设置二头一尾(即二列制硫,一列尾气处理),由Claus制硫系统、尾气处理系统、尾气焚烧系统、液硫脱气系统组成,原料来自集中溶剂再生装置和酸性水汽提装置的酸性气,脱硫溶剂为集中溶剂再生装置的再生贫液,制硫尾气进入尾气焚烧炉焚烧后由烟囱排放至大气,酸性气净化过程中得到硫黄,为副产品。液硫脱气工艺采用以液硫作为喷射器动力,通过液硫脱气喷射器将液硫池气相中H2S抽出,在液硫脱气塔内催化剂的作用下,部分H2S被氧化成单质硫,未被氧化的H2S气体进入制硫炉燃烧,液硫返回液硫池,通过液硫提升泵送至硫黄成型包装厂房,装袋出厂。

1.2 硫黄回收装置运行中存在的问题

1.2.1集中再生溶剂品质低,尾气脱硫效果差

装置尾气吸收塔操作压力低,对H2S吸收难度相对较大,因此对脱硫溶剂品质要求较高,一般要求贫液中的H2S浓度不大于1.0 g/L[2]。硫黄回收装置尾气吸收塔脱硫溶剂(贫胺液)来自集中溶剂再生装置,酸性气组成较复杂、溶剂选择性不强以及再生深度不够等原因,造成贫液中H2S浓度在0.9 g/L以上,同时集中溶剂再生装置原料(富液)来自全厂各装置,杂质多、易发泡,常引起装置波动,对尾气吸收塔的平稳操作构成极大威胁。

净化尾气中含硫化合物主要包括H2S和有机硫,其中净化尾气中H2S含量在80~200 μmol/mol之间,是影响装置烟气SO2排放浓度升高的主要因素之一。有机硫主要以COS、CS2为主,这部分含硫物质进入尾气焚烧炉燃烧转化为SO2,造成烟气中SO2浓度增加100~300 mg/m3,有的甚至远超过300 mg/m3[3]。

1.2.2液硫脱气工艺存在安全环保隐患

2013年装置消除瓶颈改造,将液硫脱气工艺改为“没有二次污染的液硫脱气工艺”,即液硫脱除废气送至反应制硫炉燃烧重新回收硫。采用以液硫作为喷射器的动力,将液硫池上方含硫气体抽出,降低了液硫池气相中H2S浓度。因液相中H2S没有得到有效脱除,在成型、储存、运输和加工过程中,溶解在液硫中的硫化氢就会释放出来,当H2S积聚达到一定浓度时,会发生人员中毒甚至有爆炸危险[4];同时由于液硫真空泵动力不足,液硫池经常出现微正压,一部分H2S及含硫蒸气直接排向大气(液硫池上方经常出现的小烟囱),造成环境污染。

1.2.3尾气中有机硫没有得到有效水解

原硫黄回收装置采用常规制硫催化剂(CT6-4B)和Claus尾气加氢催化剂(CT6-5B),无法对以COS为主的有机硫进行有效水解,造成净化尾气中总硫含量常常在200~500 mg/m3之间,这部分有机硫随净化尾气进入尾气焚烧炉焚烧转化为SO2,增加了烟气SO2排放浓度。

1.2.4无法保证装置在开停工及生产波动时烟气达标排放

硫黄回收装置停工过程尾气SO2超标主要集中在催化剂热浸泡和烟气赶硫两个阶段。催化剂热浸泡阶段,配风比过高,过量的SO2进入加氢反应器后转化为H2S,对尾气净化系统形成冲击;烟气赶硫阶段,制硫炉燃料气当量燃烧精确控制不易实现,仍存在催化剂积炭或过程气中SO2增加风险。开工过程中酸性气由烧燃料气切换为烧酸性气,为防止Claus系统积炭,制硫炉的风量略高于燃料气当量空气,造成Claus系统过程气中氧含量富余,过程气中SO2过量,同样造成烟气SO2排放超标。

2 改造内容

本次改造采用LS-DeGAS降低硫黄回收装置烟气二氧化硫排放成套技术,包括更换高效有机硫水解催化剂和高效脱硫剂、新增独立溶剂再生系统、增加冷冻机组降低贫液吸收温度、改造液硫脱气系统以及增上前碱洗系统等。

2.1 新增独立溶剂再生系统

为保证脱硫效果,新增独立溶剂再生系统采用具有良好硫化氢吸附和解析效果的进口高效脱硫剂MS-300,运用常规汽提再生法,热源采用低压蒸汽(0.35 MPa),再生贫液送至尾气吸收塔脱硫,酸性气送回至硫黄回收装置,富液及部分贫液设置过滤设施,防止溶剂发泡和降解,见图1。

图1 新增独立溶剂再生系统工艺流程

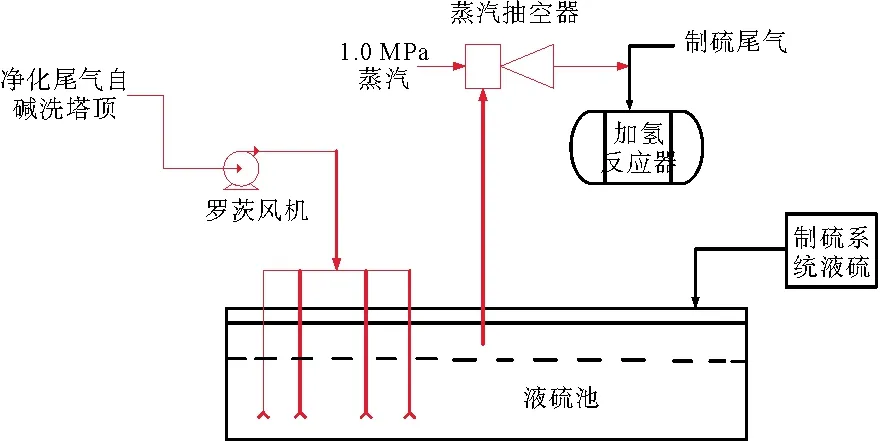

2.2 液硫脱气系统改造

液硫脱气系统改造采用LS-DeGAS成套技术中液硫脱气及其废气处理工艺,将硫黄尾气吸收塔塔顶净化尾气引入液硫池底部进行鼓泡吹气,脱除溶解在液硫中的微量H2S,同时选用蒸汽作为抽空器动力,保证了抽真空效果,含有H2S及硫蒸气的液硫脱除废气经蒸汽抽空器抽出与Claus尾气混合进入加氢反应器,在催化剂的作用下将硫蒸气转化为H2S,进入尾气吸收塔,改造示意见图2红线部分。

图2 液硫池脱气改造工艺流程

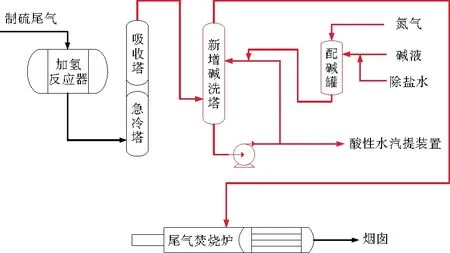

2.3 增上前碱洗系统

在尾气焚烧炉前增加碱洗塔,吸收液采用NaOH溶液,吸收塔顶尾气经过碱洗塔,吸收掉尾气中的H2S,剩余净化尾气进入焚烧炉。碱洗塔底吸收液通过碱洗循环泵增压后大部分送回碱洗塔循环使用,pH值控制在8~9,减少设备腐蚀,其余少量废碱液注入酸性水管网,送至酸性水汽提装置,将酸性水中的化合铵转化为游离氨,起到了脱除铵盐态氨氮的作用,见图3红线所示。该工艺不会产生二次污染,具有良好的环境效益。

图3 新增碱洗塔工艺流程

2.4 选用高性能催化剂

制硫单元、尾气加氢单元选用高性能有机硫水解催化剂以及合理的催化剂级配方案,即一级转化器上部装填1/3的LS-971脱漏氧保护型硫黄回收催化剂,下部装填2/3的LS-981G有机硫水解钛基催化剂,二级转化器全部装填LS-02新型氧化铝基制硫催化剂;尾气加氢反应器全部装填LSH-03A低温耐氧高活性催化剂。该方案可保证在整个催化剂运行周期内,净化尾气中COS含量降至20 mg/m3以下,烟气SO2排放浓度减少至40 mg/m3以下[2]。

2.5 增加冷冻机组,降低贫液温度

通过新增加冷冻机组(1203-K-302A/B),见图4中红线部分,将尾气脱硫溶剂(贫胺液)冷却至35 ℃以下,保证贫液对H2S的最佳吸收效果。

图4 新增冷冻机组工艺流程

3 改造效果

a) 将碱洗塔废碱液送至酸性水汽提装置,作为碱液补充,减少了酸性水汽提装置对新鲜碱液的用量,同时避免了因单独处理含盐污水对污水处理场造成冲击,有较好的环境效益和经济效益。

b) 增上独立溶剂再生系统使贫液中硫化氢含量降至0.4 g/L以下,提高了贫液品质,保证了尾气吸收效果。

c) 液硫脱气系统改造后,液硫中H2S得到有效脱除,杜绝了液硫装车、固硫成型等生产环节因H2S超标而造成的各种安全隐患;同时,液硫池现场直接向大气排放H2S及含硫蒸气的现象(现场化工味)被消除,具有良好的环保效益。

d) 通过新增加冷冻机组,使尾气吸收塔贫液进塔温度将至33.41 ℃,满足设计温度(≯35 ℃)要求,保证了尾气吸收效果。

e) 制硫尾气中大部分有机硫被水解,使改造后净化尾气中总硫含量降至40 mg/m3以下,避免了有机硫进入尾气炉燃烧造成烟气SO2超标排放。

f) 引入LS-DeGAS成套技术,净化尾气中H2S含量降至0.5 μmol/mol以下,尾气吸收效果明显;烟气SO2排放浓度降至70 mg/m3以下,满足GB31570-2015硫黄回收装置烟气SO2排放浓度小于100 mg/m3的特别排放限值要求。

4 运行中出现的问题及对策

4.1 存在烟气SO2超标排放风险

本次改造增加高温热氮流程,代替停工赶硫及降温阶段烟气赶硫,因该过程对氮气需求高达2 500 m3/h,现有氮气供给无法满足全厂停工时硫黄回收装置在停工赶硫及降温阶段对氮气的需求,仍有烟气SO2排放超标的风险。因开工过程中反应炉的风量略高于燃料气当量空气,造成Claus系统过程气中过氧,为防止含氧的过程气与预硫化完毕的加氢催化剂接触而造成加氢反应器超温,Claus过程气一般不进加氢反应系统,采取短时间直接送至尾气焚烧炉燃烧后排烟囱策略,造成开工初期烟气SO2排放超标。因酸性气中夹带有烃类,当酸性气波动时,大量的烃类进入制硫炉,转化为有机硫,对烟气SO2达标排放造成威胁。

4.2 净化尾气中仍存在残留的有机硫

改造后净化尾气中H2S含量低于0.5 μmol/mol,但烟气SO2排放浓度仍在40 mg/m3以上,表明净化尾气中仍然存在未被水解的有机硫。问题在于碱液仅能吸收H2S、CO2,无法处理有机硫,未被水解的有机硫进入尾气焚烧炉焚烧转化为SO2,增加了烟气SO2排放,今后一旦出台更加严格的新环保标准,现有工艺很难满足要求。

建议探索在尾气焚烧炉后增加碱洗措施或更加先进的工艺,通过进一步处理,除去烟气中绝大部分SO2,是硫黄回收装置消除有机硫、保证烟气SO2达标排放的有效措施。同时建议新建硫黄回收装置采用“尾气焚烧后增加碱液吸收工艺”,使净化尾气经尾气焚烧后再由碱液吸收,避免传统工艺中有机硫无法吸收以及停工赶硫及降温、开工初期生产不稳定导致的烟气SO2超标等问题的发生。

4.3 液硫脱气工艺仍存在安全隐患

现有液硫脱气改造对液硫池密封性要求极高,一旦密封不好,氧气进入液硫池,随液硫脱除废气一起进入加氢反应器,与氢气混合形成爆炸性气体,存在重大安全隐患。因此在运行过程中,建议控制好蒸汽抽空器入口压力,同时建议设置液硫脱除废气氧含量在线分析仪,增加液硫脱除废气氧含量高联锁停蒸汽抽空器等安全措施。

5 结语

引入LS-DeGAS降低硫黄回收装置烟气SO2排放成套技术对硫黄装置进行烟气达标改造,改造后烟气SO2排放满足GB31570-2015中硫黄回收装置烟气SO2排放质量浓度小于100 mg/m3的特别排放限值要求,改造效果明显。但改造后装置在运行过程中仍存在一些安全环保问题,建议进一步进行安全分析,及时采取相应安全措施或更加先进的工艺技术对现有装置进行改造。