碳/玻纤维混缠双层油罐的研究

程庆利

(中国石化青岛安全工程研究院化学品安全控制国家重点实验室,山东青岛 266071)

0 概述

在油品储存领域,为解决油品渗泄漏问题,欧盟自1996年起,已经将全部的常压储液罐改造更新为双层罐。美国体系参照欧盟相关标准,2004年开始采用Ⅰ~Ⅴ级渗泄漏对安全和环保影响分级的方法,其内容和要求与欧盟的相关标准基本一致。根据国务院和环保部的要求,全国加油站埋地单层油罐必须更换成双层油罐或设置防渗罐池,以防止油品渗漏而污染环境[1-3]。据统计,全国加油站数量约在10万座左右,若平均按每座加油站4个数量的埋地油罐计算,全国将近40万个埋地油罐。目前加油站普遍采用SF(钢-玻璃钢)双层罐或FF(玻璃钢-玻璃钢),至今,已经完成了50%以上的单层罐向双储罐的改造或更新[4,5]。

近年来,在传统SF或FF双层罐基础上,国外已开始研究使用高强碳纤维增强罐体[6-8]。使用碳纤维增强材料制备埋地双层油罐,可提升罐体的强度,减轻罐体重量,适合多场合安装,提高安全可靠性,同时碳纤维复合材料具有良好的导静电性能,避免静电火灾风险。相对于SF、FF罐,其更耐腐蚀,寿命更长,不泄漏,符合环保要求。但国内已用的双层罐复合材料主要采用玻璃纤维作为增强体。复合材料增强体种类比较多,有玻璃纤维、碳纤维、亚麻纤维等等。每种增强体都有各自的优点和缺点,比如碳纤维增强体比强度大、比刚度比较高,但价格昂贵且延伸率也比较低;玻纤维比强度和比刚度要远低于碳纤维,但其价格相对比较低且延伸率相对比较高。若把碳纤维与玻纤维进行混杂编制,作为增强体的一种材料,它能够综合碳纤维和玻纤维的性能,兼容不同的优点,充分发挥各自的优势,从而提高混杂纤维的基体特性,从而使碳/玻纤维混杂复合材料的双层罐具有最高的性价比。

1 结构设计

1.1 整体结构设计

设计双层油罐的结构:双层罐容积为30 m3,公称内径为2 600 mm,封头为椭圆形,长短轴比为2,筒身外壁有“梯形”加强筋,具体如图1所示。

图1 双层罐整体结构设计示意

1.2 罐壁结构设计

罐壁结构设计如图2所示。

图2 双层罐罐壁结构设计示意

1.3 加强结构设计

对加强筋进行特殊设计,使得加强筋承受外力更大,安全系数更高,如图3所示。

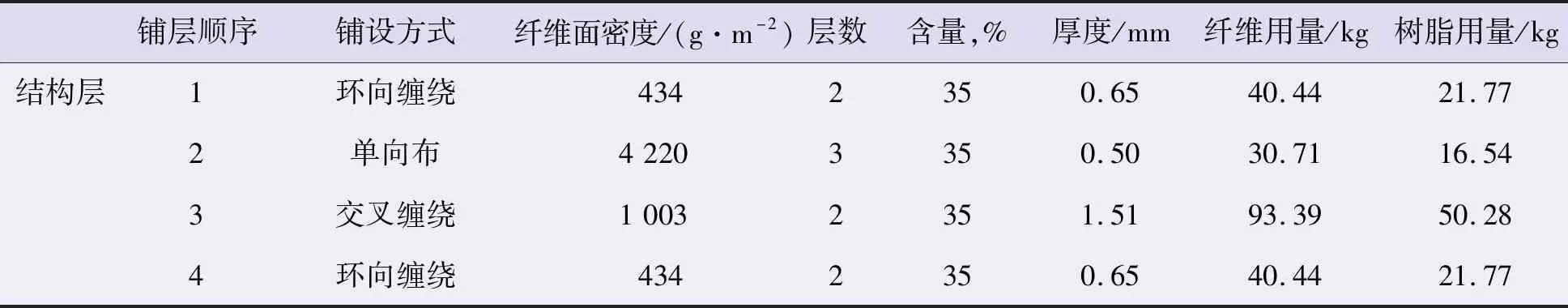

2 仿真模拟计算

为了进一步确认设计罐结构是否具有合理性,对罐壁铺层进行设定,如表1所示。在内衬层中分为5个铺层方式,其中有表面毡层、喷射纱层、玻纤-碳纤布混杂层、喷射纱层、网格布层组成;间隙层仅选用市场通用的3D玻纤布;外衬层中分为4层,由表面毡层、喷射纱层、玻纤-碳纤布混杂层、网格布层组成;结构层中,按照铺设方式分为4层,分别为环向缠绕层、单向布层、交叉缠绕层以及环向缠绕层组成。

图3 双层罐外加强筋结构示意

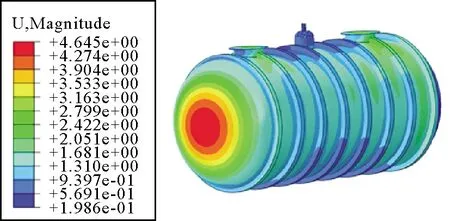

按照表1和表2方式建立双层罐模型,并进行仿真模拟计算,在整个罐上仿真模拟计算(图4)显示,在内压力172 kPa条件下,整个罐能产生4.65 mm最大变形量,而最大变形量在其封头的位置,说明罐的最大破坏可能性会发生在封头位置,但并未被破坏,说明罐壁铺层设计符合应用要求。为了进一步确定封头位置的受力情况,单独对封头进行仿真模拟,如图5所示,0°方向最大应力23 MPa,90°方向最大应力21 MPa,因此封头设计结构最低能耐23 MPa压力而不被破坏。当把罐壳体单独进行仿真模拟计算时,如图6所示,发现0°方向最大应力100 MPa,90°方向最大应力28 MPa,这说明虽然罐体最大变形在封头位置,但受力最大的在壳体0°方向。若壳体作为单独受力体存在,壳体将因承受过大的压力,遭到破坏,从而影响双层罐的使用寿命。为了确保双层罐的抗外载荷能力并能延长使用寿命,需要在双层罐内加上加强结构即加强筋,增加罐壳体抗外界载荷能力。对双层罐内的加强筋进行仿真模拟计算,如图7所示,计算结果表明加强筋在0°方向最大应力128 MPa,90°方向最大应力38 MPa,加强筋在两个方向上所承载的力都大于外罐壳体力,从而增加整个罐的抗外载荷能力,提高罐的使用寿命。

表1 双层罐筒体铺设

表2 双层罐结构层铺设

图4 仿真模拟计算

图5 双层罐仿真封头段模拟计算

图6 双层罐仿真壳体段模拟计算

对于车道下方的双层罐,在使用过程中难免受到上方车辆来回碾压,根据国家对汽车载荷约49 t最大的要求,若加上60%的足够多的余量,进行80 t载荷的仿真计算,如图8所示,为了验证双层罐抗外界载荷的能力,对其进行有限元仿真模拟计算,假设在国家允许的最大汽车80 t载荷条件下进行压载计算,结果表明罐壳体受到较大的力,但并未被破坏,因此按照表1方式设计的碳纤维-玻纤维混杂双层罐具有较高的力学特性,可适用于不同的场合。

图7 双层罐仿真加强筋段模拟计算

图8 在外载荷80 t条件下双层罐仿真模拟计算

3 碳/玻纤维双层罐成品性能测试

按照表1和表2要求制作完成碳/玻纤混缠双层油罐,为进一步验证罐实际抗载荷能力,对碳/玻纤维混缠双层油罐进行实际车载碾压实验,在80 t车载压力下,碳纤维罐完好无损,说明按照表1和表2方式设计的碳纤维罐完全能抗住外界载荷压力,符合使用要求。此外,按照高于行业标准SH/T3177-2015《加油站用埋地玻璃纤维增强塑料双层油罐工程技术规范》对双层罐抗内压的要求,对碳/玻纤维混缠双层油罐进行40 min内压172 kPa测试,结果表明无泄漏现象发生,证明碳/玻纤维混缠双层油罐符合设计要求。

碳纤维双层罐与市售双层罐相比较(表3),可知碳纤维在抗载荷、抗内压以及导静电性能方面都要优于市售双层罐,因此用碳纤维双层罐具有较大性能优势。

表3 碳/玻纤维混缠双层罐测试性能

4 结论

a) 对碳/玻纤维混缠双层罐进行罐整体结构设计,包括加强筋包括碳纤维层和PVE泡沫支撑物,加强筋成型采用真空灌注成型工艺于已经制成的油罐外壁上。

b) 对罐的整体结构、罐壳体和封头分别进行仿真模拟,结果表明在0°方向和90°方向不会被破坏;加强筋在0°方向和90°方向上所承载的力都大于外罐壳体受力,在一定程度上减少外罐单独承载外载荷,从而增加整个罐的抗外载荷能力,提高罐的使用寿命。

c) 对罐进行内压172 kPa和外载荷80 t的仿真计算而不被破坏,同时按照设计要求制作一台真实的碳/玻纤维混缠双层罐,通过了内压172 kPa和外载荷80 t车载实验测试,这充分说明碳/玻纤维混缠设计双层罐可以适用实际使用工况要求。