铁水温度对炭砖坩埚动态侵蚀的影响研究

刘福军,宁晓钧,张建良,焦克新

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.北京科技大学冶金与生态学院,北京100083)

熔融的铁水流动侵蚀是高炉炉缸炉底内衬侵蚀的重要原因[1-3]。为了提高传热性能,炭砖中增加了石墨的添加比率[4],但石墨的增加在提高炭砖导热系数的同时,也加剧了铁水对其的侵蚀。普遍认为,铁水的流动冲刷侵蚀是炉缸异常侵蚀的主要原因,同时也是限制高炉长寿的根本原因[5-6]。

目前,基于传热学和流体力学,通过假设死料柱的形状建立三维模型模拟炉缸内铁水流动的研究较多[7-10],但由于模拟条件受限,不能完全代表高炉炉缸的真实情况。同时也有学者[11-12]通过指棒实验研究高温熔体对耐火材料的侵蚀,但这并不能反映炉缸整体的侵蚀状况。因此,本实验将耐火材料制成坩埚,并搅拌坩埚内的铁水,同时加入一定量焦炭,模拟炉缸真实生产条件,研究铁水温度对炭砖坩埚动态侵蚀的影响,为实现高炉长寿提供参考。

1 实验设备及实验方法

1.1 实验设备

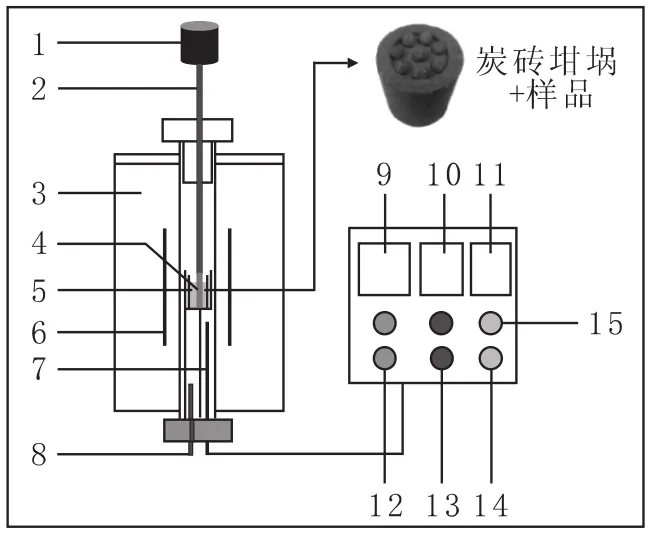

实验所用的设备为BLMT-1700℃高温反应熔分炉,加热元件为硅钼棒,最高温度可达1 700℃,恒温区长度是100 mm。在其基础上加以改进,高温炉上部固定搅拌机,搅拌机下部连接搅拌棒,搅拌棒主要为实心刚玉棒,在刚玉棒的一端接有刚玉砖棒,实现搅拌功能。所用的炭砖为国内高炉普遍使用的模压烧成小炭块。实验装置如图1所示。

图1 实验装置图

1.2 实验样品

实验所用的铁样由还原铁粉、石墨碳粉、硅粉、硫粉和锰粉配置而成。配置铁样总质量300 g,一方面可以用于抽铁,另一方面可以使坩埚和铁液充分接触。根据各种组分所占的百分含量进行称量,然后将称量好的样品放入研钵内进行研磨,使其混合均匀。

实验所用的坩埚为炭砖坩埚,内径44 mm、壁厚10 mm、高70 mm、底厚14 mm。其XRD图谱如图2所示, 主要成分为C、SiO2、Al2O3以及SiO2和Al2O3之间形成的Al2SiO5。对炭砖进行化学分析,其中 C、Al2O3和 SiO2的含量分别为 61.79%、9.31%和11.72%。模压烧成小炭块理化性能指标见表1。

图2 炭砖XRD图谱

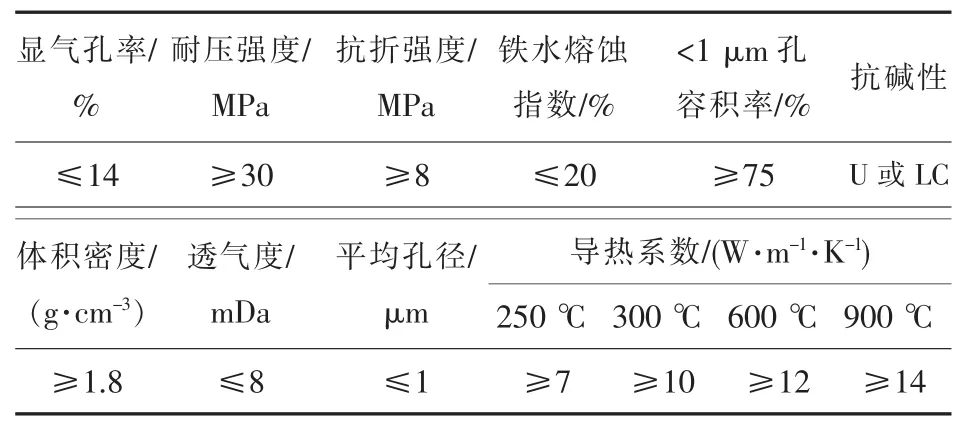

表1 模压烧成小炭块理化性能指标

此外,将焦炭磨成质量为0.7 g/个的球体,放在铁样的上部。实验所用的焦炭取自国内某钢厂,其工业分析结果如表2所示,焦炭中的固定碳高达86.61%。

表2 焦炭工业分析结果 %

1.3 实验方法

不同铁水温度下实验方案如表3所示。将混合后的铁样放入炭砖坩埚内,并在铁样上部放一定量的焦炭;待高温炉升到指定温度时,用石英管抽取铁液,分析到达目标温度,未搅拌时铁液的含碳量;启动搅拌机开始搅拌铁水,到达搅拌时间后,再次抽铁,对比分析搅拌前后铁液中含碳量的变化。

表3 具体实验方案

2 数据处理与分析

2.1 炭砖坩埚宏观侵蚀形貌及侵蚀速率

2.1.1 炭砖坩埚宏观侵蚀形貌

实验后坩埚的宏观侵蚀形貌如图3所示。取坩埚内铁块的直径为实验后坩埚的内径,其实验前后内径的变化如表4所示。

图3 炭砖坩埚宏观侵蚀形貌

表4 实验前后坩埚内径的变化

从图3中可以看出,当铁水温度为1 450℃时,坩埚侧壁的孔洞小而密集;随着铁水温度升高,碳基质在铁水中的溶解加剧,孔洞相互连接成片。结合表4可以发现,随着铁水温度升高,铁水侵蚀加剧,坩埚内径的变化值,即损失层逐渐增大。

2.1.2 炭砖坩埚侵蚀速率

侵蚀速率表示单位时间、单位面积内,碳向铁液中溶解的质量。由炭砖坩埚反应前后内径推算出坩埚侵蚀速率,计算公式如下:

式中,ν为侵蚀速率,g/(h·cm2);h为炭砖坩埚内侧高度,cm;r2为反应后炭砖坩埚内径,cm;r1为反应前炭砖坩埚内径,cm;ρ为炭砖密度,g/cm3;ωC为炭砖含碳量,%;t为反应时间,h;S为炭砖坩埚与铁水接触的表面积,cm2。

由式(1)算得不同铁水温度下炭砖坩埚侵蚀速率如表5所示。随着铁水温度升高,碳向铁液中的溶解速率加快,说明升高温度可促进碳向铁液的溶解。

表5 不同铁水温度下炭砖坩埚侵蚀速率

通过计算可知在不同铁水温度下炭砖坩埚的侵蚀速率。现假设高炉炉缸侧壁厚度为1 500 mm,炭砖横截面为800 mm×800 mm,铁液温度为1 550℃,则炉缸炭砖侵蚀完全时约需要157天,而目前高炉寿命可达十几年,甚至二十几年,如国内宝钢3#高炉一代炉役19年[13],首钢1、3、4 号高炉均超过 15 年[14]等,如果仅仅依靠炭砖实现高炉长寿几乎不可能。由此可见,在改善高炉耐火材料质量的同时,优化高炉操作,使之形成稳定坚固的保护层也显得尤为重要。保护层的形成可防止炭砖与铁液的直接接触,防止铁液对炭砖进行溶蚀、渗透等,进而达到高炉长寿的目的。

2.2 实验前后焦炭对比分析及溶解速率

2.2.1 实验前后焦炭对比分析

不同铁水温度下焦炭实验前后的体积变化如图4所示。焦炭由实验前的球体变成了实验后不规则的形状,并伴随着质量下降。

图4 不同铁水温度下实验前后焦炭体积变化

焦炭的质量变化如表6所示。随着铁水温度升高,铁水所能溶解的碳含量升高,焦炭的失重量增大,其失重比例也增大。通过计算可知,搅拌之后,焦炭中的固定碳并未全部溶解到铁液中,焦炭本身还残存一部分碳。

表6 不同铁水温度下实验前后焦炭质量变化

2.2.2 焦炭的溶解速率

焦炭的溶解速率指单位时间、单位面积内,焦炭中的碳溶解在铁液中的质量。根据表6中的失重量可求出溶解速率,计算如下:

式中,ρ铁液为铁液密度,kg/m3;[C]为铁液中 C 含量,%;T为开氏温度,K。计算过程中,[C]为初始含碳量,变化部分忽略不计。

式中,g为重力加速度,N/kg;V排为排出铁液的体积,cm3;m为焦炭总质量,g。

式中,μ为焦炭的溶解速率,g/(h·cm2);Δm为反应前后焦炭失重量,g;ωC为焦炭含碳量,%;r为焦炭平均粒径,mm;t为反应时间,h。

由式(2)、(3)、(4)计算各温度下焦炭的溶解速率如表7所示。随着铁水温度升高,焦炭的溶解速率加快。

表7 不同铁水温度下焦炭的溶解速率

不同铁水温度下炭砖坩埚的侵蚀速率与焦炭的溶解速率对比图如图5所示。从图5中可以看出,在相同条件下,焦炭的溶解速率远大于炭砖的侵蚀速率。说明当高炉炉缸内有焦炭存在时,铁水更易于与焦炭反应渗碳,进而减弱铁水对炭砖的侵蚀,说明在炉缸内,渗碳性能好的焦炭以及焦炭的定期更新可在一定程度上缓解铁液对炉缸炭砖的侵蚀。

图5 不同铁水温度下坩埚侵蚀速率与焦炭溶解速率对比分析

2.3 实验前后铁水含碳量分析

搅拌前和搅拌后分别对铁水进行抽样检测,结果如图6所示。搅拌前和搅拌后铁水中的碳含量均随着铁水温度的升高而增大,当铁水温度为1 450℃、1 500℃和1 550℃时,搅拌前后的含碳量分别增加了37.9%、41.9%和45.7%。在相同搅拌的条件下,铁水中含碳量随着温度升高而增加,碳含量增加的速率也随着温度的升高而增大。

图6 搅拌前后铁水含碳量变化

2.4 炭砖坩埚微观侵蚀形貌

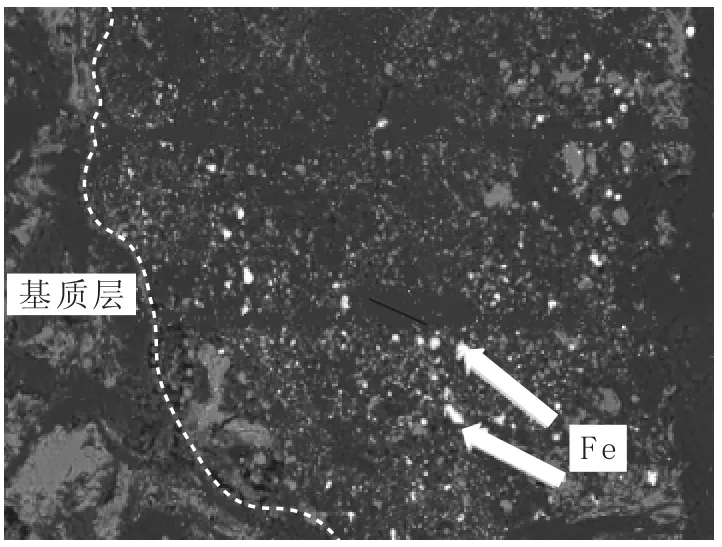

以1 500℃实验下的试样为例,观察炭砖侵蚀后的微观形貌,如图7所示。铁水冲刷之后,原始的炭砖基质遭到破坏,侵蚀后的炭砖从内到外依次为损失层、渗铁层和原始基质层。并且,渗铁层和炭砖原始基质层分层明显,可以清晰的看见铁液的渗透通道。熔融的铁颗粒在通道内不断聚集长大,对炭砖基质进行溶解和挤压,割裂基质碳颗粒,破坏炭砖的内部结构。

图7 1 500℃下炭砖微观侵蚀形貌图

3 结论

通过实验研究,分析不同铁水温度条件下炭砖坩埚的侵蚀状态,并分别从炭砖坩埚侵蚀速率、焦炭溶解速率、实验前后铁水含碳量分析、微观侵蚀形貌四个方面进行表征,主要结论如下:

(1)通过计算可知,当铁水温度在1 450~1 550℃范围内时,炭砖坩埚的平均侵蚀速率为 0.056 g/(h·cm2), 焦 炭的平 均溶解 速率为1.514 g/(h·cm2)。 由于微观结构的不同,使得焦炭的溶解速率远大于炭砖坩埚的侵蚀速率。因此,在实际操作中,添加渗碳性能好的焦炭及死料柱的定期更新可有效缓解铁液对炉缸炭砖的侵蚀。

(2)通过对搅拌前后的铁水含碳量进行化学分析:在实验范围内,升高温度可促进铁水对碳的吸收,因此,在实际高炉操作中,应保证炉缸温度恒定。

(3)通过微观形貌观察,可以看出炭砖原质层和渗铁层界面清晰,并且有明显的“铁流通道”。