430不锈钢表面异物缺陷分析及改进对策

徐向东,蒲嘉亮,杜军

(鞍钢联众不锈钢股份有限公司冷轧厂,广东 广州510760)

铁素体不锈钢由于其具有成本低、抗氯化物应力腐蚀能力强等优势,在部分行业逐渐有取代奥氏体不锈钢的趋势,而430不锈钢是铁素体不锈钢中生产和使用量最大的一种,主要集中在家电板行业[1-2]。因此,对于 430不锈钢材料除了要求其具有很好的耐蚀性能,还要同时具有良好的板面质量。鞍钢联众不锈钢股份有限公司是一家具有炼钢、热轧、冷轧、光亮全流程作业能力的公司。然而,在冷轧推拉式酸洗线生产时,发现酸洗后的430不锈钢板表面存在异物压入缺陷,且该缺陷带钢在下游BA(粗糙度很低的板面)光亮板加工时,会变得比较明显,严重影响了带钢的表面品质。

1 表面异物压入缺陷种类

异物压入缺陷按其宏观形貌可分为块状缺陷、单面散点状缺陷及双面黑点状缺陷三种,其宏观形貌如图1所示。

(1)块状缺陷:该类型缺陷大多发生在带钢的上、下表面,缺陷呈灰黑色;也有的单独存在,呈短条状,其宏观形貌见图1(a)。

(2)单面散点状缺陷:该类型缺陷大多出现在带钢的下表面,而上表面相对较少,缺陷尺寸为针尖到米粒大小,且无固定位置,偶发出现,缺陷呈黑色或灰白色,其宏观形貌见图1(b)。

(3)双面黑点状缺陷:该类型缺陷分布在带钢的上、下表面,缺陷尺寸为针尖到米粒大小,且通常密集分布在整个板面,呈黑色。此种缺陷的尺寸很小,但爆发频率高,其宏观形貌见图 1(c)。

图1 异物缺陷宏观形貌

2 表面异物压入缺陷成因分析

2.1 块状异物

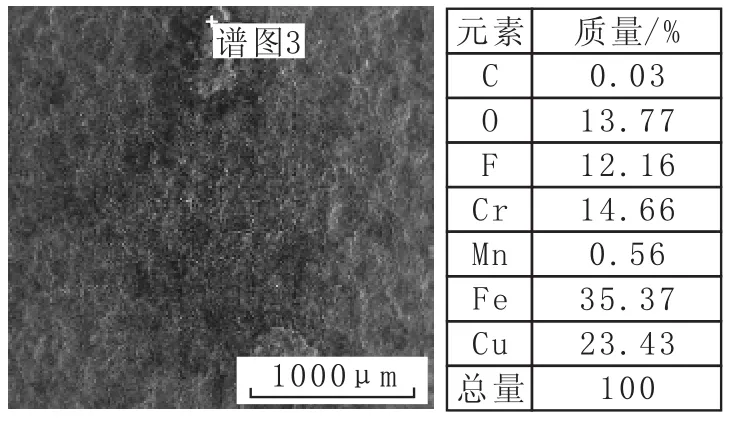

对块状异物压入缺陷进行了SEM与EDS分析,结果见图2,从图2中可以看出,构成异物压入缺陷的元素组含有大量的C、O元素,从组成成分看,它与挤压辊材质(C8H14O2ClS)成分极为相似,下线后挤压辊表面胶皮分析结果见图3。

图2 块状异物压入缺陷SEM与EDS分析

图3 挤压辊表面胶皮SEM与EDS分析

因此,对在线辊系进行了排查,发现个别胶辊存在磨损和脱胶情况。从块状异物压入缺陷的宏观形貌判断,该类缺陷有擦伤和拉长变形特征。基于以上的发现以及缺陷的特征可以推测出,块状异物压入缺陷的产生与胶辊磨损和脱胶有很大关系。一旦胶辊磨损和脱胶,产生的磨屑会直接粘附在钢板表面,经后续辊系碾压,从而形成块状异物压入缺陷。

2.2 单面散点状异物

对单面散点状异物压入缺陷进行了调查分析,发现该表面缺陷通常出现在带钢出酸洗区域后,且下表面比上表面严重。对单面散点状异物压入缺陷进行SEM与EDS分析,结果见图4,从图4可以看出,缺陷处分析成分中含大量的Cu,同时含F、O,与混酸区酸泥成分相似,混酸酸泥成分分析如图5。分析原因为混酸槽内积聚的酸泥转印粘附在钢板下表面上,经后续工序轧制,形成点状压入外物。

图4 单面散点状异物压入缺陷SEM与EDS分析

图5 混酸酸泥SEM与EDS分析

2.3 双面黑点状异物

对双面黑点状异物压入缺陷进行分析,带钢出酸洗区域后可见其上下表面密集分布的缺陷,对黑点位置进行SEM与EDS分析,结果见图6,从图6中可以看出,缺陷处分析成分中含大量的Cu与Cr,同时含少量S与O,与硫酸区酸泥成分相似,硫酸酸泥成分分析如图7。根据硫酸区的酸泥经过混酸区酸洗仍嵌入在钢板基体中的现象分析,由于430物料较软,喷砂强度过高会导致钢板表面粗糙度过大,进入硫酸区后,酸泥容易附着在钢板表面,与挤干辊挤压后,会使酸泥嵌入钢板内,从而形成黑色点状轧入外物,即双面黑点状异物压入缺陷。

图6 双面黑点状异物压入缺陷SEM与EDS分析

图7 硫酸酸泥SEM与EDS分析

3 改进措施及效果

为消除或减轻冷轧带钢表面异物压入缺陷,结合现场实际生产情况,采取了以下改进措施。

3.1 块状异物压入缺陷改进措施

(1)控制原料上料温度小于 80℃,防止来料过热烫坏在线胶辊。

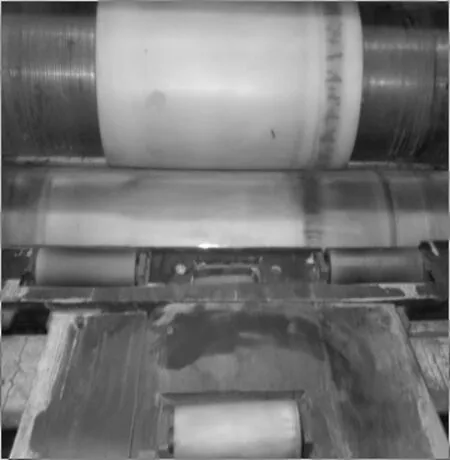

(2)生产430钢卷时,要求每班作业人员对出口段辊群进行擦拭,擦拭标准为辊面光洁无杂物,如图8所示。

图8 出口段辊群擦拭标准

(3)制定430不锈钢穿带作业标准,在穿带完成后,将9#夹送辊打开,防止夹送辊受力异常,导致其反向受力频繁磨损。

3.2 单面散点状异物压入缺陷改进措施

(1)完善和优化混酸槽清理的周期和标准,避免酸泥堆积。

(2)优化刷洗段喷杆的清透制度,防止喷杆堵塞。

(3)优化最终刷洗段加水量,从2 m3/h增加到5 m3/h,保证刷洗水的冲刷力及冲洗效果,将粘附在板面的酸泥冲洗干净。

3.3 双面黑点状异物压入缺陷改进措施

(1)完善和优化硫酸槽清理的周期和标准,避免酸泥堆积。

(2)优化喷砂制程,优化前后的430钢板喷砂性能见表1。

表1 优化前后的430钢板喷砂制程

3.4 取得的效果

采取上述措施后,板面状态得到了改善,有效控制了冷轧430不锈钢带钢表面异物压入缺陷的产生,缺陷量明显降低,优化前430异物压入缺陷检出率均值约为20.92%,优化后缺陷检出率稳定控制在3%以下。

4 结论

(1)块状异物压入缺陷是由于在线胶辊磨损和脱胶,产生的磨屑直接粘附在钢板表面所致,通过对原料上料温度的管控,430不锈钢穿带作业标准的制定,辊系清理周期及标准的制定,改善了块状异物压入缺陷。

(2)单面散点状异物压入缺陷产生的主要原因是混酸区酸泥粘至挤干辊上转印到钢板表面上所致,通过混酸段清理周期和标准的制定,以及对刷洗段清洗水量的优化,解决了单面散点状异物压入缺陷。

(3)双面黑点状异物压入缺陷产生的主要原因是钢板与挤干辊挤压后粘附酸泥嵌入钢板内部,形成黑色点状轧入外物。通过采取优化喷砂制程、制定硫酸区清理周期和检查标准,有效控制了双面黑点状异物缺陷的产生。

(4)采取优化措施后,430不锈钢表面异物压入缺陷量明显降低,缺陷检出率由原来的20.92%降至3%以下。