热熔自攻丝连接工艺的分析与优化*

林巨广,钱让发,袁 波,周建君,潘伟涛

(合肥工业大学 a.机械工程学院,合肥 230009;b.智能制造研究院,合肥 230009)

0 引言

汽车产量以及保养量的增加带来了安全、污染、能耗等问题,为提高能源利用率,达到节能减排的效果,提出了汽车轻量化设计理念。美国铝业公司数据显示,汽车中典型铝质零件的一次减重效果可达30%~40%,二次减重可进一步提高到50%[1-2]。采用铝制车身可以减少汽车增长带来的环境与能源压力,达到汽车轻量化的设计要求。

在铝车身连接工艺中,热熔自攻丝、铝点焊、自冲铆被广泛使用。但由于铝合金化学活性强、极易形成氧化膜、线膨胀系数大、导热强,给焊接带来困难[3];自冲铆工艺需要根据不同材料性质、板件厚度来选择不同的钉/铆搭接方式,增加人工及试验成本。热熔自攻丝(Flow Drill Screwdriving简称FDS)[3]是一种新型的连接工艺。它综合了摩擦钻孔以及螺纹成型技术,在工作过程中紧固螺钉既作为钻孔工具,又作为紧固件,避免以上工艺的连接限制。在连接过程中螺钉只需与板件单面接触,大大提高了空间利用率,保证设计的灵活性。

在国外,一些公司对FDS工艺已经进行深入的研究。Skovron J等[4]详细地介绍了FDS工艺流程,并着重研究拧紧力与钻孔速度对FDS影响;Miller 等[5]对摩擦钻孔的过程进行了一系列详细的研究与分析; Johan Kolstø Sønstabø等[6]通过一系列FDS连接件的剥落剪切试验,研究连接件的强度以及失效形式,J E GOULD等[7]将FDS工艺与其他铝合金连接工艺进行比较。目前,我国对FDS工艺研究比较少, 因此对FDS工艺参数研究具有重要意义。本文提出通过正交试验设计方法对热熔自攻丝工艺进行优化,研究FDS的轴向下压力、螺钉转速、拧紧扭矩对接头连接质量影响规律,为热熔自攻丝工艺参数优化提出有益的参考,具有重要实践与指导意义。

1 热熔自攻丝(FDS)简介

1.1 FDS用紧固螺钉介绍

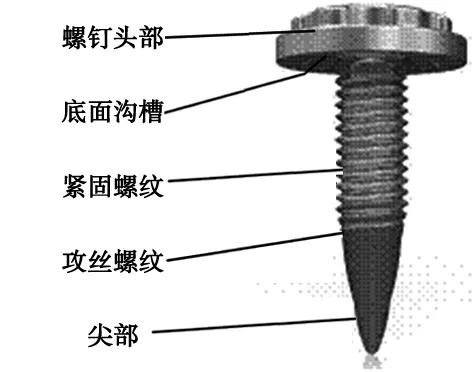

试验使用阿诺德公司制造的螺钉,如图1所示,它是由五部分组成:螺钉头部、底面沟槽、紧固螺纹、攻丝螺纹和尖部。螺钉头部采用的是一种特殊的法兰头,它与FDS机器中相应的刀头紧密地啮合在一起。其下方有一圈沟槽,用来容纳连接过程中由于板件变形向上流出的板材。螺钉的主体部分由紧固螺纹和攻丝螺纹构成,确保上下层板件紧密连接在一起。螺钉的尖端经过特殊的热处理,硬度大且耐高温,能够保证其在板件上形成孔洞。

图1 FDS紧固螺钉

1.2 FDS工艺过程简介

热熔自攻丝是一个连续的自动化工程,它可以连接多种不同的材料。在整个过程中它使用专用的螺钉作为工具和紧固件,来完成刺穿、挤压、形成螺纹、产生扭矩的连续过程,来达到连接板件,产生夹紧力。

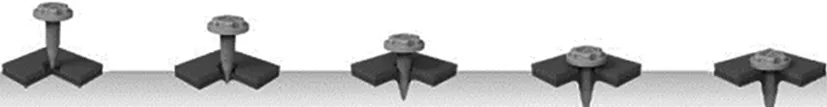

FDS整个工艺过程(见图2)由五步组成:

(1)准备:紧固螺钉与FDS机器啮合;

(2)形成孔洞:在机器的带动下,紧固螺钉在连接的上层板材表面高速旋转,使连接区域上层板加热塑化。紧固螺钉在压力作用下进入板件,同时在工件表面形成披锋(凸台)[8];

(3)形成螺纹:在孔洞形成之后,紧固螺钉转速降低。其螺纹成型区域在板件中形成母螺纹;

(4)螺纹旋入:当深度传感器检测到攻螺纹阶段结束后,为了保证新形成的母螺纹不被损坏,紧固螺钉的转速进一步降低;

(5)拧紧:拧紧螺钉,使其达到设定的扭矩。

0 准备 1 成孔 2 形成螺纹 3 螺纹旋入 4 最后拧紧

图2 FDS工艺流程

1.3 FDS连接质量的评价标准

在实际生产中,对FDS连接板件质量评估主要分为外观检测和剖面形状检测。由于外观检测存在着主观性,为了定量的了解各连接参数对连接结果的影响,本文采用剖面形状检测方法来判断连接质量。

在进行剖面检测前,需要将连接件沿着螺钉中心剖开。通过显微镜检测剖面的状态以及螺纹形状(见图3),检测标准主要分为以下几个方面:

(1)测量螺钉头部底座与上层板之间的间隙,记做d/mm。间隙不能过大,一般不超过0.3mm;

(2)测量板与板之间的间隙,记做b/m;

(3)观察下层板的螺牙个数,并测量有效螺牙的高度记做a/mm。

图3 剖面测试示意图

2 FDS实验设计

2.1 试验目的

通过试验确定FDS工艺连接中轴向下压力、螺钉转速、拧紧扭矩这三个过程参数对连接结果的影响程度,为以后的生产中提供参考。

2.2 试验仪器准备

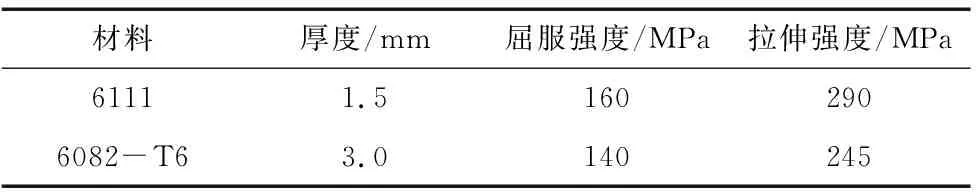

(1)试验用板件

用于汽车车身板的常见铝合金有2000系、5000系以及6000系铝合金[9]。本次实验采用型号为6111与6082-T6的板材,其规格为40mm×40mm,板材厚度以及材料的力学性能如表1所示。根据阿诺德公司给出的技术要求,将6111板材放置在上层,6082-T6板材放置于下层。这样能够提高下层板件中有效螺纹长度,提升连接强度。

表1 铝合金板件的力学性能

(2)试验用仪器

在试验中使用的是Deprag公司提供的FDS连接设备、阿诺德公司的5×24mm紧固螺钉、专业的金相切割设备以及显微镜,如图4所示。

(a)FDS连接设备 (b)显微测量设备图4 试验设备

2.3 正交实验设计

(1)确定影响试验结果的因子及水平

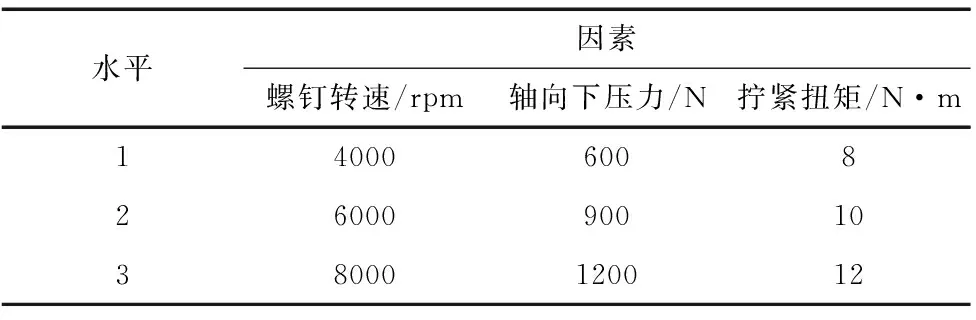

影响FDS连接强度的三个因素分别为:螺钉转速(A)、轴向下压力(B)、拧紧扭矩(C)。假设三个因素之间互不影响,根据实际经验,确定各因素采用的水平如表2所示。

表2 正交表格各因素及水平

(2)制定合适的正交表格

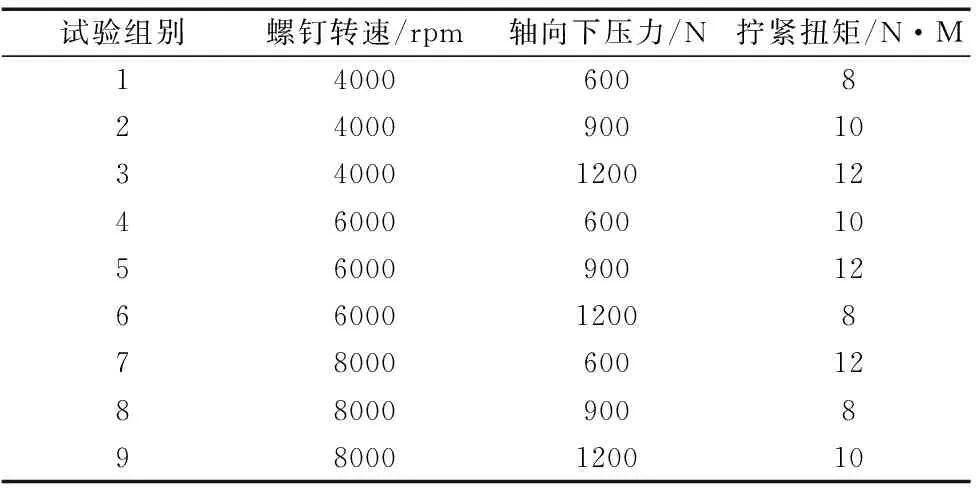

试验中各因素有三个水平,故选用L9(33)的正交实验,设计出表3所示的试验方案。

表3 FDS试验正交表格

3 实验结果分析与处理

根据表3中提供的数据,在不同的螺钉转速、轴向下压力以及拧紧扭矩下进行试验,得到如图5所示的剖面图。

(a) 1号试验 (b) 2号试验 (c) 3号试验

(d) 4号试验 (e) 5号试验 (f)6号试验

(g)7号试验 (h) 8号试验 (i)9号试验图5 6111+6082-T6连接件剖面检测

3.1 观察分析各工艺参数对测试结果影响

分析图5,可以得到以下结论:

(1)拧紧扭矩对螺钉头部间隙有显著的影响。1号、6号、8号试验中螺钉头部间隙普遍偏大,这显然是因为拧紧扭矩过小;在2号、4号、9号试验中,拧紧扭矩增加,螺钉头部间隙显著减小。试验2中由于螺钉转速偏低,虽然扭矩增加,螺钉头部仍然有较大的间隙。

(2)轴向下压力是影响板件间隙的重要因素。对比1号、4号、7号与2号、5号、8号两组实验,可以看出,随着轴向下压力增加,板件间隙变小。在轴向下压力相同时(1号、4号、7号试验),拧紧扭矩及螺钉转速的增加能够降低板件间隙。

(3)对剖面图分析可知,1号、2号、6号、8号试验中螺钉头部间隙偏大(大于0.3mm),1号、2号、4号、7号试验中板件间隙偏大,均不满足生产要求。故在实际生产中,拧紧扭矩和轴向下压力不能设置过小。

3.2 极差法分析工艺参数对测试结果影响

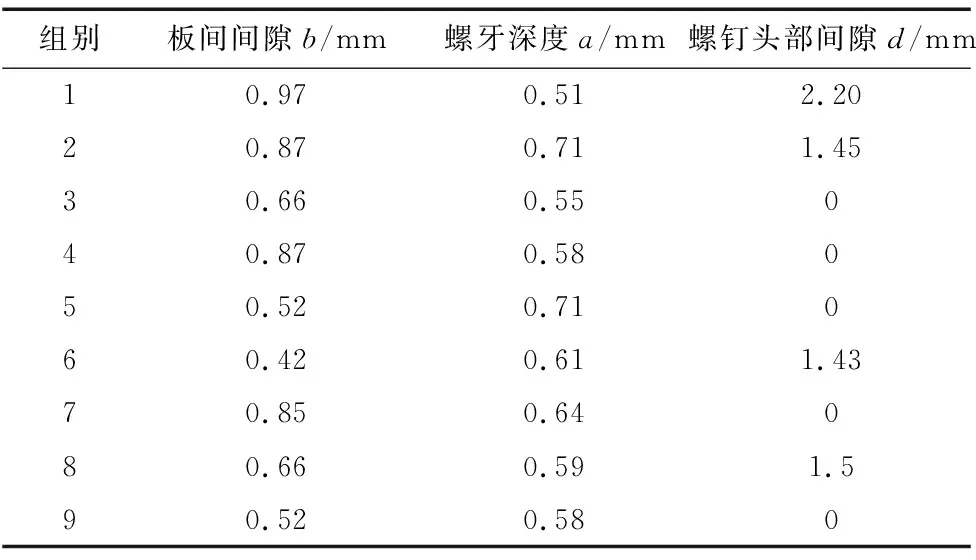

为进一步研究工艺参数对连接结果的影响,按照图3给出的方法在光学显微镜下对接头的几个参数进行测量,得到的测量数据如表4所示。

表4 各参数测量结果

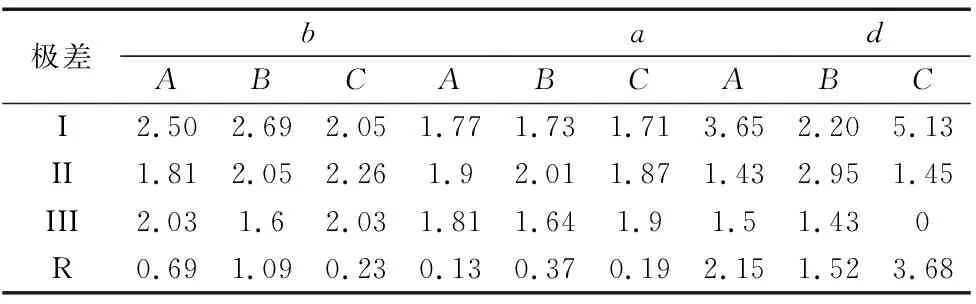

分别用A、B、C表示螺钉转速、轴向下压力和拧紧扭矩,b、a、d表示板间间隙、螺牙深度、螺钉头部间隙。根据表4中测量的数据,计算I、II、III测量参数结果的差异,反映各排因素(工艺参数)取不同水平时对测量的结果影响。表5中R代表极差。

表5 测量参数极差计算结果

分析表5中数据,可以得到以下结论:

(1)各工艺参数对接头的测量结果影响。由表5知,对于板件间隙b,轴向下压力影响最大,螺钉转速次之,拧紧扭矩影响最小,即B>A>C;对于螺牙深度a,轴向下压力影响最大,拧紧扭矩次之,螺钉转速影响最小,即B>C>A;对于螺钉头部间隙,拧紧扭矩影响最大,螺钉转速次之,轴向下压力影响最小,即C>A>B。

(2)相对于螺钉头部间隙、板件间隙,三种工艺参数对螺牙高度影响较小。在试验中可以优先考虑三种工艺参数对螺钉头部、板件间隙的影响;

(3)确定较好的工艺参数组合。板件间隙b越小,连接效果越好,根据表5计算,A2B3C3为最佳组合;螺牙深度越大,连接效果越好,故A2B2C3为最佳组合;螺钉头部间隙越小,越满足连接效果,故A2B3C3为最佳组合。综合以上数据,选取A2B3C3达到最佳效果。

4 结论

本文通过几组正交试验,对热熔自攻丝工艺的过程参数进行分析,得出以下结论:

(1)对于1.5mm 6111与3mm 6082-T6铝合金板件的连接工艺,采用6000r/min的螺钉转速、1200N的轴向下压力、12N的拧紧扭矩能够达到最佳的连接效果;

(2)通过正交试验表:拧紧扭矩是影响螺钉头部间隙的最重要因素,随着拧紧扭矩增加,螺钉头部间隙减小;轴向下压力是影响板件间隙的重要因素,随着轴向下压力增加,板件间隙减小;轴向下压力对螺牙啮合高度影响最大,轴向下压力偏大、偏小均使啮合高度降低,需要通过试验选择合适参数;

(3)在实际生产中,不能只考虑剖面检测结果参数,还需要考虑过程参数是否合理。如拧紧扭矩过大会使螺钉断裂,轴向下压力过大会使板件变形。