基于PMAC的大型薄壁构件镜像加工软件系统研发*

胡 磊,薄其乐,张 豪,王永青

(大连理工大学 机械工程学院 现代制造研究所,辽宁 大连 116024)

0 引言

镜像加工方法能够保证大型薄壁件铣削加工时的局部刚度,减小工件颤振,提高加工效率和加工精度,是解决大型薄壁件制造难题的有效途径[1-3]。面向大型薄壁构件镜像铣削过程,不仅需要满足常规数控系统的多轴联动功能,还需要具备多参数测量、数据交互、状态监测等开放式软件功能[4]。FANUC、SIEMENS等传统数控系统属于封闭式系统[5],开放性不足,不能满足镜像加工装备的多功能要求。王云平等[6]开发了一种以PC机为基础,运动控制卡为核心的开放式轧辊磨床数控系统,保证了机床加工精度的稳定性。张生芳等[7]分析了基于PMAC的开放式软件系统中提高定位精度的具体方法,采用合理的伺服控制方法应用于航天薄壁件加工中,取得了良好的效果。

本文开发了基于PMAC的开放式薄壁构件镜像加工控制系统,通过与IPC结合,实现了面向大型薄壁构件镜像加工功能的定制开发。采用模块化设计方法,基于Visual 6.0中MFC平台,采用面向对象的软件开发方法设计了大型薄壁构件镜像加工软件系统。该软件系统包括线激光测量、超声测量、加工管理和状态监测四大功能模块,不仅具有快速响应、操作简单等性能,同时满足大型薄壁构件镜像加工实验平台的多参数测量、数据处理、程序代码自动生成等功能要求。并进行了相关实验,验证了该软件系统的性能。

1 系统硬件平台和功能

本镜像加工实验平台主体结构如图1所示,采用双立柱对称结构布局,弧形工件立式装夹,共有8个数控轴,单侧4联动。使用3个ACC-24E2A型运动控制卡控制机床8个伺服轴、1个手轮脉冲编码器,其中在Z1、Z2轴安装光栅尺保证精度,电主轴通过变频器连接在ACC-24E2A型运动控制卡的模拟量输出口,使用1个ACC-11E型I/O 板卡接受控制面板输入量实现机床电气控制系统。

图1 镜像加工实验平台主体结构

本镜像加工实验平台系统的功能分为非实时管理功能和实时控制功能两大类[8-9]。非实时管理功能包括多参数测量、数据交互、状态监测、代码生成等。实时控制功能包括数控代码解释、插补处理、伺服驱动、PLC 监控等[10],控制机床当前运动和动作响应。

2 控制系统软件设计

2.1 软件系统总体架构

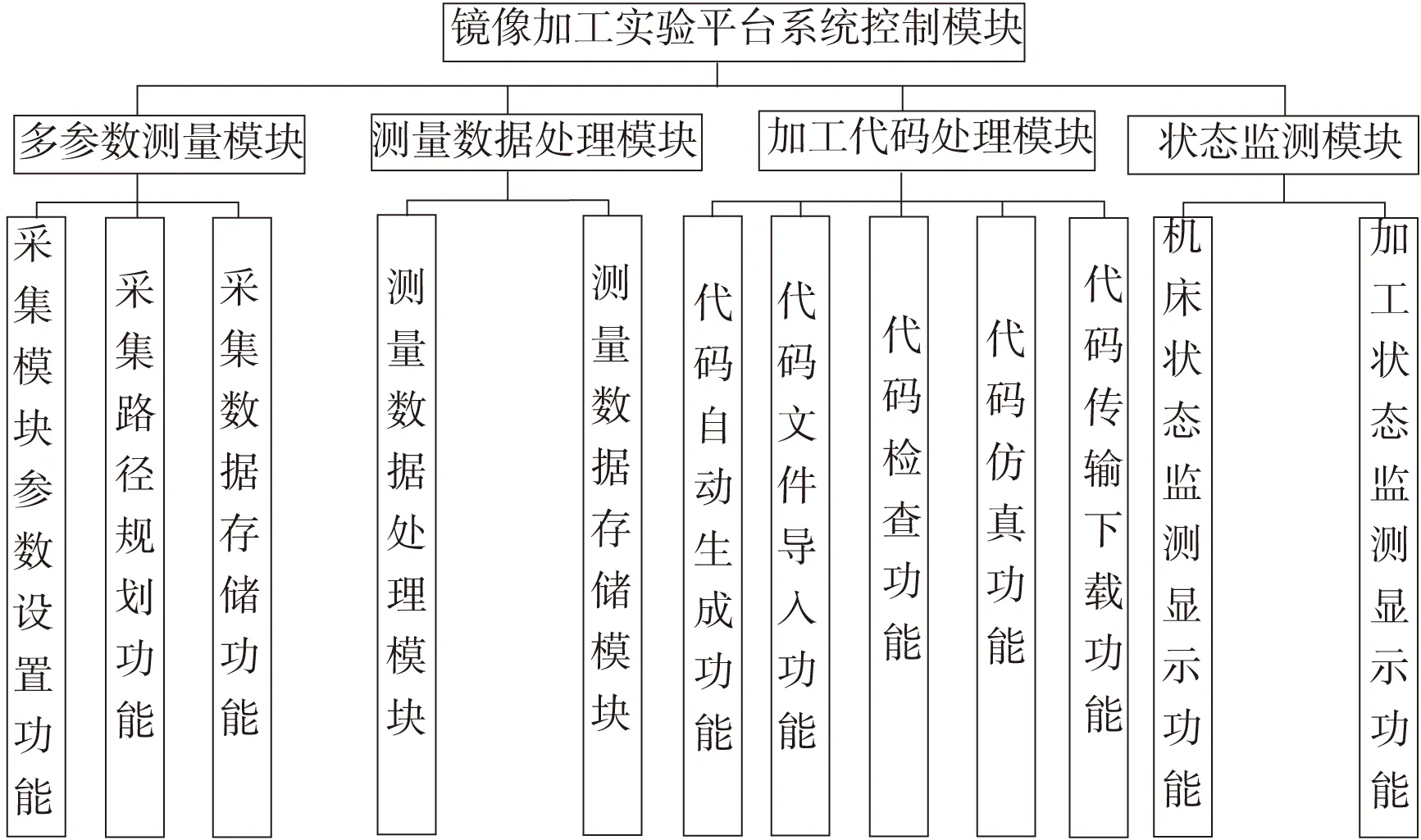

软件系统设计采用了模块化的设计方法,使软件具有开放性,各模块既可独立运行,互不影响,又可实现数据的相互传输,同时可以随时增加开发新的功能模块[11],其软件框架和主要功能如图2所示。

软件系统主要分为4大模块:线激光测量模块、超声测量模块、加工管理模块和状态监测模块。其中,加工管理模块为机床软件系统主模块,主要实现加工代码自动生成、代码检查、代码传输下载等功能,保证加工过程自动化。线激光测量模块、超声测量模块和状态监测模块是辅助模块。线激光测量模块实现线激光参数设置、采样路径规划、数据处理存储等功能,获取待加工工件轮廓信息。超声测量模块主要实现超声测量参数设置、测量路径规划、数据处理存储等功能,获取工件加工前后厚度信息。状态监测模块实时监测机床系统信息及加工过程动态支撑力和局部法矢。

图2 薄壁件镜像加工实验平台软件功能结构

2.2 软件系统的通讯

由于各个模块及上下位机之间需要共享数据,因此实现各个硬件模块之间的通讯是开发软件系统的第一步。整个软件系统的通讯包括上位机IPC与PMAC 的通讯, 上位机IPC与激光测量系统的通讯,上位机IPC与超声测量系统的通讯,上位机IPC与涡流测量系统、动态力测量系统的通讯。

上位机IPC与PMAC的通讯硬件上采用USB通信,软件上,使用Delta Tau公司提供的PcommSever通信驱动程序库。PcommSever提供了基于Windows操作系统下的400多个函数,可以实现几乎所有与PMAC有关的功能,常用函数如下:

pamcDevice.SelectDevice();

pamcDevice.Download();

pamcDevice.GetResponseEx()。

上位机IPC与激光测量系统的通讯采用以太网连接,主要应用函数如下:

m_pLLT = new CInterfaceLLT ("LLT.dll", &bLoadError);

m_pLLT-> GetActualProfile();

m_pLLT->ConvertProfile2Values()。

上位机IPC与超声测量系统的通讯硬件上采用PCI总线连接,其主要函数如下:

InitWinWave();

GetDispBuf()。

上位机IPC与动态力测量系统和涡流测量系统采用USB通信,主要应用函数如下:

DRV_DeviceOpen();

m_DevFeatures.glGainList()。

2.3 软件系统模块功能开发

由于软件系统功能模块较多,利用Visual 6.0中MFC平台,采用基于对话框的分类设计方法。对话框编程的优点是易于放置控件来和用户进行交互,分类设计的优点是可继承,封装,便于修改和后续开发,便于保护代码不被任意篡改和维护,可移植性和重用性高。

软件系统主对话框如图3所示,主对话框由类CCMainDialogAppDlg组成,在初始化函数InitInstance()中初始化对话框,在Paint()函数中加载图片,完成主对话框的显示。主对话框上增加四个按钮:线激光、加工、PMAC、超声,单击线激光、加工、超声按钮分别进入相应的子对话框,子对话框的组成类为主对话框类CCMainDialogAppDlg的子类,继承了主对话框类中有关机床系统状态和工件加工状态的变量和函数。单击PMAC按钮进入PAMC系统软件PEWIN32。子对话框都为模式对话框,其优点是保证只有1个子对话框处于激活状态,防止用户误操作。

图3 软件系统主对话框界面

线激光测量模块分为测量和参数设置两个子对话框,其界面如图 4所示。测量子对话框由CMeasureOperationDlg类组成,其包含了激光传感器的测量速度和测量结果等参数以及相应的数据处理函数,主要用于工件轮廓信息的获取和后续数据处理,并将其传输到加工管理模块,用于后续加工轨迹规划。参数设置子对话框由CMeasureParametreDlg类组成,其封装了需要设置的参数变量和相应的处理函数,例如激光传感器的采样速度等参数和数据传输、测量程序生成等函数。

(a) 线激光测量模块测量界面 (b) 线激光测量模块参数设置界面图4 线激光测量模块界面

超声测量模块分为参数设置和超声测量两个子对话框,其界面如图 5所示。超声测量子对话框由CUltrasonicMeasureOperationDlg类组成,包含了数据处理、储存和波形显示等函数,实时显示信号波形并存储数据,完成数据处理并传输至加工管理模块。超声参数设置子对话框由CUltrasonicMeasureParametreDlg类组成,封装了参数变量和相应的处理函数,例如起始点基准坐标、采样步长、采样速度、采样范围等参数和数据传输、程序生成等函数。

(a) 超声测量模块测量界面 (b) 超声测量模块参数设置界面图5 超声测量模块界面

加工管理模块分为加工参数设置和加工两个子对话框,其界面如图 6所示。加工子对话框由CMachineOperationDlg类组成,包含了代码显示、程序仿真、程序下载等函数。实时显示机床位置信息和加工代码,进行加工代码仿真。完成相关检查后,系统将加工代码传输至下位机PMAC并驱动其完成加工。参数设置子对话框由CMachineParametreDlg类组成,封装了工件加工的相关参数、存储其他模块数据和生成加工代码的函数。

(a) 加工管理模块加工管理界面 (b) 加工管理模块参数设置界面图6 加工管理模块界面

状态监测模块主要是为了实时监测机床状态和加工过程中工件状态,由于此功能在各个任务模块中都要实现,故在主对话框CCMainDialogAppDlg类中添加相应的变量和处理函数,由于每个子模块对话框都是派生自类CCMainDialogAppDlg,可继承其属性完成状态监测。此模块实时显示机床系统状态、主轴转速、进给倍率机床状态和工件加工过程中局部法矢和动态支撑力的变化,保证加工过程稳定可控。

3 实验

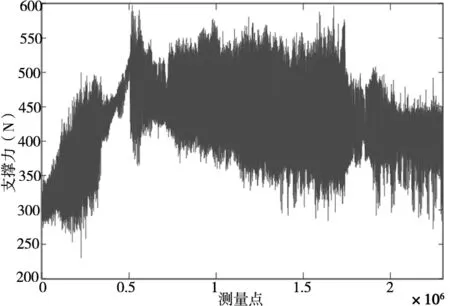

为验证该软件系统的性能,在镜像加工实验平台上对工件进行铣削实验,采用的工件为750mm×550mm×6mm的铝7075。测试了上位机参数设置、工件信息获取、加工轨迹规划、加工过程状态监测等功能。图7为线激光传感器获取工件表面信息过程,图8为加工过程中力传感器和涡流传感器监测支撑力的变化和工件表面法矢的实验图。

图7 线激光传感器测量过程

图8 状态监测实验图

图9为线激光传感器测得的工件在机床坐标系下的三维模型,线激光测量数据经精简等处理后共得有效数据点56000个,超声传感器测得相应数据点工件厚度。依据此模型进行了加工轨迹规划,加工后工件剩余壁厚、表面质量达到预期效果。图10为加工过程中支撑力监测结果,支撑力最小值230N,最大值598N。实验结果表明,该系统能够准确获取待加工工件的参数数据,能够对所测得数据进行相应处理并自动生成加工轨迹完成大型薄壁构件镜像加工。加工过程中的状态监测显示系统具有良好的支撑效果,减小了加工过程中的工件颤振,提高了加工精度。该软件系统集多参数测量、数据交互、状态监测等功能于一体 ,系统集成性好,操作界面简洁,同时具有高度的开放性,能够兼容多类传感器等硬件,满足大型薄壁构件的加工要求。

图9 工件在机床坐标系下的三维模型

图10 加工过程中支撑力监测结果

4 结束语

镜像加工方法能够提高大型薄壁件铣削加工时过程中的局部刚度,减小工件颤振,提高加工效率和加工精度。本文基于IPC+PMAC的开放式软件结构,开发了镜像加工软件系统。该软件系统实现了对大型薄壁构件的多参数数据测量,加工轨迹自动生成及加工过程实时监测等功能。相比于传统数控系统,该软件系统集多参数测量、数据交互、状态监测等开放式软件功能于一体,为大型薄壁构件镜像加工提供了有效数据支持,提高了大型薄壁构件加工精度和加工稳定性。