线性压电马达驱动系统的摩擦补偿控制研究

李先峰 高慧斌 郭旭 张军强

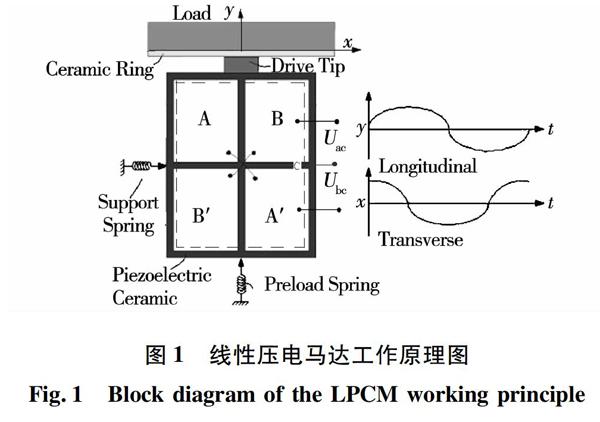

摘 要:线性压电马达(LPCM)作为执行元件,自身明显的摩擦机理会降低系统跟踪精度,限制了它在光电跟踪领域的应用。为了克服该问题,结合线性压电马达驱动的某光电跟踪转台具体方案,针对马达摩擦驱动的原理进行分析。基于广义的Maxwell滑动(GMS)模型建立系统的摩擦模型,并分别针对滑动阶段和预滑阶段的相关模型进行参数辨识和模型校验。在控制系统中进一步设计引入摩擦前馈补偿环节,通过样机试验结果显示,对于幅值为0.174 rad、频率为0.159 Hz的等效正弦引导,在传统控制策略基础上结合采用的摩擦前馈补偿方法,系统位置跟踪均方根(RMS)误差值仅15 μrad,相比Coulomb摩擦前馈补偿的控制方法提高了42.3%,且误差尖峰削弱明显,减少了73.8%。满足光电跟踪实际应用中对线性压电马达驱动系统的要求。

关键词:光电跟踪控制;线性壓电马达;系统辨识;摩擦补偿;广义Maxwell滑动模型

DOI:10.15938/j.emc.2019.11.017

中图分类号:TP 273

文献标志码:A

文章编号:1007-449X(2019)11-0135-08

收稿日期: 2017-11-29

基金项目:国家重点研发计划(2016YFC0803000);吉林省科技发展计划重点科技研发项目(20180201012GX)

作者简介:李先峰(1983—),男,博士研究生,副研究员,研究方向为压电马达驱动控制技术;

高慧斌(1963—),男,研究员,博士生导师,研究方向为光电测量和光电跟踪技术;

郭 旭(1991—),女,博士研究生,助理研究员,研究方向为转台控制;

张军强(1981—),男,博士,副研究员,研究方向为光学仪器总体技术。

通信作者:李先峰

Friction compensation control for linear piezoelectric ceramic motor driving system

LI Xianfeng1,2,3, GAO Huibin1, GUO Xu1,2, ZHANG Junqiang1,3

(1. Changchun Institute of Optics, Fine Mechanics and Physics, Chinese Academy of Science, Changchun 130033, China;2. University of Chinese Academy of Sciences, Beijing 100049, China;

3. Yusense Information Technology and Equipment (Qingdao) Inc., Qingdao 266000, China)

Abstract:

The linear piezoelectric ceramic motor (LPCM) is one kind of actuators. The large tracking error was induced by the friction principle of LPCM, which is used in the photonics tracking control field. It is compensated by the friction model feedforward approach. Firstly, the driving scheme for LPCM was introduced, which is constricted by strict size and weight in special photoelectric detect application. Then, motor friction force was analyzed according to friction driving principle, friction model based on the generalized Maxwellslip (GMS) was presented, and the parameters in presliding regime and gross sliding regime were identified through the special experiments. Then, it is also necessary for model validation. After that, control system was modeling, friction compensation was added into the controller. Finally, the experiment results demonstrate that when the prototype run in the mode of sine guide, the amplitude is 0.174 rad and frequency is 0.159 Hz. The position tracking root mean square (RMS) error is 15 μrad, less than 42.3% compared with Coulomb friction feedforward compensation. The error spikes are obviously weakened, even reduced by 73.8%. Using classical control algorithm with friction feedforward compensation mentioned. The drive control system meets the need of performance. Based on above research, it suggests that linear piezoelectric ceramic motor can be used in the field of photonics detection and so on.

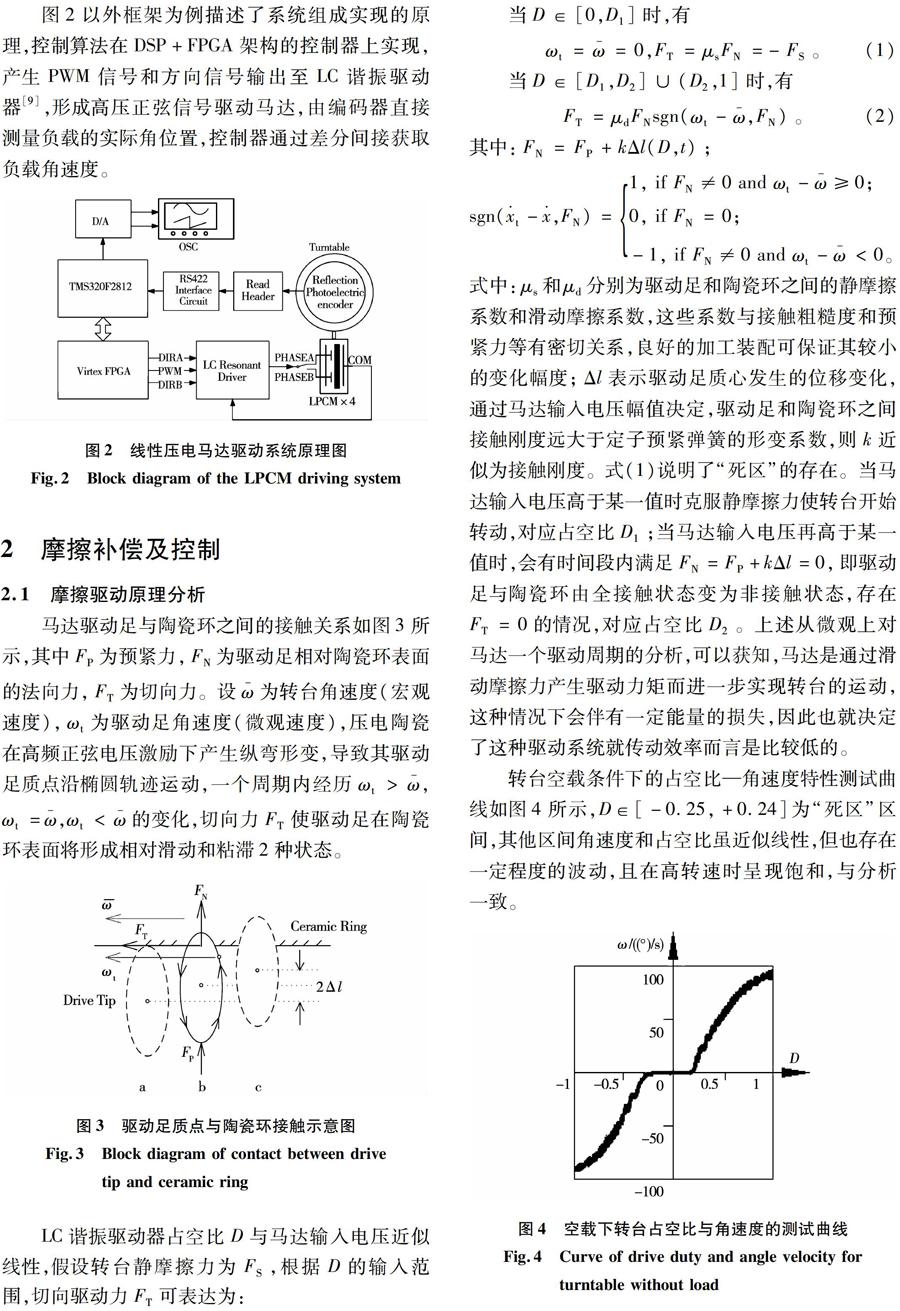

转台空载条件下的占空比—角速度特性测试曲线如图4所示,D∈[-0.25,+0.24]为“死区”区间,其他区间角速度和占空比虽近似线性,但也存在一定程度的波动,且在高转速时呈现饱和,与分析一致。

系统中的摩擦力矩TF包含了马达驱动足与陶瓷环之间的干摩擦和轴承的润滑摩擦,干摩擦系数远大于轴承摩擦系数,在系统中的影响占主导作用。图4中对应较大占空比的“死区”即说明这种摩擦的影响,将会导致控制过程中明显的“粘滑”效应。

2.2 摩擦模型初步建立

为了补偿摩擦非线性的影响,通常采用模型化和非模型化的方法,而基于模型化的方法具有针对性强,机理清晰的特点,这里选用基于模型的方法进行摩擦补偿控制。

常见的摩擦模型包括静态的Coulomb模型、Stribeck模型,动态的Dahl模型、LuGre模型、Leuven模型等[10]。在上述列举的模型中,静态模型适用于描述滑动阶段的稳态摩擦力;而动态模型从Dahl模型出现之后的模型均能很好的描述预滑行为,LuGre模型将接触介质在这一阶段之间的摩擦变化描述成为如同弹性“鬃毛”的变形,而为了在速度换向时获得更加满意的跟踪性能,相关学者在LuGre模型基础上进一步发展了Leuven模型[11],Leuven模型考虑非局部记忆转折点的数据,采用了计算机中的“栈”来存储数据,但容易出现栈溢出的问题,且参数较多。在此基础上,Lampaert等[12]利用无质量的Maxwell滑动模型实现迟滞摩擦力来消除栈溢出,之后逐渐发展出了广义的Maxwell滑动(generalized Maxwell slip, GMS)摩擦模型,利用多个Maxwell滑动元素实现更加准确的摩擦描述[13]。

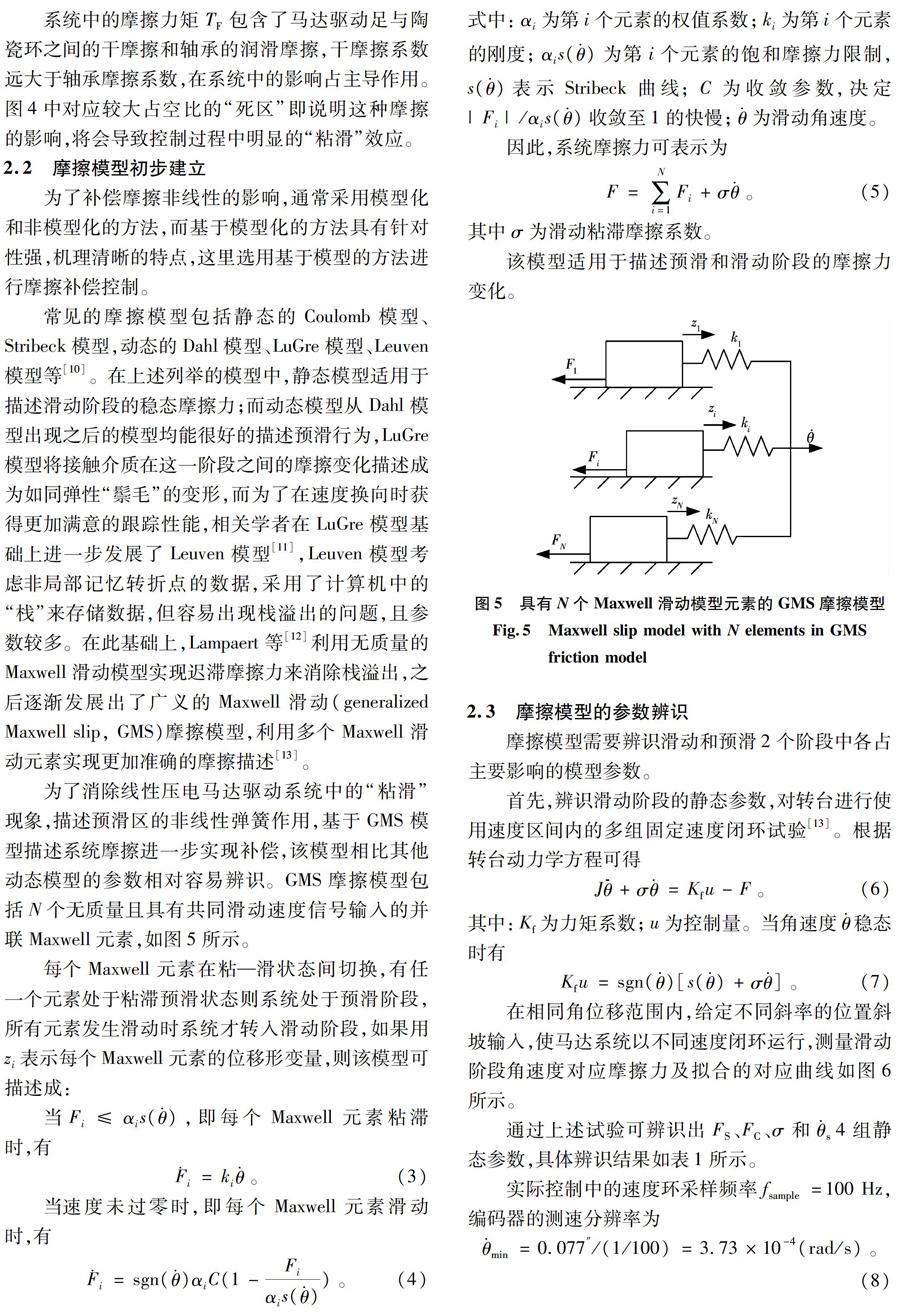

为了消除线性压电马达驱动系统中的“粘滑”现象,描述预滑区的非线性弹簧作用,基于GMS模型描述系统摩擦进一步实现补偿,该模型相比其他动态模型的参数相对容易辨识。GMS摩擦模型包括N个无质量且具有共同滑动速度信号输入的并联Maxwell元素,如图5所示。

每个Maxwell元素在粘—滑状态间切换,有任一个元素处于粘滞预滑状态则系统处于预滑阶段,所有元素发生滑动时系统才转入滑动阶段,如果用zi表示每个Maxwell元素的位移形变量,则该模型可描述成:

当Fi≤αis(θ·),即每个Maxwell元素粘滞时,有

F·i=kiθ·。(3)

当速度未过零时,即每个Maxwell元素滑动时,有

F·i=sgn(θ·)αiC(1-Fiαis(θ·))。(4)

式中:αi为第i个元素的权值系数;ki为第i个元素的刚度;αis(θ·)为第i个元素的饱和摩擦力限制,s(θ·)表示Stribeck曲线;C为收敛参数,决定|Fi|/αis(θ·)收敛至1的快慢;θ·为滑动角速度。

因此,系统摩擦力可表示为

F=∑Ni=1Fi+σθ·。(5)

其中σ为滑动粘滞摩擦系数。

该模型适用于描述预滑和滑动阶段的摩擦力变化。

2.3 摩擦模型的参数辨识

摩擦模型需要辨识滑动和预滑2个阶段中各占主要影响的模型参数。

首先,辨识滑动阶段的静态参数,对转台进行使用速度区间内的多组固定速度闭环试验[13]。根据转台动力学方程可得

Jθ··+σθ·=Kfu-F。(6)

其中:Kf为力矩系数;u为控制量。当角速度θ·稳态时有

Kfu=sgn(θ·)[s(θ·)+σθ·]。(7)

在相同角位移范围内,给定不同斜率的位置斜坡输入,使马达系统以不同速度闭环运行,测量滑动阶段角速度对应摩擦力及拟合的对应曲线如图6所示。

通过上述试验可辨识出FS、FC、σ和θ·s4组静态参数,具体辨识结果如表1所示。

实际控制中的速度环采样频率fsample=100 Hz,编码器的测速分辨率为

θ·min=0.077″/(1/100)=3.73×10-4(rad/s)。(8)

表1所示辨识出的Stribeck速度θ·s小于θ·min,因此在滑动阶段的摩擦模型仅考虑Coulomb摩擦力矩和粘滞摩擦力矩是合理的,式(6)可近似为

Fsliding(θ·)≈sgn(θ·)[FC+σθ·]。(9)

这种简化使对摩擦力矩的补偿着重于預滑阶段,式(4)转化为

F·i=sgn(θ·)αiC(1-FiαiFC)。(10)

其次,为了辨识预滑阶段的摩擦模型参数ki和αi,则需采取低频低幅值的正弦控制量[14]输入激励,以保证惯量的影响最小且系统处于预滑阶段,这里采用的输入力矩测量预滑阶段的系统运动为

Fext=0.9FCsin(2πt/10)。(11)

图7的试验数据为其中一组典型的预滑阶段的角位移和摩擦力矩的测量曲线,采样周期T=1 ms,表现为非常明显的迟滞特性,在摩擦力矩零值附近的微小位移错位是由于方向开关切换造成的。

权衡实现复杂度和拟合的精度,这里通过一定数量与Coulomb摩擦力相关的基本元素,利用分段近似实现对预滑阶段迟滞特性的描述。选择N=3,采用分段线性函数进行拟合[1],对应的ki=[3.077,0.006 6,0.002 09]×105(N·m)/rad,αi=[0.76,0.15,0.09],C=1 000(N·m)/s。

上述参数决定了预滑和滑动2个阶段的界面。模型如图7中的拟合曲线所示,与实际测量曲线的相关系数R=0.911。

2.4 辨识摩擦模型的校验

为了校验摩擦模型的辨识效果,将模型进行欧拉离散化,假设t=mT,m为采样点数。每个Maxwell元素对应式(3)和式(4)的粘滞和滑动状态可以表达为一种非线性状态,即

zi(m+1)=sgn[θ(m+1)-θ(m)+zi(m)]×

min{|θ(m+1)-θ(m)+

zi(m)|,αikiFC},i=1,…,N。(12)

摩擦力矩与Maxwell元素总和以及角位移历史数据有关,表达式为

F(k)=∑nxj=0rjθ(m-j)+∑nzj=1kiz(m-j)。(13)

式(13)表示摩擦力矩可以通过nx阶的FIR滤波器表示的角位移和N维nz阶的FIR滤波器标识的弹簧形变矢量计算获得,其中:

z(m)=[z1(m)…zN(m)]T,ki=[k1…kN]。

角速度和角加速度在离散域可通过滑动平均表示成阶数分别为nv和na,系数分别为pj和qj的多项式:

θ·(m)≈∑nvj=0pjθ(m-j),

θ··(m)≈∑naj=0qjθ(m-j)。(14)

将式(13)和式(14)代入式(6)可得到系统离散模型为

J∑naj=0qjθ(m-j)+σ∑nvj=0pjθ(m-j)=

Kfu(m)-(∑nxj=0rjθ(m-j)+∑nzj=1kiz(m-j))。(15)

由式(15)得到系统的逆模型为

u^(m)=∑nj=0cjθ(m-j)+∑nzj=1kiz(m-j)。(16)

其中:n=max{na,nv,nx};cj=(1/Kf)(Jqj+σpj+rj)。

式(16)表明,可根据历史角位移数据估计当输入控制量,该离散域等效摩擦模型的逆可用于系统前馈补償控制器。

更换工作位置点施加变化激励如图8(b)的F所示,为了校验辨识结果,采用标准输出误差NOE[16]衡量,表达式为

NOE=∑Mm=λ(u(m)-u^(m))2∑Mm=λ(u(m)-u-(m))2×100%。(17)

校验数据结果如图8所示,根据图8(c)的数据统计计算NOE=0.973%,说明辨识结果具有很高的准确度。

2.5 控制器设计和仿真

由上述环节构成的位置随动系统如图9所示, 转台传递函数为G(s)=Kf/(Js2),为避免系统的过补偿而设置摩擦补偿增益Ko,Ko<1/Kf,其符号通过观测速度方向确定。由于马达力矩由电压控制,电压—力矩—角速度为线性关系,且高频电压的采集不易实现,因此系统中仅使用角位置传感器,采用位置和速度双环控制,而缺少类似电磁电机电流内环环节的电压内环。其中,位置环采用经典PID控制[17],速度环采用分段PI控制,但由于摩擦的存在很难仅通过反馈控制获得良好效果,因此在此基础上增加了摩擦前馈的环节。

基于Simulink建立了上述控制系统的模型,并通过编写S函数描述了文中所辨识摩擦模型,位置输入激励为θd=0.174sint,即最大速度10(°)/s,最大加速度为10(°)/s2,在此条件下对比了GMS模型前馈和Coulomb模型前馈2种不同摩擦补偿对应的跟踪误差曲线如图10所示,可以看出,前者相对于后者在速度过零点产生的误差尖峰明显减小。

3 试验结果和分析

在1.2节中介绍的系统实验平台上展开试验,具体实物如图11所示,针对外框架进行摩擦补偿控制,相关参数:Kf=1.8 N·m,内框和负载对应的等效转动惯量J=0.22 kg·m2。

基于2.5节所述控制器并采用摩擦前馈补偿,位置环参数:KPP=1.2,KDP=1。采取数据引导的方法测试系统的位置跟踪性能,为了能够同时反映出速度过零时刻以及速度加减速段的位置跟踪精度,并能和仿真分析结果比对,实验中设定期望位置轨迹仍为θd=0.174sint。分别采用了PD+Coulomb、PID+Coulomb和 PID+GMS等3种摩擦补偿控制方法进行效果对比,跟踪误差曲线如图12所示,跟踪误差统计值如表2所示。

从图12和表2可以直观地分析出:同样采用Coulomb摩擦前馈方法在增加了位置积分环节KIP=0.1后,跟踪RMS误差值减小了82.6%,但是积分环节并没有对削减跟踪误差尖峰起到效果,而GMS模型的补偿控制则在跟踪过程中的动态响应能力和跟踪误差2个方面都有提升,跟踪RMS误差进一步减小了42.3%,而跟踪误差尖峰更是减小了73.8%。上述结果与仿真分析基本一致。

为进一步针对速度换向时刻比较不同补偿方法的效果,重新在速度0.5(°)/s,加速度0.5(°)/s2的数据引导条件下测试,即目标位置轨迹θd=0.008 72sint,测试结果如图13所示。

根据图13可知,GMS摩擦前馈相比Coulomb摩擦前馈的方法,跟踪误差尖峰依然被削弱,减小了30.8%,但效果程度相对减弱,主要原因是:一方面由于GMS模型Maxwell元素数值选取较小(N=3),另一方面是低速情况的角速度获取仍采取位置差分滑动滤波的方法,因此精度不高,分界界面容易反复切换而导致轻微振荡。

4 结 论

新材料、新器件的不断涌现为工程技术领域提供了更多的选择和探索。结合线性压电马达驱动系统在光电跟踪场合的具体应用,通过对马达特性的分析和建模,结合马达测试中明显的驱动“死区”现象,基于GMS模型建立系统摩擦模型,按照预滑和滑动2个阶段辨识了模型的相关参数并进行了相关校验,针对摩擦力矩实现了前馈补偿。相比于传统的摩擦补偿方法,仿真和实验结果验证了采用GMS摩擦模型前馈方法提高系统跟踪精度的有效性,尤其是速度换向区的跟踪误差尖峰得到明显的改善。

研究表明:系统仅采用角位置传感器即可实现精确的控制,在文中所述应用中可比拟传统电磁电机的控制效果,且重量优势明显。试验过程中还发现,摩擦发热会造成摩擦特性的变化并导致控制系统的时变性,这将是下一步研究的重点。

参 考 文 献:

[1] MATTHEW H,SEAN D,GEOFFREY T,et al.A low mass translation mechanism for planetary FTIR spectrometry using an ultrasonic piezo linear motor [C]//Proceedings of the 37th Aerospace Mechanisms Symposium,May 15-17,2004,Houston,Texas.2004:1-12.

[2] ALAN F.The role of precision motion in fiberoptic manufacturing [J].Optics & Photonics News, 2002, 8: 27.

[3] THOMAS M, FRANK C, RONAN L L, et al.Piezo mechatronic based systems in aircraft, space and defense applications[J].Proceedings of SPIE,2009,7331: 1.

[4] 張智永,周晓尧,范大鹏,等.导引头伺服机构的控制系统分析与设计[J].红外与激光工程,2012,41(2):494.

ZHANG Zhiyong, ZHOU Xiaoyao, FAN Dapeng, et al.Design and analysis of control system for seeker servo mechanism[J].Infrared and Laser Engineering, 2012, 41(2): 494.

[5] 李先峰,郭旭,于平,等.基于线性压电马达的空间激光通信终端粗跟踪控制系统: 201510515353.X[P].2017-08-23.

[6] 万志坚,胡泓.面内弯纵型直线超声电机的驱动与摩擦分析[J].振动、测试与诊断,2014,34(2):231.

WAN Zhijian, HU Hong.Drive and friction analysis of linear ultrasonic motor using longitudinal and bending mode[J].Journal of Vibration, Measurement&Diagnosis, 2014, 34(2): 231.

[7] 岳玉秋,王光庆,展永政.单模态纵—弯符合直线电动机的机理与特性[J].电工技术学报,2017,32(5): 35.

YUE Yuqiu, WANG Guangqing, ZHAN Yongzheng.Mechanism and performances of a single mode longitudinalbending hybrid linear ultrasonic motor[J].Transactions of China Electrotechnical Society, 2017, 32(5): 35.

[8] 王显军.反射式光电编码器[J].光学精密工程,2013, 21(12): 3066.

WANG Xianjun.Reflection photoelectric encoder[J].Optics and Precision Engineering,2013, 21(12):3066.

[9] WAI R J, LEE J D.Comparison of voltagesource resonant driving schemes for a linear piezoelectric ceramic motor[J].IEEE Transactions on Industrial Electronics, 2008, 55(2): 871.

[10] 王毅,何聯.伺服系统的摩擦补偿[J].电机与控制学报,2013, 8(8): 1.

WANG Yi, HE Zhen.Friction compensation for servo systems[J].Electric Machines and Control, 2013, 8(8): 1.

[11] VINCENT L, JAN S, FARID A B.Modification of the Leuven integrated friction model structure[J].IEEE Transactions on Automatic Control,2002,47(4): 683.

[12] FARID A B,VINCENT L,JAN S.The generalized MaxwellSlip model: a novel model for friction simulation and compensation[J].IEEE Transactions on Automatic Control,2005,50(11):1883.

[13] 倪风雷,刘宏,介党阳,等.基于速度观测器的GMS摩擦模型辨识与补偿[J].电机与控制学报,2012,16(11):73.

NI Fenglei,LIU Hong,JIE Dangyang,et al.GMS friction model identification and compensation based on velocity observer[J].Electric Machines and Control,2012,16(11): 73.

[14] JAN S,FARID A B,CHRIS G,et al.An integrated friction model structure with improved presliding behavior for accurate friction compensation[J].IEEE Transactions on Automatic Control,2000,45(4): 675.

[15] 顾寒烈,吴洪涛,杨小龙,等.压电作动器非对称迟滞模型的建立和参数辨识[J].仪器仪表学报,2017,38(4): 903.

GU Hanlie,WU Hongtao,YANG Xiaolong,et al.Modeling and parameter identification of asymmetric hysteresis for piezoelectric actuator[J].Chinese Journal of Scientific Instrument,2017,38(4): 903.

[16] ARVID A,TINO H.Friction Identification and Compensation on Nanometer Scale[C]// Proceedings of the 17th World Congress,The International Federation of Automatic Control,July 6-11,2008,Seoul,Korea.2008: 2014-2018.

[17] 邹权,钱林方.基于扰动观测和补偿的PMSM伺服系统位置跟踪控制[J].电机与控制学报,2017,21(5): 108.

ZOU Quan,QIAN Linfang.Disturbance observation and compensation based position tracking control of PMSM servo systems[J].Electric Machines and Control,2017,21(5):108.

(编辑:邱赫男)