氧气浓度对煤氧化特性及自燃极限参数影响的实验研究

王建利

(陕西陕煤韩城矿业有限公司通风管理部,陕西韩城 715400)

0 引言

煤自燃火灾是威胁我国矿井安全生产的主要灾害之一[1]。煤自燃火灾不仅会造成严重的经济和财产损失,甚至造成严重的人员伤亡事故[2]。在矿井生产过程中的煤自燃火灾主要是采空区中遗煤自燃引发的,具有隐蔽性、易复燃和防治难度大等特点[3]。因此,采空区煤自燃隐患的预防是煤自燃火灾防治的重点[4]。采空区中遗煤发生自燃是由煤自燃的内在属性和外在条件共同作用的结果[5-6]。因此,针对采空区遗煤自燃的预防不仅要研究遗煤自燃特性,而且导致煤发生自燃的外在条件也是研究的重点之一[7]。能导致煤自燃的外部条件的极限值称为煤自燃极限参数,包括:最小浮煤厚度、下限氧浓度、上限漏风强度[8]。针对这些外在条件,学者研究得出了煤自燃极限参数的计算公式[9],并研究了不同变质程度[10]、粒度[11]、阻化剂[12]等条件下,煤自燃极限参数的变化规律。同时学者们基于神经网络、支持向量机等方法研究得出煤自燃极限参数的预测方法,这些研究有力地促进了煤自燃火灾的防治[13]。漏风由采空区浅部向深部流动过程中受到煤岩空隙、压实度以及阻力等因素的影响会不断地减弱。漏风流在流动过程中氧气会与煤发生反应而不断地消耗。因此,采空区中的遗煤会因位置的不同,其所处环境中的氧气浓度不同[14]。氧气浓度不同会影响煤的氧化放热过程,进而造成煤自燃火灾所需要的外界条件的变化。针对不同氧气浓度条件下煤氧化燃烧过程,学者做了大量的研究并取得了大量的成果[15-18]。但是,针对不同氧气环境下煤的自燃极限参数的研究相对较少,这严重限制了采空区煤自燃危险区域的准确判定及煤自燃隐患的防治。文中选择桑树坪煤矿煤样为研究对象,通过煤自燃程序升温实验得到不同氧气浓度下煤氧化燃烧的耗氧速率,放热强度等参数,并计算得到煤自燃极限参数及对氧气浓度的影响。该研究对采空区煤自燃隐患的预防有一定的指导意义。

1 实验装置及条件

1.1 实验煤样

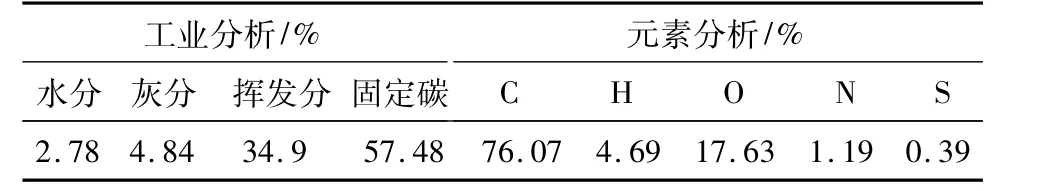

本实验的样品取自陕西省桑树坪煤矿。样品收集后,将其密封在塑料袋中,然后运送到实验室。在进行实验前,取出煤样表面的氧化层,煤样破碎后将煤样筛分为不同粒径,分别为0~9 mm,0.9~3 mm,3~5 mm,5~7 mm,7~10 mm。每个粒径范围样品200 g,制成1 kg的实验样本。煤样的工业分析及元素分析结果见表1。

表1 煤样工业分析及元素分析结果

1.2 实验装置

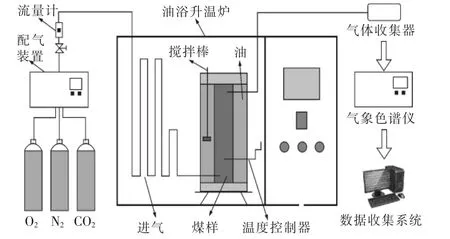

采用西安科技大学自行研制的程序升温装置,如图1所示。实验装置主要由控温系统、气路系统、储煤罐以及气体分析系统等组成。装煤试管半径约为4.5 cm,高约为25 cm,标准装煤量1 000 g。试管上下两端各连接一根铜管,实验载气从试管下端铜管进入储煤罐,流经实验煤样后从试管上端排出,在试管出口设置实验气体采集装置,气体采集后及时进行定量检测。实验气路采用北京卡米特测控技术有限公司生产的V 1.0型6组份气体配气装置。

图1 程序升温实验装置

1.3 实验条件

为了研究不同氧气浓度对煤的氧化特性及极限参数的影响,采用氧气浓度为21%、14%、8%、4%的4种不同氧气浓度情况进行煤的氧化实验,得到了煤氧化过程中的耗氧速率,放热强度。实验中将煤样装入煤样罐中,通入100 mL/min的气体采用0.3℃/min的升温速率对煤样进行升温氧化实验。实验的起始温度设置在T=20℃,煤温升高10℃,抽取一组实验气体进行定量分析,并对经过氧化反应后的气体尾气进行色谱分析,分析煤在不同气氛下氧化产生的气体种类及含量。直到煤样温度最高加热到170℃完成实验。

2 耗氧速率和放热强度

2.1 煤的耗氧速率

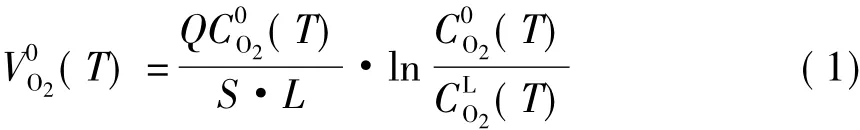

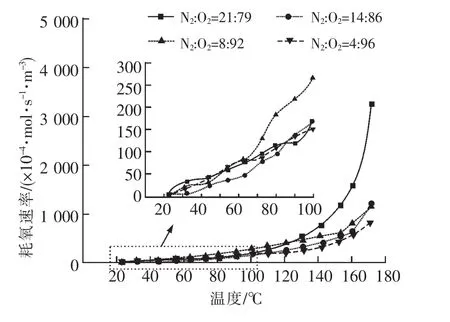

在整个实验过程中,煤的低温氧化持续消耗氧气,耗氧速率反映了煤在低温下的氧化速率。邓军等人构建了一个实验炉进行大规模的自燃试验,并分析了氧气的消耗速率,可用公式(1)来表示[19]:

图2 煤在不同温度下的耗氧速率

煤在低温氧化过程中主要发生氧气与煤表面活性结构的物理吸附、化学吸附和化学反应,物理吸附到化学反应是一个顺序进行的过程。在温度较低时主要发生氧气与活性结构的物理吸附和化学吸附,氧气与活性结构的化学反应强度较低,氧气的消耗量较低;随着温度的升高,煤中的活性结构不断活化参与到煤的氧化反应过程中,因此消耗的氧气量不断地增加;温度超过100℃煤的耗氧速率随温度显著增强,煤的氧化进入快速氧化阶段,煤与氧气发生快速的物理化学吸附,并发生激烈的化学反应生成大量的中间活性产物,这些产物参加到煤的氧化反应中进一步加速了煤的氧化反应。由图2可得随着氧气浓度的降低,煤氧化的耗氧速率显著减小。这是由于氧气浓度降低,抑制了氧气在煤表面活性结构上的物理化学吸附,在低温阶段,煤氧化的需氧量较少,因此降低氧气浓度对耗氧速率的抑制不明显;随着温度的升高,煤氧化反应的需氧量大幅增加,降低氧气浓度对煤的氧化抑制作用逐渐增大。

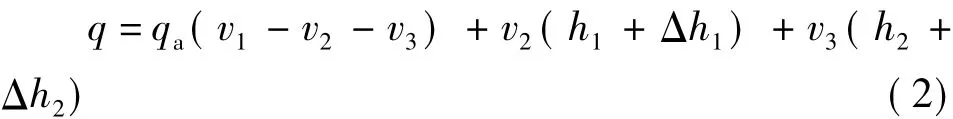

2.2 煤的氧化放热强度

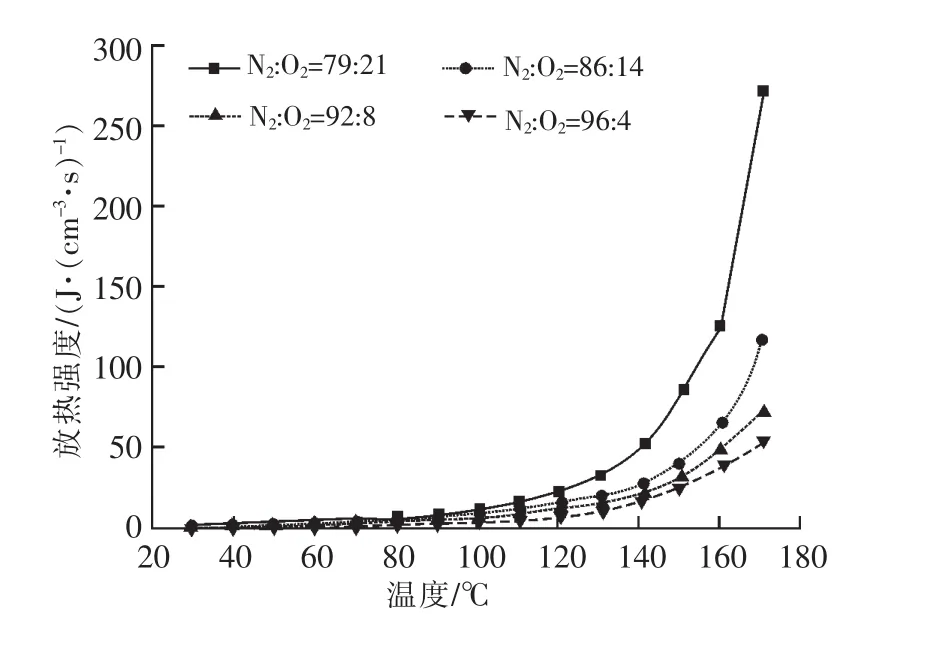

根据试验过程中计算的耗氧速率、CO和CO2产生率,松散煤岩体放热强度q的计算公式[10-11]:

式中:qa—煤化学吸附氧的化学吸附热,J/mol;v1—煤温为T时耗氧速率,mol/s;v2、v3—分别为煤温为T时CO和CO2的产生速率,mol/s;h1、h2—标准情况下 CO和 CO2的标准生成热,J/mol;Δh1、Δh2—分别为CO和CO2在标准大气压、煤温为T时与标准生成热的差值,J/mol。经计算,试验煤样的放热强度如图3所示。

图3 煤氧化过程中的放热强度

煤的低温氧化过程是一个缓慢且逐渐加速活化的过程,煤氧化过程中活性官能团氧化会产生并释放热量。在温度较低时煤氧化释放的热量较少,随着温度的升高逐渐在升高。在煤温超过100℃以后,煤氧化放热量逐渐增大,且增速不断提高,如图3所示。在低温阶段煤与氧气的氧化反应较为缓慢,主要发生氧气的物理化学吸附,煤氧化释放的热量较低;随着温度的升高煤与氧气的化学反应强度逐渐增强,氧化产生热量逐渐升高。在O2/N2气氛环境中煤氧化产生热量在较高反应温度下均随着氧气浓度的降低而不断降低。降低氧气会抑制煤中活性官能团的氧化,因此产生的热量显著减小。低温阶段煤与氧气的氧化反应速率较小,需氧气量较小,降低氧气浓度对煤的氧化抑制作用不明显。主要抑制了氧气在煤表面物理化学吸附反应及放热。

3 煤自燃极限参数

3.1 煤自燃极限参数的计算

煤体能够自燃的外界条件极限值称为煤自燃极限参数,主要包括最小浮煤厚度、极限氧浓度和下限漏风强度[8,12]。当松散煤体厚度大于最小浮煤厚度、环境中的氧浓度大于下限氧浓度、漏风强度小于上限漏风强度时,松散煤体才有可能发生自燃[20]。

式中:Qmax—松散煤体的上限漏风强度,cm/s;λe—松散煤体的等效导热系数,J/(cm·s·K);hmin—松散煤体的最小浮煤厚度,cm;q—松散煤体的温度为T时的放热强度,J/(cm3·s);T—煤体温度,℃;Ty—煤体围岩体温度,℃;Tg—风流温度,℃;h—松散煤体的煤厚,cm;Q—漏风强度,cm/s;Cg—空气比热容,J/(kg·K);ρg—空气的密度,kg/m3。

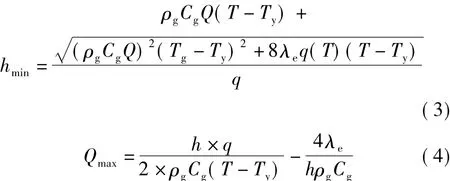

3.2 最小浮煤厚度

根据公式(3)计算得出,漏风强度在0.025 5 cm/s时煤样的最小浮煤厚度如图4所示。

由图4可知煤样的最小浮煤厚度随着煤温升高,表现为先上升后下降的趋势。且最大值点出现在煤自燃的临界温度附近。这是由于煤氧化升温的条件是煤的放热量大于煤体向外的散热量。当煤氧化温度较低时,煤的氧化放热量较小且增长速率较低,在煤的氧化温度超过自燃的临界温度之后煤的氧化会出现显著加速。而煤的散热量随煤的氧化温度与外界温度差的增大而不断增大。在最小浮煤厚度的最大值之前,散热量的增加速率大于氧化放热量的增加速率。因此,煤自燃的最小浮煤厚度的最大值会在煤自燃的临界温度达到最大值。煤的最小浮煤厚度随着氧气浓度的降低而升高,这是由于氧气浓度降低会造成煤的表面积减少,煤与氧气发生反应的表面活性官能团接触的机会减小。低氧气浓度时煤的氧化性降低,煤氧复合反应的产热量减少,从而使得煤自燃极限参数向不利于煤自燃的方向变化。

图4 环境中不同氧气浓度煤的最小浮煤厚度

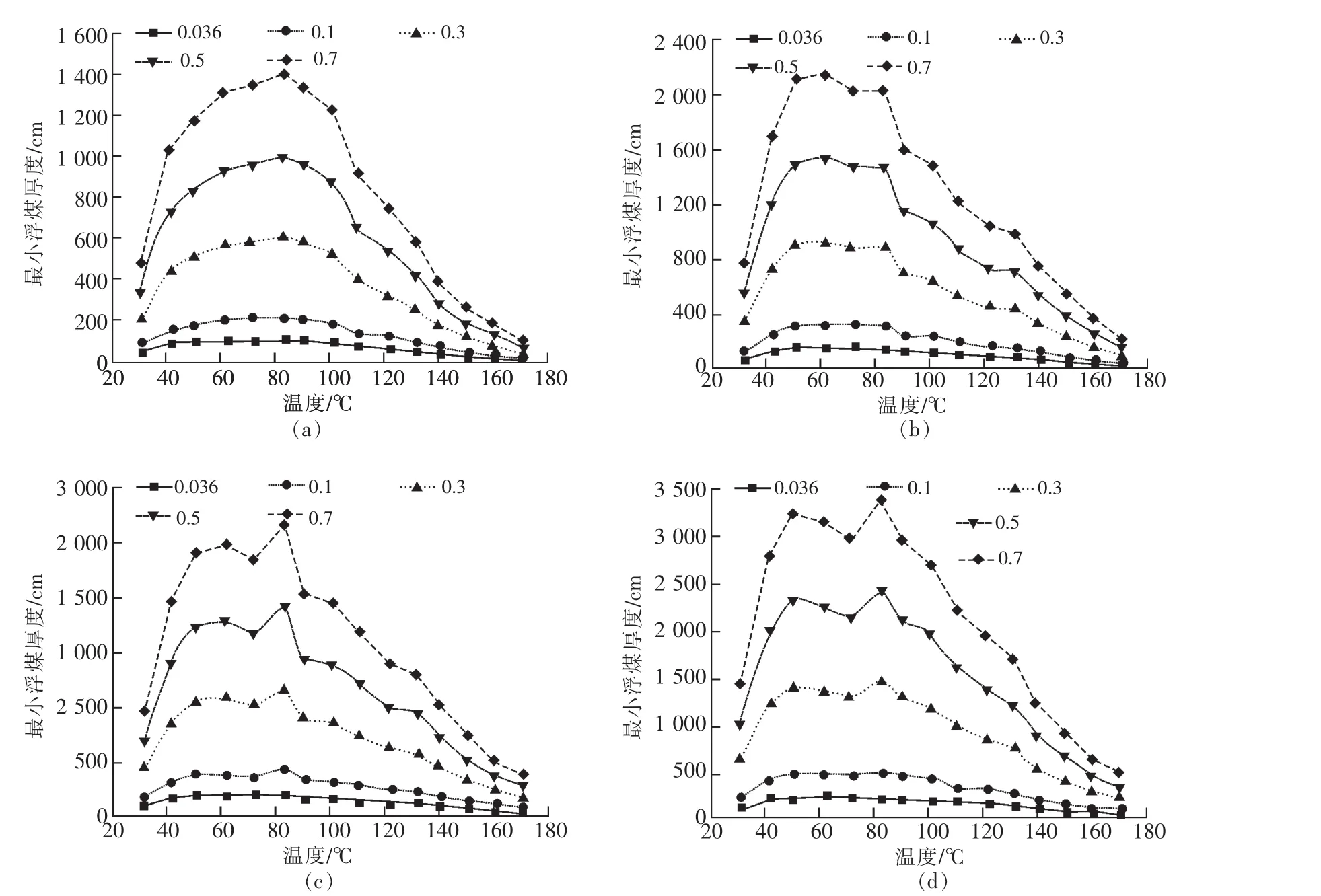

3.3 上限漏风强度

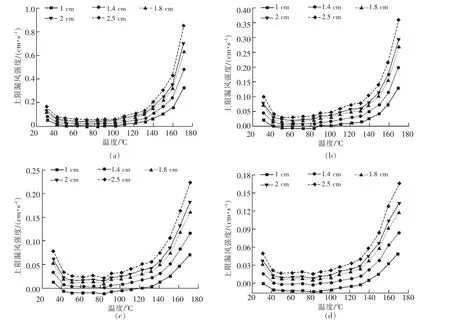

由公式(4)计算得出,在漏风强度为0.025 5 cm/s,浮煤厚度为1.2 cm时,上限漏风强度如图5所示。

由图5可得,不同氧气浓度时的煤自燃上限漏风强度均随温度的升高,表现为先下降后上升的趋势。上限漏风强度的最小值在煤自燃临界温度附近出现。这是由于漏风不仅为采空区煤自燃提供氧化条件,而且漏风对煤体有降温作用,抑制煤的氧化升温。在煤自燃临界温度之前,煤氧化产生量热量较小,且增长率也较小;在临界温度之后,煤的氧化放热量会显著增大。而随煤氧化温度的升高,风流温度和煤体温度差会不断的增加,漏风对煤体的散热量会显著增大。因此,上限漏风强度在呈现先降低后升高的趋势。降低氧气浓度会抑制煤的氧化放热,因此煤自燃的上限漏风强度随氧气浓度的降低而降低。

图5 环境中不同氧气浓度煤的上限漏风强度

4 结论

(1)降低氧气浓度时,煤的耗氧速率和放热强度均显著降低,且降低氧气浓度对煤的氧化过程中氧气消耗和放热抑制随温度的增大而不断增大。

(2)最小浮煤厚度随煤温度升高,呈现先升高后降低的趋势。而上限漏风强度变化趋势正好相反。最小浮煤厚度的最大值和上限漏风强度最小值出现温度与煤样的临界温度相近。

(3)降低氧气浓度会显著抑制煤的氧化放热,造成煤的最小浮煤厚度显著增加,下限漏风强度显著降低。