黄陵矿业一号煤矿围岩控制支护技术研究

高健铭,梁 林,赵 群

(陕西陕煤黄陵矿业有限公司一号煤矿,陕西黄陵 727307)

0 引言

陕西陕煤黄陵矿业有限公司一号煤矿核定生产能力为600万 t/a,井田面积197.5 km2,地质储量4.4 亿 t,可采储量 3.4 亿 t。2#煤层为矿井唯一主采煤层,倾角一般在 1°~5°,厚度 0.9 ~4.62 m,平均厚度2.77 m。煤层结构属简单—较复杂类型,含夹矸0~3层。矿井采用平硐、斜井联合开拓,盘区式开采布置方式,现主要生产盘区为六盘区和八盘区。矿井为单水平开拓(+880水平),主要大巷沿煤层布置,采煤工艺为综合机械化长壁后退式采煤法,全部垮落法管理顶板,相邻工作面之间采用留设30 m保护煤柱。

随着一号煤矿开采范围的不断延伸,开采深度不断加大,巷道围岩地质条件越来越复杂,回采巷道在服务过程中顶板下沉、帮部垮裂、底臌等现象日益严重。回采巷道支护参数的不合理性已明显显现,给矿井的高产高效、智能化开采和安全管理带来了不利因素。相邻工作面采动压力和本工作面超前支承压力对巷道双重动压影响明显。掘进到回采时间跨度较长的地段,持续性的顶压荷载造成锚索脱锁、锚杆托盘压毁及锚杆钻顶等现象。目前,动压破坏影响严重段巷道,以补打密集型顶锚索和帮锚杆加强支护的方法基本能维护好顶、帮围岩,但整体上支护材料消耗过大,支护密度高,支护规范没有侧重点更没有科学验证,难以保证矿井安全、经济生产。

1 理论依据

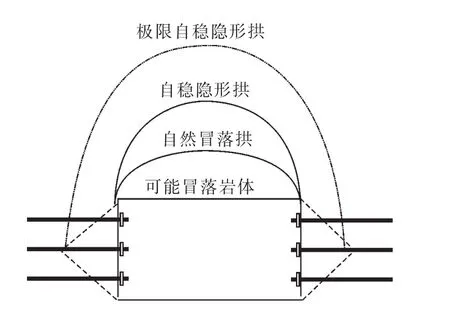

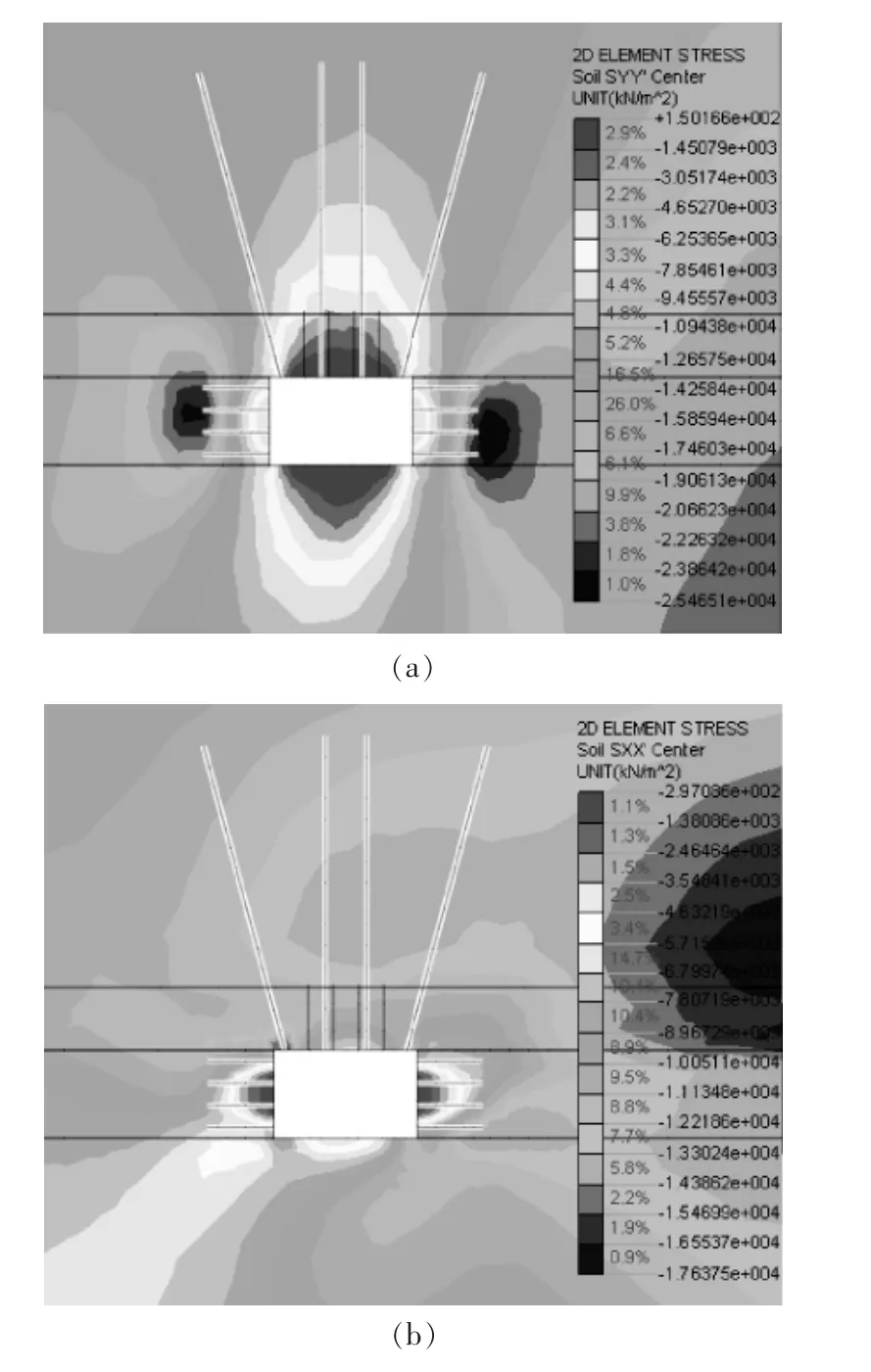

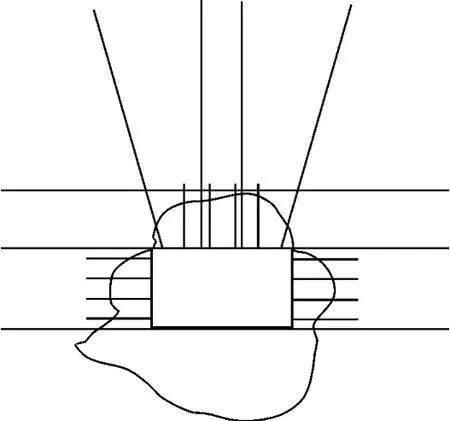

自稳隐形拱理论是由西安科技大学黄庆享教授提出的,该理论指出巷道支护应当将“底板—两帮—顶板”作为一个整体系统进行考虑,提出了“治顶先治帮、治帮先治底”支护原则,在西北和西南矿区得到了广泛应用,为软岩巷道支护提供了新的依据。该理论指出帮锚杆能够改善巷道围岩的稳定性,如果在帮部采取预应力锚杆支护,由于巷道开挖产生的极限自稳隐形拱就会消失,围岩稳定性增强;同时该理论得出顶板锚杆的加固作用能够改变自稳隐形拱的大小,如果顶部采取预应力锚杆支护自稳隐形拱不断变小,使巷道顶板的稳定性增加。

自稳隐形拱理论要点,①帮锚杆的作用可以消除极限自稳隐形拱,缩小围岩的不稳定范围,如图1所示;②顶锚杆的作用可以缩小自稳隐形拱,增加顶板的稳定性,如图2所示;③锚杆支护设计中至少要有两根锚杆深入到自稳隐形拱内500 mm以上并施加预应力;锚杆在安装后2 h内要施加预应力达到150 N·m;④锚索与锚杆共同形成锚网体系时,锚索的长度应该至少进入极限自稳隐形拱内1 500 mm,锚索必须增加让压结构;⑤改变巷道断面形状或在顶板适当位置加装预应力锚杆可以降低自稳隐形拱的高度,取得较好的支护效果。

图1 帮锚杆使极限自稳隐形拱缩小

图2 顶锚杆改变自稳隐形拱

2 支护参数选定

2.1 支护参数理论计算

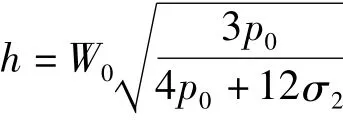

围岩不稳定区域确定:根据自稳隐形拱计算公式

式中:W0—巷道顶部宽度,m;p0—巷道顶部垂直地压,MPa;σ2—顶板围岩体抗拉强度,MPa。代入相关数值得:巷道宽度4.6 m,顶板泥岩的抗拉强度0.5 MPa,巷道顶部垂直压力 8.3 MPa,得到 h=1.8 m。

根据极限自稳隐形拱最大值计算公式

代入相关数值得:巷道宽度4.6 m,巷道高度2.8 m,顶板泥岩的抗拉强度0.5 MPa,巷道顶部垂直压力8.3 MPa,得到 hlim=3.91 m。

锚杆支护长度确定:根据理论推导六盘区自稳隐形拱高度为1.8 m,按照自稳隐形拱理论,锚杆长度应满足:

式中:L—锚杆总长度,m;L1—锚杆外露长度,m;L2—有效长度(自稳隐形拱的高度),m;L3—锚入长度,锚入自稳隐形拱以外0.5 m;L=0.1+1.8+0.5=2.4 m,故锚杆长度取2.5 m。

顶锚索支护长度确定:根据理论推导六盘区极限自稳隐形拱高度为3.91 m,按照极限自稳隐形拱理论计算确定,应满足:

式中:L—锚索总长度,m;L1—锚索外露长度,m;L2—有效长度(极限自稳隐形拱高度),m;L3—锚入岩(煤)层内深度,m。L=0.3+3.91+1.66=5.87 m,锚索按照安全系数增大原则设计为5.87×1.75=10.3 m。

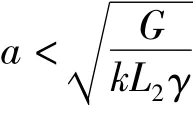

锚杆间排距确定:

式中:a—锚杆间、排距,m;G—锚杆设计锚固力,锚杆锚固力一般不小于70 kN,取70 kN/根;k—安全系数,一般取2;L2—有效长度,m,顶锚杆为1.26 m,帮锚杆为0.55 m;r—岩体容重,取26 kN/m3。顶锚杆 α<1 m,帮锚杆 α<1.5 m,因此,取顶锚杆间排距0.8 m ×0.8 m,帮锚杆0.7 m ×1 m。

锚索排距确定:

L≤nF2/[BHγ - (2F1sinθ)/L1]式中:L—锚索排距,m;n—锚索排数,取1;B—巷道最大冒落宽度,设计巷宽+2×帮部破碎深度=5.2+2 ×0.55=6.3 m;H—巷道最大冒落高度,m,取锚杆的最大支护长度2.5 m;γ—岩体容重,kN/m3,取 26 kN/m3;L1—锚杆排距,m,取 0.8 m;F1—锚杆锚固力,kN,取70 kN;F2—锚索极限承载力,kN,Ф17.8 mm 锚索承载力为360 kN;θ—锚杆与巷道顶板的夹角,90°。经计算得出:L≤1 m。

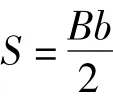

每排锚索根数理论计算:

式中:n—每排锚索根数;T—锚索承载范围内岩石总重量,t。

式中:K—安全系数,一般取2;S—锚索梁承载总面积,m2。

式中:B—巷道净宽度,m,取5.2 m;b—锚索梁承载宽度,m,取4.8 m;H—巷道最大冒落高度,m,取锚杆的最大支护长度2.5 m;γ—岩体容重,kN/m3,取2.6 t/m3;W—锚索破断载荷,kN,取 360 kN;经计算得出:n≥3。

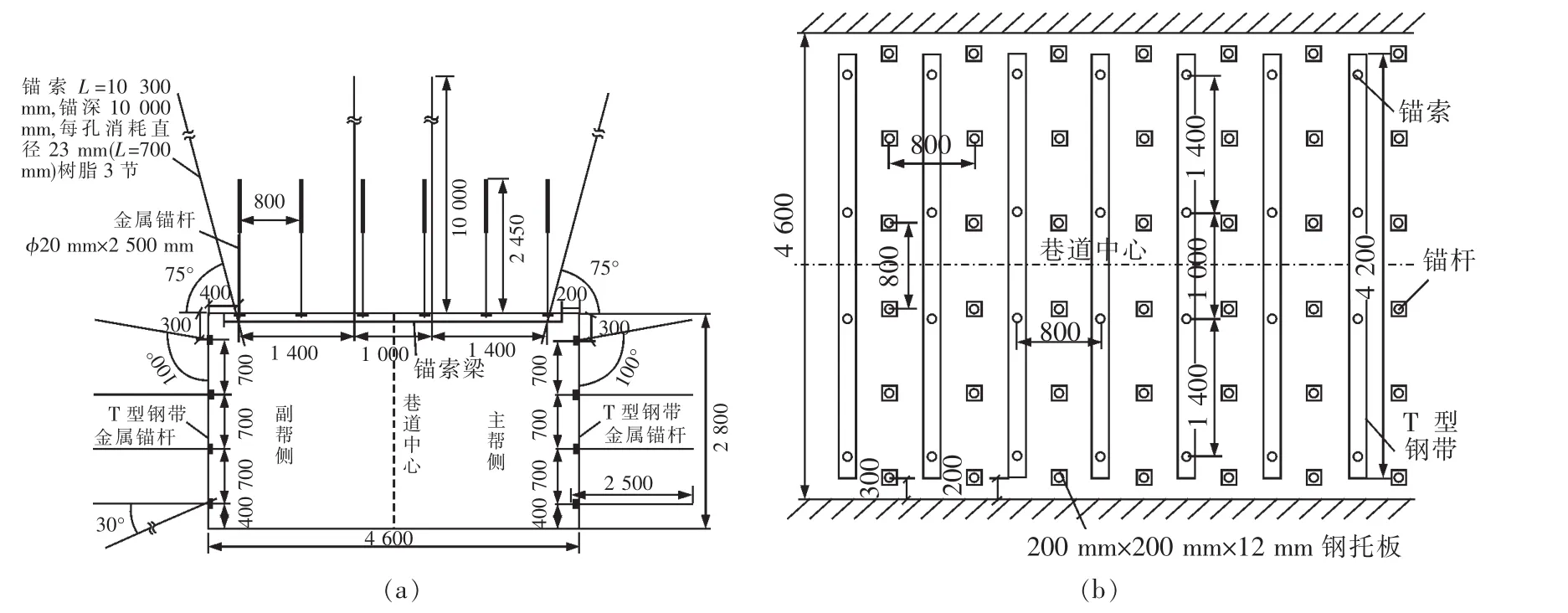

2.2 巷道支护设计

本次625进风顺槽试验段采用锚杆+锚索梁+帮部钢带+塑钢网联合支护,锚杆Ф20 mm×2 500 mm左旋无纵筋螺纹钢,托盘200 mm×200 mm×12 mm,顶锚杆间排距800 mm×800 mm,帮锚杆700 mm×1 000 mm,帮部增加T140型钢带;锚索梁长4 200 mm,排距800 mm,一梁四索,其中0~1 000 m(构造发育区域)钢绞线为Ф21.8 mm×12 300 mm,1 500~3 000 m 钢绞线为 Ф17.8 mm ×10 300 mm,全断面挂塑钢网,如图3所示。

图3 625进顺支护图

3 试验段巷道受一次采动影响现场观测

3.1 试验巷道观测点布置

构造发育试验段:在625进风顺槽0~1 000 m构造发育试验段巷道布设两个测点,选择100 m布设测点,每组测点间隔20 m。

顶板完好试验段:在625进风顺槽1 500~3 000 m顶板完好试验段巷道选择100 m布设测点,每组测点间隔20 m。

观测项目及方法:为充分了解试验段巷道受一次采动影响活动规律,对试验段巷道采用多种方式进行现场观测。①顶底板和两帮移近量测点采用“十字布桩”法测量;②顶板离层、帮部位移观测;③锚杆(索)荷载监测。

3.2 巷道观测结果分析

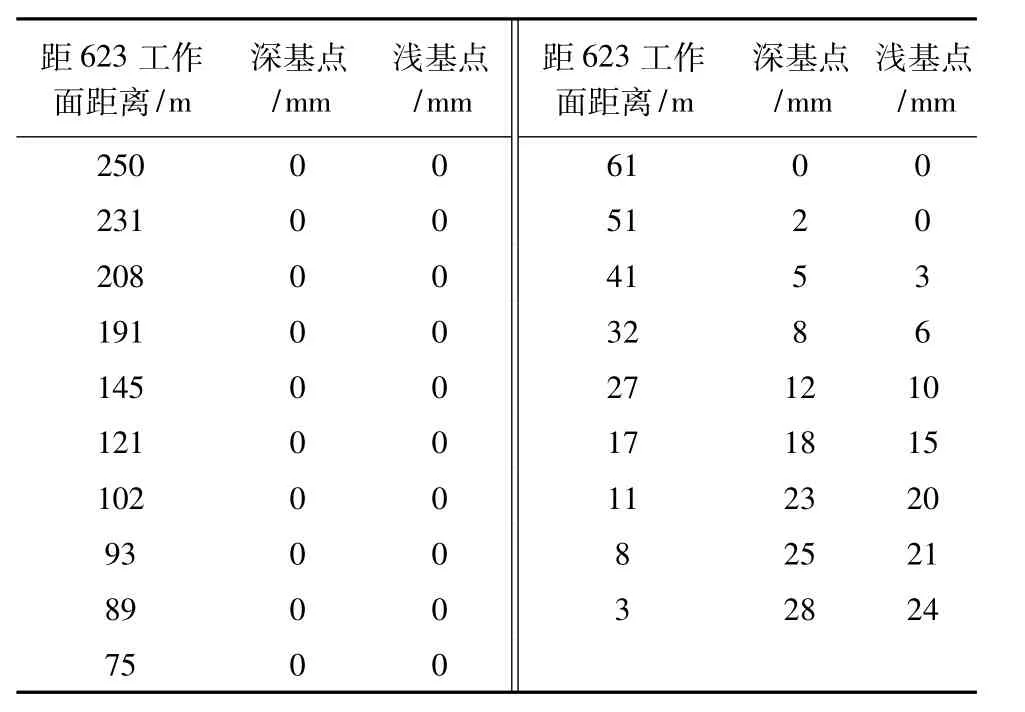

顶板离层量观测结果分析:623工作面正常推采过程中对625进风顺槽顶板的扰动大致为7天时间。即625进风顺槽在距623工作面63 m以外,顶板累计位移量变化不大,可认为顶板基本上处于稳定状态,没有发生离层现象。在距回采工作面63 m以内,随着工作面的推进,顶板位移量不断增加,浅部基点处累计位移量最大为27 mm,深部基点累计位移量最大为30 mm,顶板无明显离层显现,见表1。

表1 625进风顺槽顶板离层监测数据表

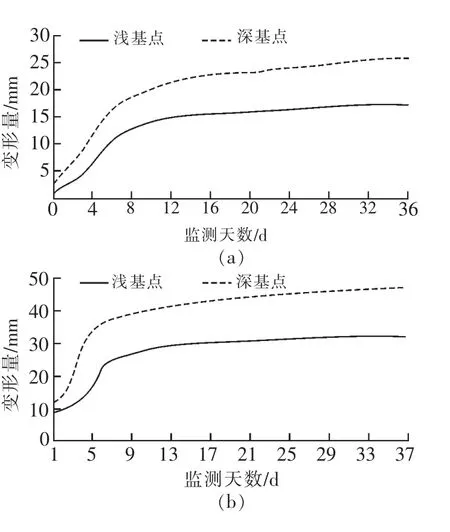

主帮、副帮深部位移量:625进风顺槽主帮深部位移曲线表明随着主帮围岩深度的增加,其变形量逐渐减小,前10天变化较大,随后变化率逐渐减小,直到巷道稳定为止。副帮从第2天开始,变形逐渐加快,到第9天开始趋于稳定。副帮相对于主帮,变形量明显更大,主帮6 m范围内变形23 mm基本达到稳定,而副帮6 m范围内的变形达到了35 mm,位移曲线如图4所示。

锚杆(索)工作荷载:625进风顺槽受一次采动影响下锚索最大工作荷载达到148 kN,直径17.8 mm锚索的破断力为360 kN,说明锚索设计强度符合标准要求;受一次采动影响下顶锚杆最大工作荷载61 kN,主、副帮锚杆最大工作荷载分别为31 kN、40 kN。根据标准可知,帮锚杆达到了破断力的40%,顶锚杆到达了破断力的65%,设计值一般取破断力70%,荷载曲线如图5所示。

图4 625进风顺槽帮部位移曲线

图5 625进风顺槽锚杆(索)工作荷载曲线

巷道收敛规律:通过观测分析可知,625进风顺槽A、B测点巷道收敛变形主要集中在距离623工作面煤壁前方0~50 m,巷道收敛主要表现为巷道底臌和两帮收敛,顶板最大下沉量90 mm,最大底臌量245 mm,两帮最大移近量为110 mm,说明625进风顺槽设计的支护参数能够满足相邻工作面采动压力下的支护强度要求,如图6所示。

图6 625进风顺槽巷道收敛曲线图

矿压观测结果:①从625进风顺槽受临近工作面回采一次采动影响期间的矿压观测结果分析,两条巷道支护参数较为合理;②623工作面回采对625进风顺槽的扰动(一次采动影响)距离为80~100 m,随后影响逐渐减小。

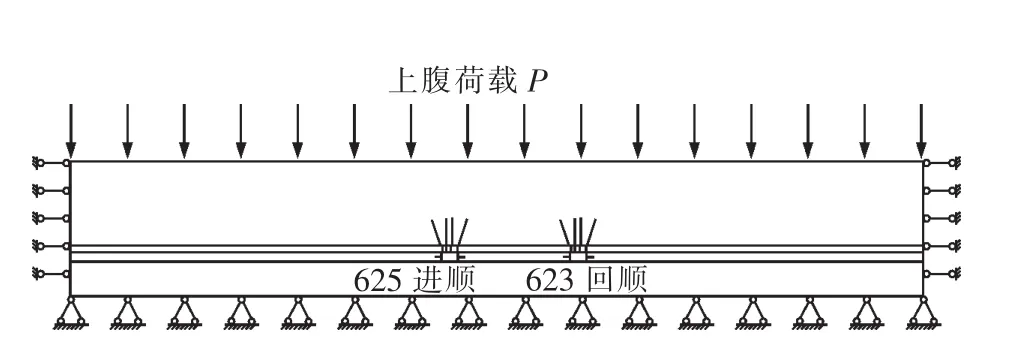

4 基于Midas/GTS下的巷道收敛规律研究

4.1 力学参数与模型

为了了解回采巷道受二次动压影响,拟以625进风顺槽为研究对象,采用计算机Midas/GTS模拟软件,分析625工作面回采过程中625进风顺槽道收敛规律和围岩压力分布状况,从而对现有支护效果进行预测和评估。岩层力学参数见表2,模型如图7所示。

表2 岩层物理力学性质参数

图7 数值模拟计算模型

4.2 计算机模拟结果

二次动压下625进风顺槽收敛规律:由于两次回采间隔时间较长,现场试验监测周期过长,因此本研究提出采用计算机数值模拟625工作面回采工程,根据模拟结果,及时掌握回采巷道围岩的收敛规律,对巷道支护参数进行预先评价。图8为巷道在经受二次动压后的表面变形情况,可以看出,靠近主帮位置顶板变形了211 mm,靠近副帮位置顶板变形了253 mm;两帮表面变形满足中间大两边小的规律,副帮变形大于主帮,最大值分别为152 mm和67 mm。分析可知,①二次动压下巷道应力重新分布区域进一步向围岩深部发展,625进风顺槽顶板和底板表面围岩拉应力增加,受拉区域也有所扩展;②625进顺受二次采动压力影响下整条巷道围岩完整性依然较好,说明625设计锚网索梁支护能够满足采面回采二次动压下的支护强度要求。

图8 625进顺围岩最大主应力云图

围岩塑性区与松动圈:在分析顺槽围岩松动圈时,将矿山压力荷载(地应力和动压)分5次叠加,荷载的折减系数为 0.3、0.2、0.1、0.3、0.1。每进行一次荷载叠加,计算一次围岩塑性区,根据岩石破坏准则计算出围岩的破坏线 Li(i=1,2,3,4,5),以该破坏线围成的面作为顺槽的新断面,并将支护阻力作用在顺槽表面(作用力方向垂直巷道表面),再进行模拟计算,共模拟5次,最后得到625进风顺槽的松动圈L=l5(如图9所示)。通过该种迭代方法,很好地解决了有限元近似模拟大变形的离散元问题。从图9中可以看出,①在既有支护系统下,625进风顺槽两帮围岩的松动圈位于锚杆支护深度以内,最大为1.7 m;顶板围岩的松动圈介于锚索和锚杆之间,基本位于锚杆锚固深度附近,最大为2.3 m;由于巷道底板并未加固,相对于顶板和两帮,其松动圈最大,达到了3.3 m;②通过对围岩松动圈大小和支护深度比较得出,巷道支护深度较为合理,能够适应顶板围岩变形。

图9 625进风顺槽围岩松动圈模拟云图

5 结语

一号煤矿首次应用自稳隐形拱理论计算回采巷道围岩控制支护参数并进行试验,通过多元化矿压观测方法(井下观测、力学分析、工程归纳、Midas/GTS数值模拟等),分析动压巷道受两次采动影响后的围岩活动规律,同时采用计算机数值模拟软件分布多次迭代计算,测定巷道围岩松动圈,充分证明了支护参数设计的科学性、合理性,形成了一号煤矿巷道围岩控制支护技术,为今后黄陵矿区相似地质条件下的巷道支护参数的设计提供了借鉴依据。