汇川PLC在机器人搬运工作站中的应用

周信

(苏州工业职业技术学院,江苏 苏州 215104)

1 PLC控制系统的基本技术特征分析

PLC主要利用以数字操作为主的电子化系统,可结合编程存储器对用户所设计的程序指令进行整合与改编,再结合新的程序指令实现某些功能,实现如逻辑运算、顺序操作、定时、计数、算数运算、数字或模拟输入、输出等各类机械控制技术功能。与传统的工业生产控制系统相比,PLC控制系统具有较大的进步,其除了具备灵活的逻辑处理功能外,还具有完善的数据运算能力。本文以汇川H3U系列PLC为例,介绍PLC控制系统在机器人搬运工作站中的实际应用方法。通过PLC编程实现外围设备与机器人的交互控制,且编程计算操作更加细致,功能应用更加广泛,可确保整个生产应用操作过程简单化、模块化和实用化[1]。

2 PLC控制系统在机器人应用中的设计与实现

以搬运机器人工作站为例,通过将PLC控制系统与机器人相结合实现工业生产自动化流程,有效提高了企业工业生产的自动化程度。

2.1 码垛搬运机器人工作站使用概况

目前,企业或工厂将码垛搬运机器人工作站用于码垛搬运产品货物已经全面实现自动化与智能化。本文所介绍的基于汇川PLC控制系统的码垛搬运机器人工作站能够实现生产线产品自动化分拣、码垛,并将码垛后的产品输送到下一工段输送线进行下一步生产加工[2]。

2.2 码垛搬运机器人工作站的系统构成

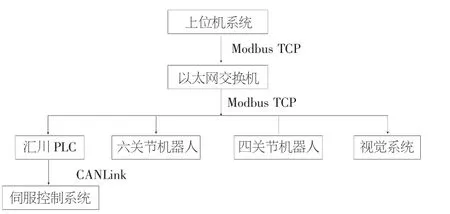

本文所述码垛搬运机器人工作站主要由汇川PLC控制系统、工业机器人、输送机、智能相机等部分组成。整个系统主要设计的功能就是针对输送线码垛工段将包装好的产品根据基本类型、尺寸等进行自动化分拣,然后利用工业机器人码垛搬运货物到相应托盘位置,完成搬运后将货物运输到下一个工段。以汇川H3U型PLC为核心的搬运机器人工作站系统构成如图1所示。

图1 基于PLC控制核心的机器人搬运工作站结构组成

在实际的生产操作过程中,PLC能够通过工业通信技术与机器人、智能相机等建立通信机制,从而保证机器人码垛搬运工作站既能够实现数据的采集存储,也能实现数据的实时处理,并且能直观展示给生产技术人员,实现对整个工业生产过程的动态实时监控。

2.3 PLC码垛搬运机器人的控制程序设计

码垛搬运机器人工作站采用汇川PLC控制系统的原因是充分考虑了系统控制逻辑、灵活性、便捷性、可靠性与易于维护性,在具体的系统控制程序设计过程中,将围绕汇川PLC控制系统与周边设备的交互协作功能展开设计。工作站系统采用Modbus-TCP通信协议,PLC控制系统具体控制任务包括如下内容:

①实现PLC与工业机器人之间的协同控制。主要包括PLC控制系统与工业机器人系统之间的通信信息交互,以及工业机器人的点位示教。按照手动模式和自动模式两种情况下的工作流程,实现PLC控制程序的编写。

②实现PLC与输送线之间的驱动控制。输送线控制可以通过机械按钮控制,也可以通过组态监控画面控制,主要功能包括机械清零,输送线回零点位置,去使能,正转点动,反转点动,设定速度,设定加减速时间等。

③实现与智能相机之间的交互,当工件在输送线上到达指定位置后,能够触发相机启动拍照程序,实现生产过程中的实时图像分析与判断,为机器人动作提供必要的依据。

④实现PLC传感器数据采集及执行部件的动作,作为控制系统感知部分,是控制系统动作的依据,并且通过控制执行部件的动作,实现对工件流程的控制。

2.4 码垛搬运机器人工作站通信方式

码垛搬运机器人工作站系统采用Modbus-TCP通信协议。

汇川Modbus-TCP通信请求帧格式和响应帧格式如表1、表2所示。采用0x01命令码,可以读取Q变量;采用0x31命令码,可以读取SM变量。请求帧格式:事务元标识符+协议标识符+长度+从机地址+0x01+线圈起始地址+线圈数。

响应帧格式:事务元标识符+协议标识符+长度从机地址+0x01+字节数+线圈状态。

当机器人每完成一个动作程序后,都要通过PLC控制系统发送一个信号,控制机器人工作站系统继续进入下一个流程的生产动作中去[3]。

表1 Modbus-TCP通信请求帧格式

表2 Modbus-TCP通信响应帧格式

3 结语

PLC控制系统在工业机器人工作站中的应用广泛,如本文中所讨论的码垛搬运机器人工作站就是通过合理设计并应用了PLC控制系统,明确了PLC控制系统本身与码垛搬运机器人工作站的关系问题,在整个流程中各个组成部分之间的逻辑关系与数据关系。应用实际表明,基于PLC控制系统的码垛搬运机器人工作站具有良好的自动码垛搬运工作能力,而且系统运行安全稳定,生产效率获得了很大提升。