一种用于超声非线性试验的压力监测夹持装置

,, ,,

(南昌航空大学 无损检测教育部重点实验室,南昌 330063)

非线性超声检测是利用有限振幅声波在材料中传播时,与介质或微小缺陷间相互作用而产生的非线性效应,来实现材料性能评估和微小缺陷检测的[1]。分析超声的非线性效应能够获取材料的多种特性,如孔隙、疲劳、微裂纹、胶黏剂的黏接强度、涂层的质量等,其灵敏度远远高于超声衰减和波速测试等传统的线性方法[2]。

由于制作工艺的原因,RTM(树脂传递模塑成型)纤维纺织复合材料容易出现孔隙、裂纹、分层等微缺陷,这些微缺陷的存在严重影响材料的使用寿命和力学性能,因此对复合材料进行孔隙含量的无损评价具有重要意义。将超声相对非线性系数作为评价复合材料微缺陷的参量,利用美国RITEC RAM-5000 SNAP非线性高能超声测试系统提取RTM纤维纺织复合材料的相对非线性系数,制作了一种用于超声非线性试验的压力检测夹持装置,解决了非线性系数提取过程中耦合条件难以控制的难题,为复合材料板材孔隙率的定量检测提供了很大的帮助[3]。

1 超声相对非线性系数

具有单一频率的高功率超声波进入固体介质中后,超声波的传播受介质应力-应变非线性关系的影响增大,产生了明显的非线性效应,导致超声波的“扭曲”和“畸变”,激发了高次谐波[4]。理想情况下,当进入各向同性固体介质的超声波为具有单一频率w的正弦波时,利用近似迭代的方法得到固体介质中超声波传播的二级近似解表达式为

u(x,t)=A1sin(kx-wt)-

A2xcos2(kx-wt)+…,

(1)

式中:k为波数;x为传播距离;A1为频域中基本频率w的幅值;A2为频域中非线性效应引发的二次谐波的幅值[5]。

(2)

相对非线性系数与材料的三阶弹性系数对材料内的不均匀性,如孔隙、位错及微裂纹等微缺陷较敏感,是超声非线性评价的一个重要参数[6]。

2 超声非线性测量系统

采用超声穿透法获取基波和二次谐波的幅值,计算复合材料非线性系数。根据RTM纤维纺织复合材料的高衰减特性和试验所要求的灵敏度,理应选择2.5 MHz的发射探头和5 MHz的接收探头。因为商业化的探头有频带宽、会引入非线性干扰的缺点,所以选用带宽窄、频率成分单一的PZT材料的压电晶片作为激励源。

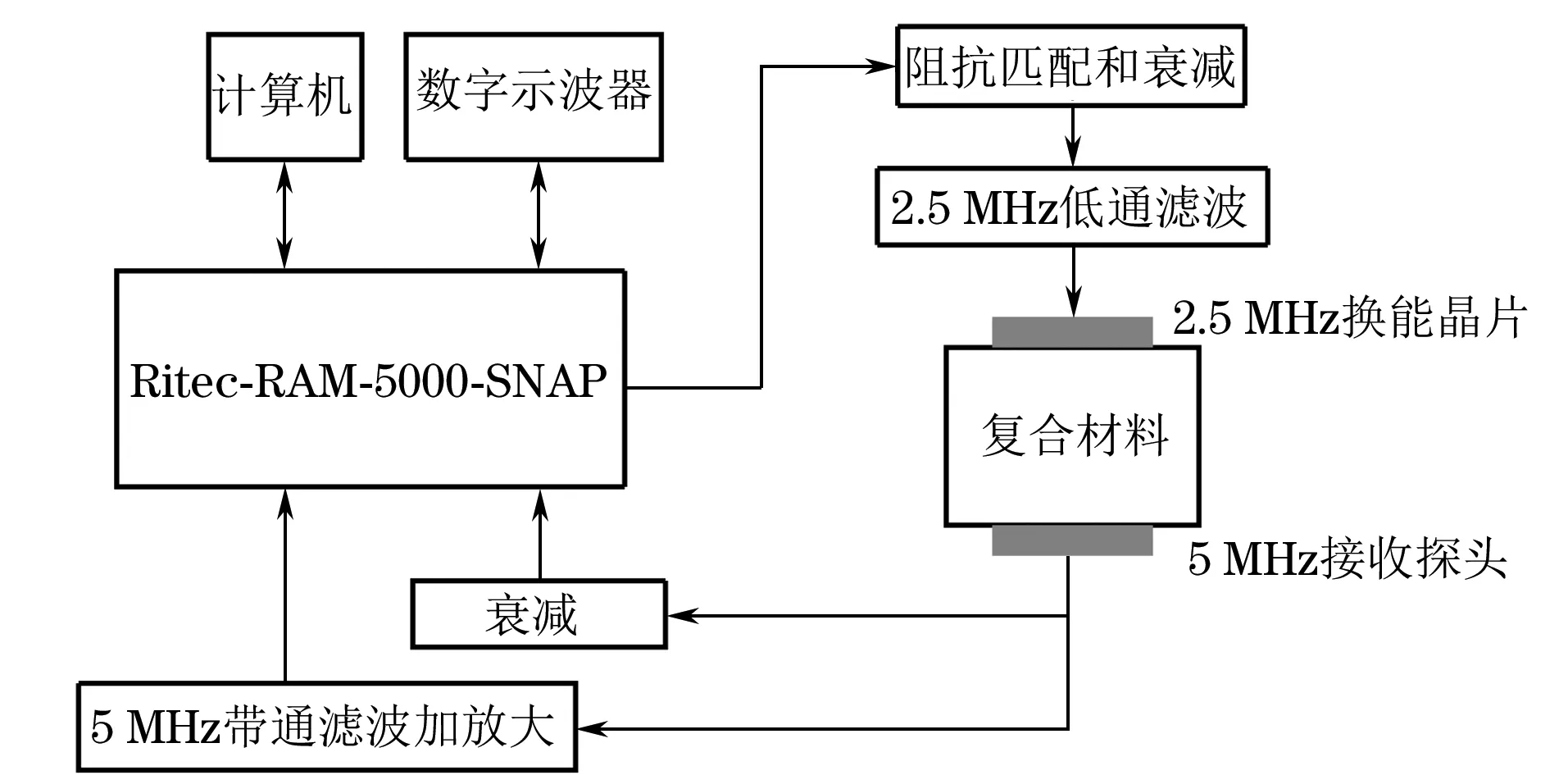

图1 超声非线性测量系统框图

超声非线性测量系统框图如图1所示,利用RAM 5000 SNAP非线性高能超声测试系统对复合材料进行检测,测试系统产生的高能输出脉冲串经阻抗匹配、衰减和低通滤波后,驱动发射晶片向试件中输入大功率的连续超声脉冲串[7];脉冲串在试件内传播时,与材料内部的孔隙作用产生非线性效应,激发高频成分的声波,接收探头接收畸变的声波后对其进行扫频分析[8]。运行测试系统的上位机软件,设置参数后读取基波和二次谐波的幅值,由式(2)即可得到位于复合材料某检测点的二阶非线性系数[8],实现了利用超声非线性对复合材料孔隙率的检测。

3 存在的问题及改进方向

理想情况下,大功率超声连续脉冲波与材料相互作用,引发的非线性现象都来源于材料自身和内部微缺陷,例如孔隙、裂纹、脱黏等[9]。而实际上,换能器的频率响应、试件表面粗糙度、耦合条件、晶片贴合压力等均会引入试验系统的非线性,从而淹没材料自身引起的非线性[10]。

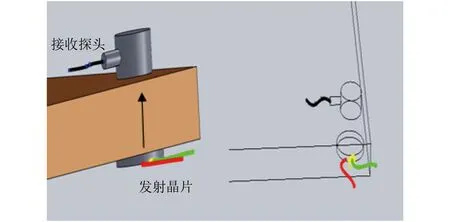

穿透法中探头和材料的位置关系示意如图2所示,入射超声波由PZT晶片发射,经耦合剂进入试件,与材料相互作用后,穿透波被另一侧的探头接收。由以往经验可知,随着时间的推进和高功率连续脉冲激励波对晶片的振动,发射晶片与试件的耦合会渐渐松弛,与探头的对准轴线发生偏移甚至脱离试件表面。由于无法固定探头与材料表面的位置关系,且在同一检测点处,探头与材料贴合压力的不同会对试验结果造成较大影响,这些因素都导致同一检测点处的重复性、稳定性差,对复合材料内部孔隙量的评估构成干扰。因此,尽可能减小外界引入的系统非线性一直是非线性测量试验需要改进的方向[11]。

图2 穿透法中探头和材料的位置关系示意

所以,设计一种可以固定晶片和探头相对位置、保证晶片和试件贴合力度相同的辅助装置来提高非线性测量的准确性很有必要。当同一点处非线性系数数值的浮动小到误差精度允许的范围内时,就可认为该点的非线性系数趋于稳定,进而比较不同点处的非线性系数,对材料整体的孔隙含量进行评估。

4 压力监测夹持装置结构与使用效果

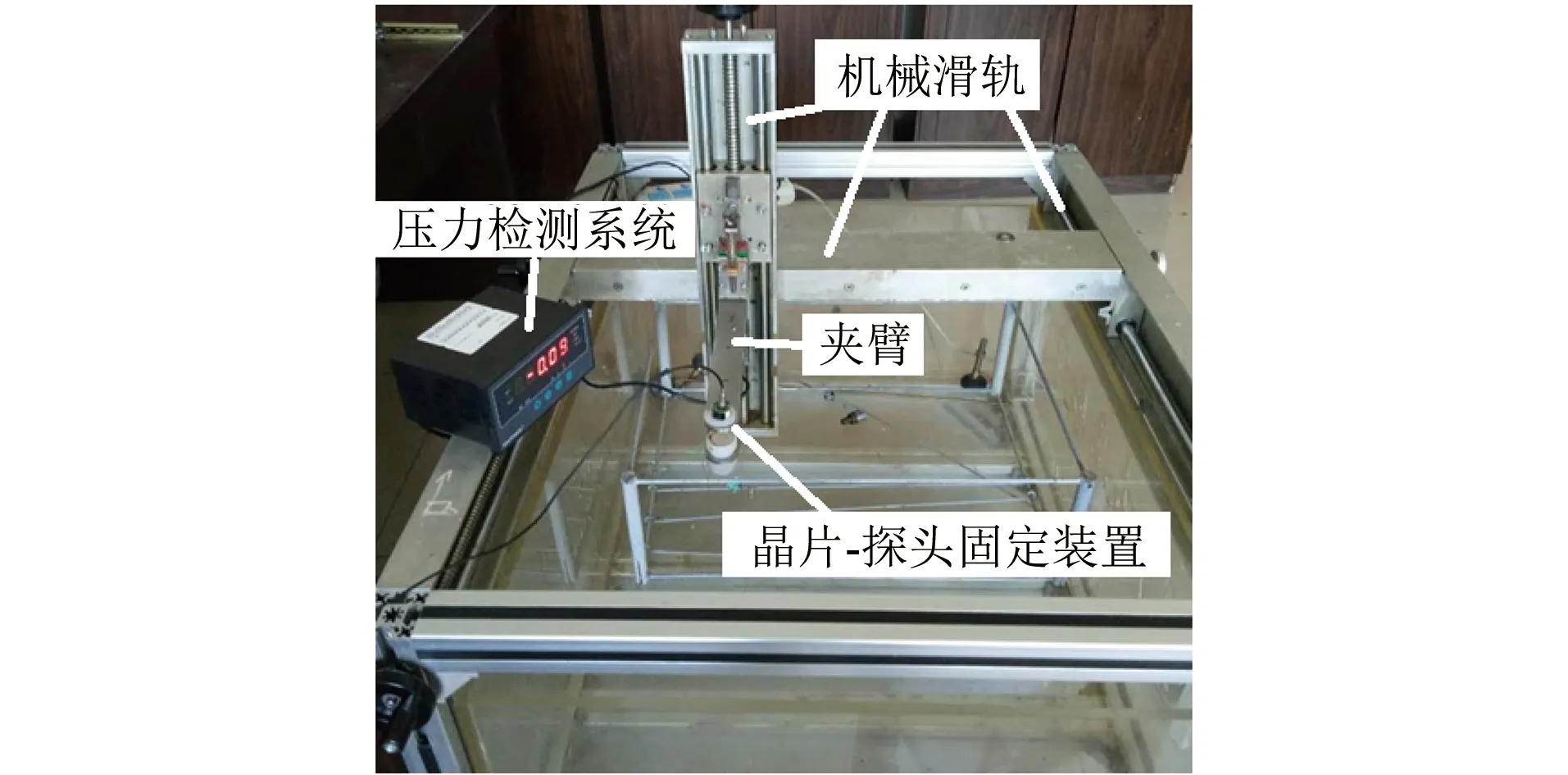

笔者设计了一种用于超声非线性试验的压力监测夹持装置,其外观如图3所示。该装置通过机械滑轨、夹臂和晶片-探头固定装置来实现对样品的夹持固定;通过压力监测系统保证检测点两侧晶片和探头的相对位置,并保证对样品的压力一致,实现单一变量法测量不同检测点的非线性系数,提高检测精度,保证数据的可重复性。

图3 压力监测夹持装置外观

4.1 压力监测系统与应用

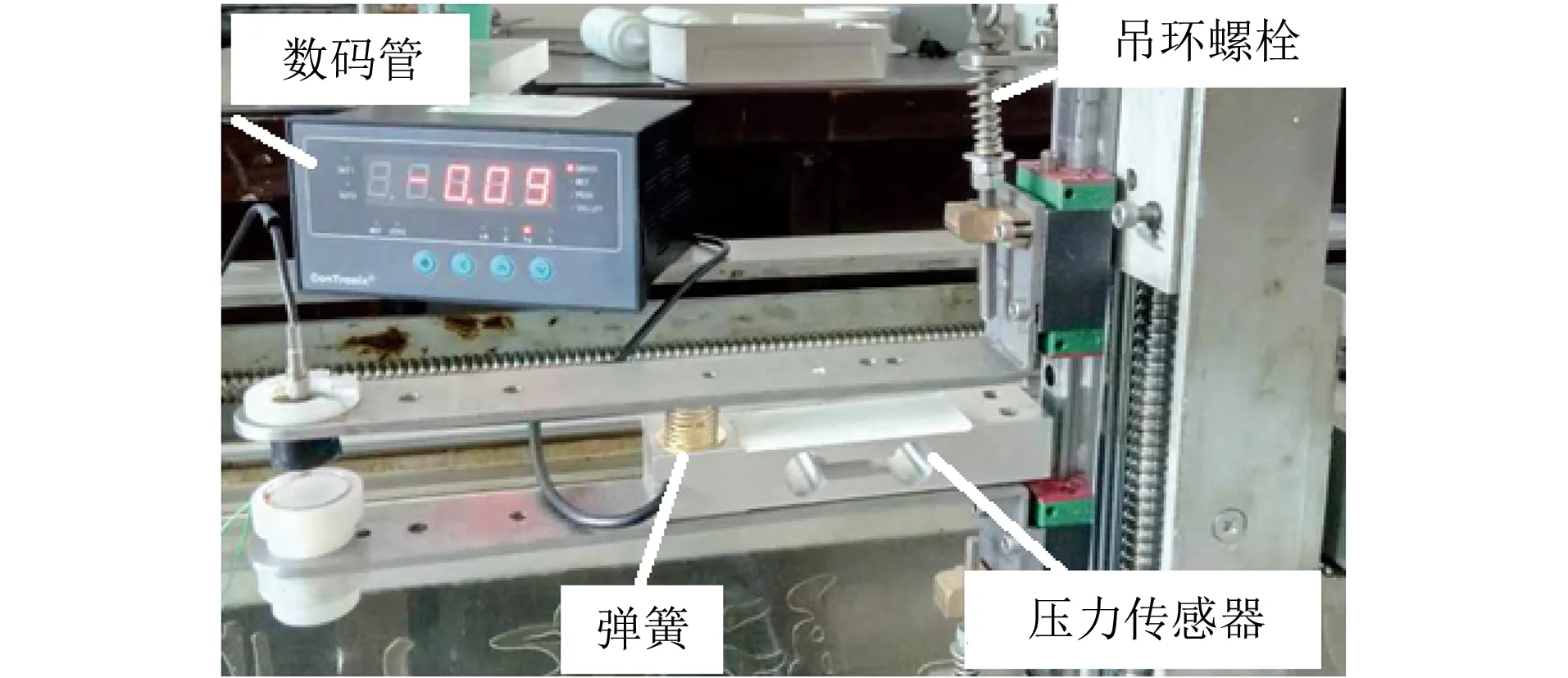

该装置的压力监测系统外观如图4所示,弹簧与压力传感器相接置于夹臂间,显示器连接有LED数码管,通过旋转吊环螺栓改变夹臂距离,实时读取夹臂间压力,将该压力称为参考压力。夹臂尖端处晶片-材料-探头的压力随参考压力的固定而稳定,从而保证了测量压力的一致。

图4 压力监测系统外观

最优压力的寻找也是关键环节,压力过小时,晶片-探头与材料贴合不紧密而混入空气,使超声波传输效率大大降低;压力过大时,耦合剂被挤出接触面,同样达不到较好的传输效率。因此,在试验初始阶段,使晶片-探头与材料的贴合处于刚好压住的状态,以一定的间隔增加压力,同时读取RAM 5000系统上位机软件的通道能量预测值,选择能量峰值时的压力作为最优压力,并在同一材料所有检测点处保持压力的一致。

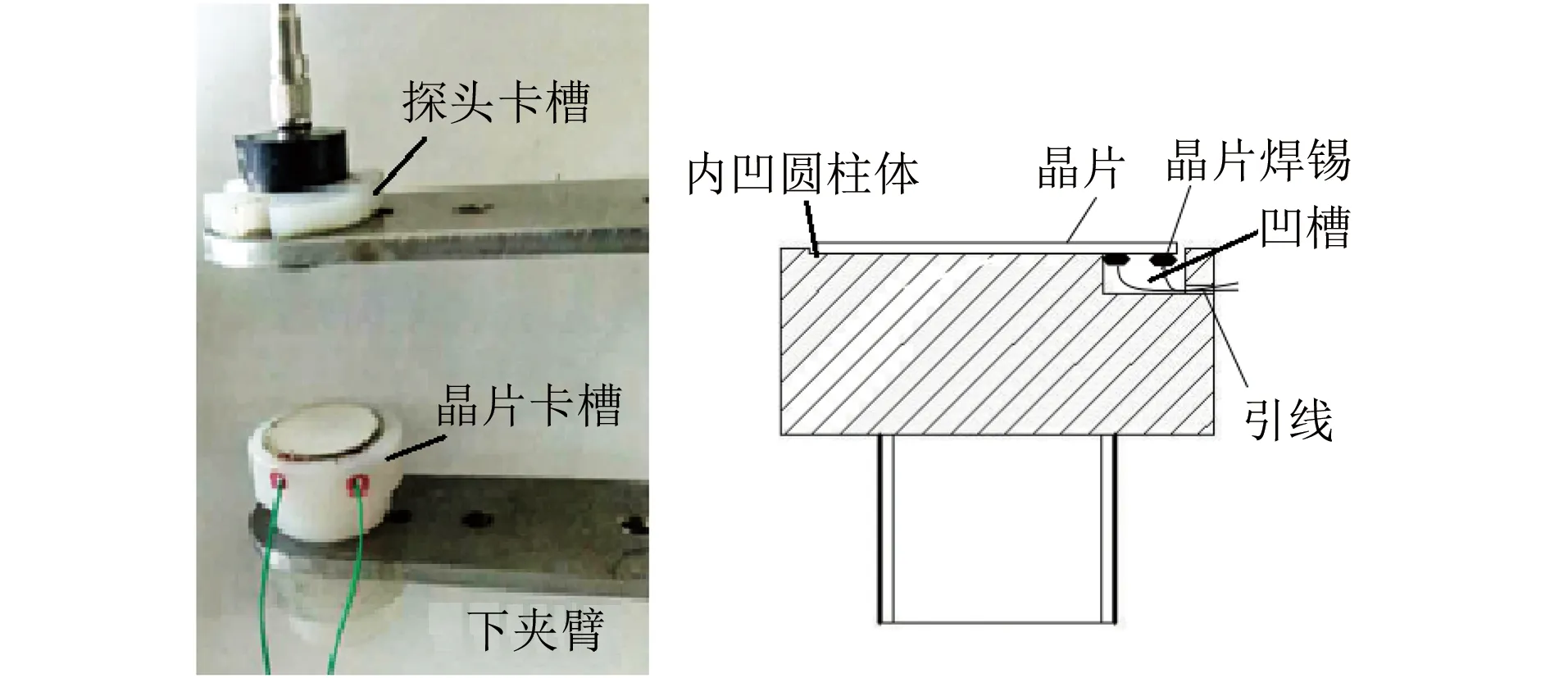

图5 晶片与探头的固定系统示意

4.2 晶片-探头的固定系统与应用

晶片-探头的固定系统示意如图5所示,下夹臂外侧的圆孔中安装有可拆卸的晶片卡槽,另一面由螺帽固定。晶片卡槽内凹一圆柱体,其深度小于晶片厚度,面积略大于晶片面积,用来放置晶片并保证晶片正面高于卡槽;内凹圆柱底部边沿有两个凹槽,通过孔洞连接至圆周表面,用于放置晶片背面的焊锡堆和外接引线,使晶片正面保持水平。上夹臂外侧的圆孔中安装有探头固定卡槽,将探头包裹防滑胶带旋入孔中,使探头正面略高于卡槽端面。由此保证晶片与探头的中心轴线重合和固定。

当试验材料边长小于30 cm时,可利用夹臂夹持试件,当试件边长大于30 cm时,其质量对夹臂造成的长时间压力会导致夹臂发生永久性的弯曲,因此可使用试件架使试件四周固定,中间悬空,改变夹臂圆孔的水平位置和相对距离,实现不同点处非线性系数的测量。当试件长度超过夹臂时,安装可拆卸的延长夹臂来扩大测量范围。

4.3 压力监测夹持装置工作原理

以哈尔滨飞机工业集团制作的RTM碳纤维环氧树脂板状复合材料非线性系数的测量为例,介绍该装置与RAM 5000 SNAP非线性高能超声测试系统结合表征孔隙率的测试原理。

首先做装置的准备工作,将焊接正负引线的PZT晶片放入晶片卡槽,确认晶片正面水平且连接良好后,将其安装于下夹臂圆孔,将接收探头旋入探头卡槽,并将其安装于上夹臂圆孔。试件为尺寸100 mm×100 mm×5 mm(长×宽×高)的板状复合材料,其尺寸小、质量轻,仅用夹臂的夹力夹持试件,将耦合剂均匀涂抹在复合材料样品上下两面。将要测量的检测点放置于晶片和探头中心,调整夹臂距离,打开并运行5000系统,采用寻找最优压力的方法分析该材料的压力并以此为标准压力。

保持标准压力,采集不同检测点处的回波,利用系统的扫频功能观察频域波形,读取基频幅值和二倍频幅值,便可计算出该检测点处的超声相对非线性系数,以此作为表征材料内部孔隙率的参量。

4.4 装置使用效果

取5 mm的高孔隙率RTM碳纤维复合板材中的一点,分别在使用和未使用夹持装置的情况下,利用晶片-探头超声穿透法测量该点的超声非线性系数。结果表明,在保证贴合压力相同的条件下,使用夹持装置时,基波与二次谐波的频率幅值分别是无夹持装置时的1.06倍和1.36倍,非线性系数是无夹持装置时的1.19倍,非线性谐波更明显,有更强的声波能量透过率。证明了设计的用于超声非线性的压力监测夹持装置是一种有效实用的非线性系数测量辅助装置。

5 结语

介绍了一种用于超声非线性试验的压力监测夹持装置,是RAM 5000 SNAP非线性高能超声测试系统的辅助装置。该装置可实时监控换能器与材料的贴合力度,保证换能器的相对位置位于同一轴线;可多方向移动并快速改变检测点,从而提高检测效率,减小耦合条件、应力大小对试验的干扰。经过对比可知,该装置可大大提高超声波对微缺陷的灵敏度,增强超声波的穿透率和孔隙检测的精度。