大型复杂结构钛合金机匣铸件的表面渗透检测

,,,,

(1.中国航发北京航空材料研究院,北京 100095;2.航空材料检测与评价北京市重点实验室,北京100095;3.中国航空发动机集团材料检测与评价重点实验室,北京 100095)

由于钛合金具有比强度高、耐热腐蚀、稳定性好等优异性能,已成为航空发动机重要承力部件的重要应用材料[1-3]。

铸造钛合金中介机匣属于大型复杂薄壁结构件,受力状态复杂,可为发动机提供结构支撑[4]。同时,为了控制结构质量,优化结构设计,非承力部位采取大面积薄壁结构。中介机匣复杂结构的整体精密铸造技术难度较大,在铸造过程中,钛合金活性高、熔模及型芯表面不连续、型芯脱落等会在机匣表面形成微孔洞、裂纹、夹渣等缺陷[5]。

渗透检测技术是一种以毛细作用原理为基础,用于检测非疏孔性金属和非金属试件表面开口缺陷的无损检测方法[6];是检测铸件表面缺陷最有效、且灵敏度很高的方法之一,能直观显示缺陷的表面轮廓与位置。

对于大型复杂结构机匣铸件,表面缺陷的检测范围与可靠性同样受限于其多环、多空心、多凸台等结构特征。

渗透检测时,静电喷涂法的使用可防止渗透液在机匣复杂结构部位的淤积,减少清洗过程的反复操作,降低过清洗风险。检测中结合黑光光源,使用工业内窥镜可以拓宽渗透检测过程中人眼目视可达的区域范围,减少检测盲区。

笔者对静电喷涂法和内窥镜在渗透检测大型复杂结构机匣铸件中的适用性及可靠性进行了研究。

1 试样制备与试验方法

选取直径为1 400 mm的某民机大型复杂钛合金ZTC4机匣局部解剖件为样件,在典型位置预制人工缺陷后采用渗透检测方法处理。

在施加渗透液阶段,对静电喷涂方法在内腔等部位的可达性进行验证;在检验阶段,将正常黑光灯目视观察结果与带紫外光源的工业内窥镜观察结果进行对比。从而研究静电喷涂法和工业内窥镜在民机大型复杂结构机匣渗透检测检验过程中的适用性。

1.1 人工缺陷制作

为了研究渗透检测工艺的适用性及对特定部位缺陷的检出能力,在包含两个支板的剖切件上,选择转角区、内腔表面、耳片背后等铸造中易产生缺陷或目视不可达的位置制造补焊焊接缺陷,这些位置的照片如图1~3所示。

图1 转角区照片

图2 耳片背后照片

图3 支板内腔表面照片

缺陷制作完成后,进行表面吹砂及碱洗处理,去除焊接残渣等可能影响渗透液进入缺陷的污物,使机匣剖切件表面状态符合渗透检测要求。

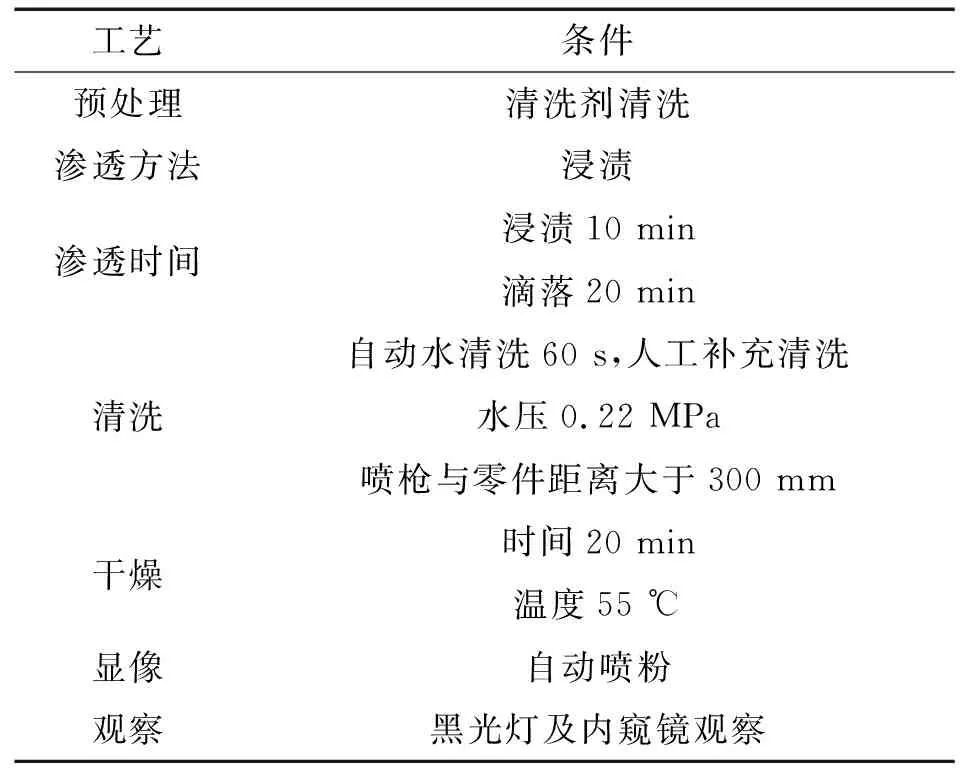

1.2 浸渍法渗透检测试验方法

将前期试验研究结果、试样表面状态、预期检出缺陷等因素综合考虑,选择渗透检测Ⅰ类A法三级,高灵敏度水洗法,渗透液型号为ZL67。对含有预制缺陷的剖切件进行浸渍法渗透检测工艺试验,渗透材料与主要工艺参数见表1。

表1 浸渍法试验参数

试件整体浸渍10 min,所有表面可完全覆盖渗透液,在滴落过程中翻动零件,使支板等腔体内的多余渗透液减少淤积。

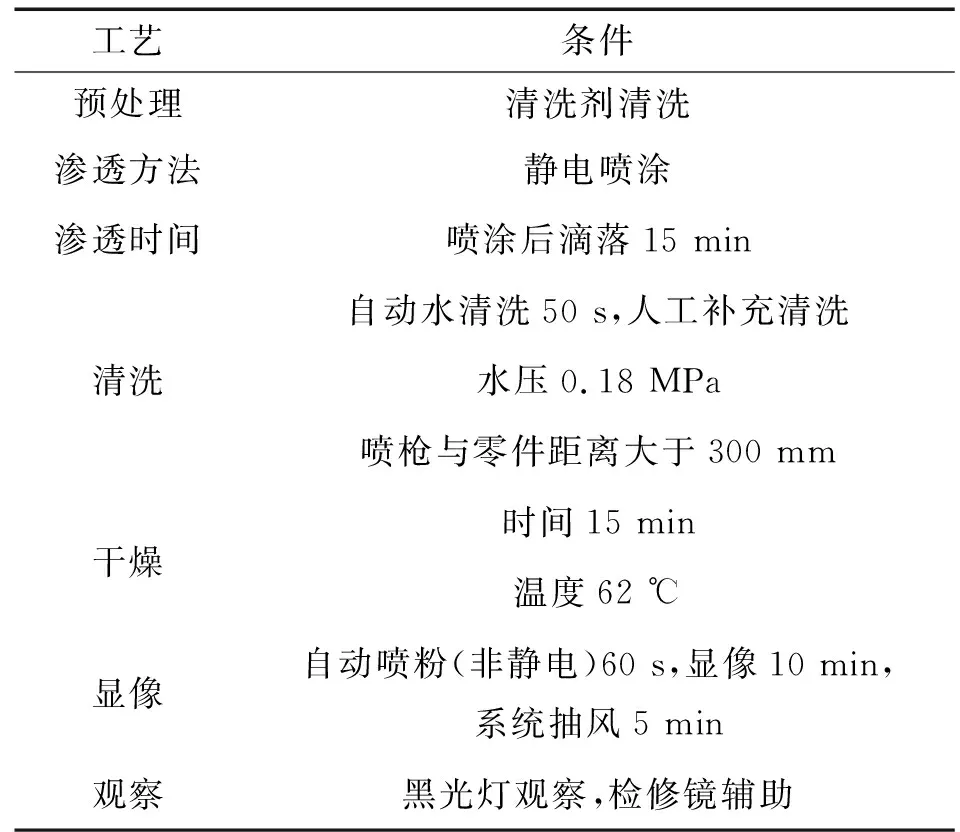

1.3 静电喷涂法渗透检测试验方法

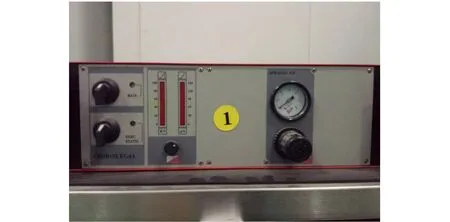

选用相同灵敏度级别的渗透液,利用Ardrox EG4A静电喷涂系统在机匣表面施加渗透液,验证复杂结构部位的渗透液的可达性。静电喷涂法试验参数见表2,静电喷涂系统调控面板外观见图4。在设备厂商推荐及试验验证下,系统电压设为10 kV,喷枪压力约0.25 MPa。

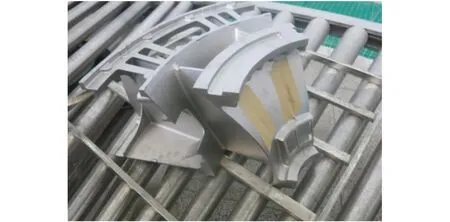

为了验证静电喷涂法中渗透液在支板内腔挡板背部、耳片背部等位置的可达性和静电吸附性,喷涂前将位于内涵流道内壁的支板工艺孔用纸胶带密封(见图5),模拟盲孔状态。将剖切件置于工作转台后开始喷涂,并在黑光灯下检查喷涂效果,对支板内腔进行补充喷涂,直到渗透液在零件表面形成均匀薄膜。

表2 静电喷涂法试验参数

图4 Ardrox EG4A静电喷涂系统调控面板外观

图5 喷涂前密封的工艺孔

1.4 内窥镜检验观察

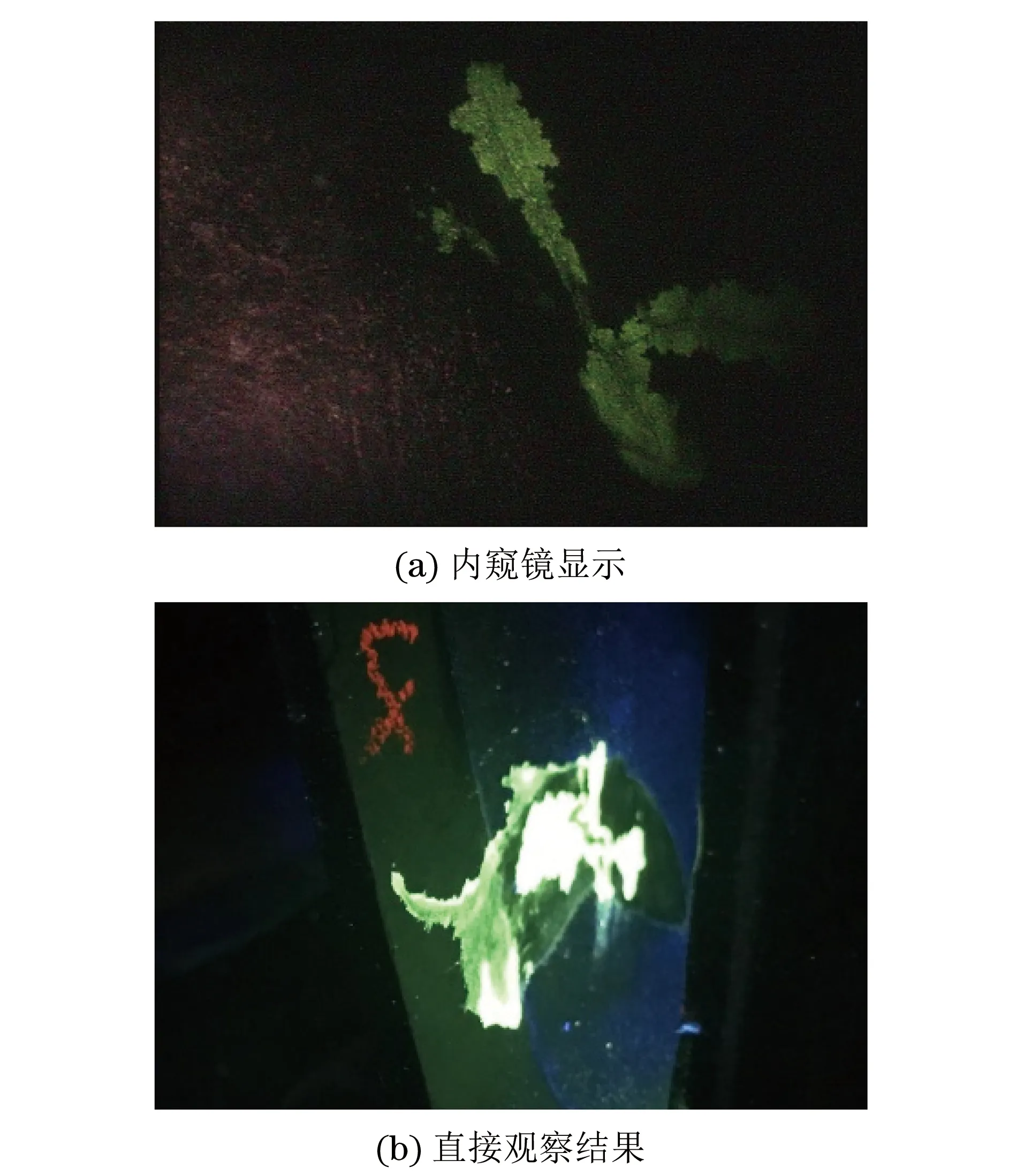

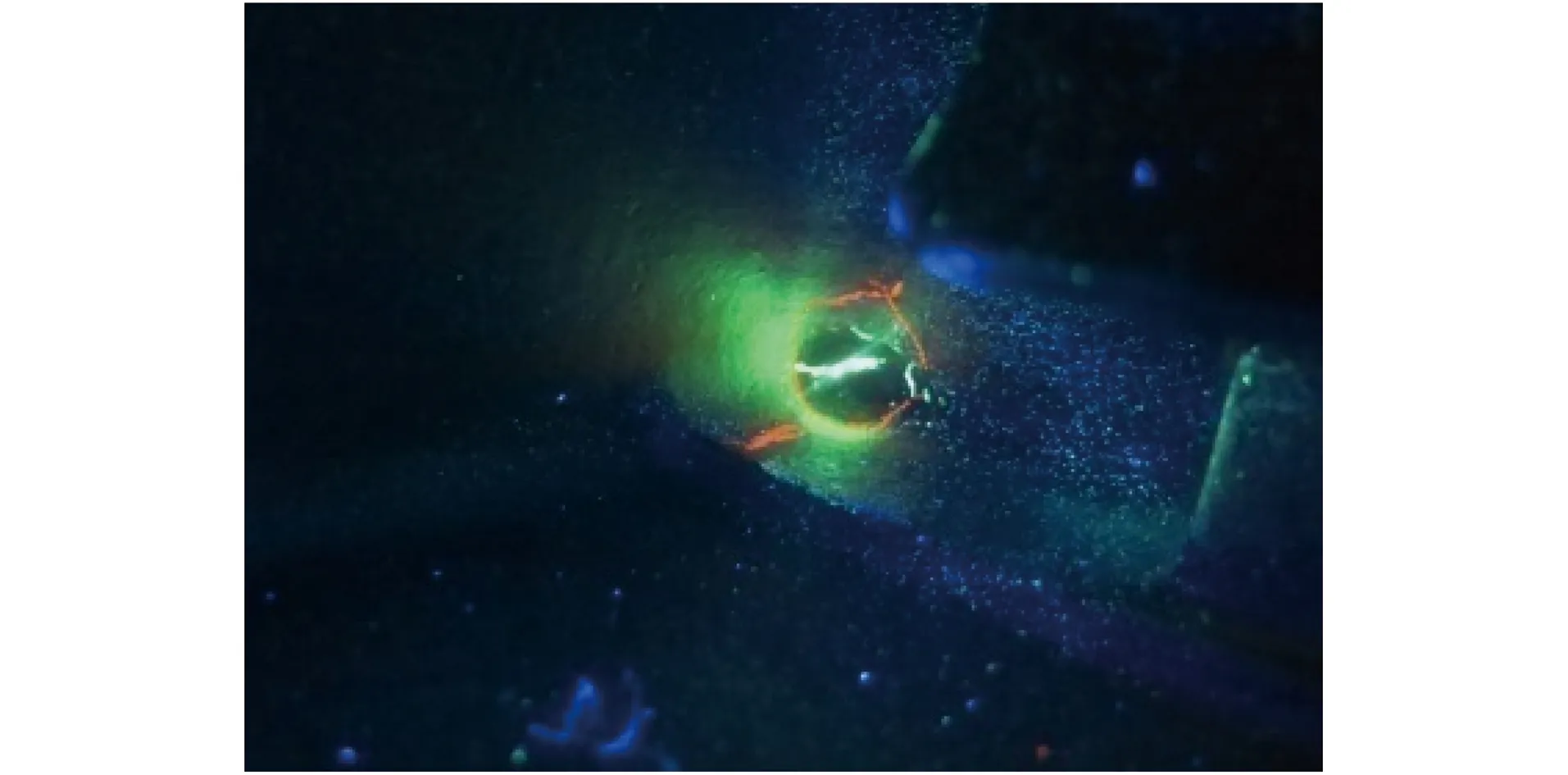

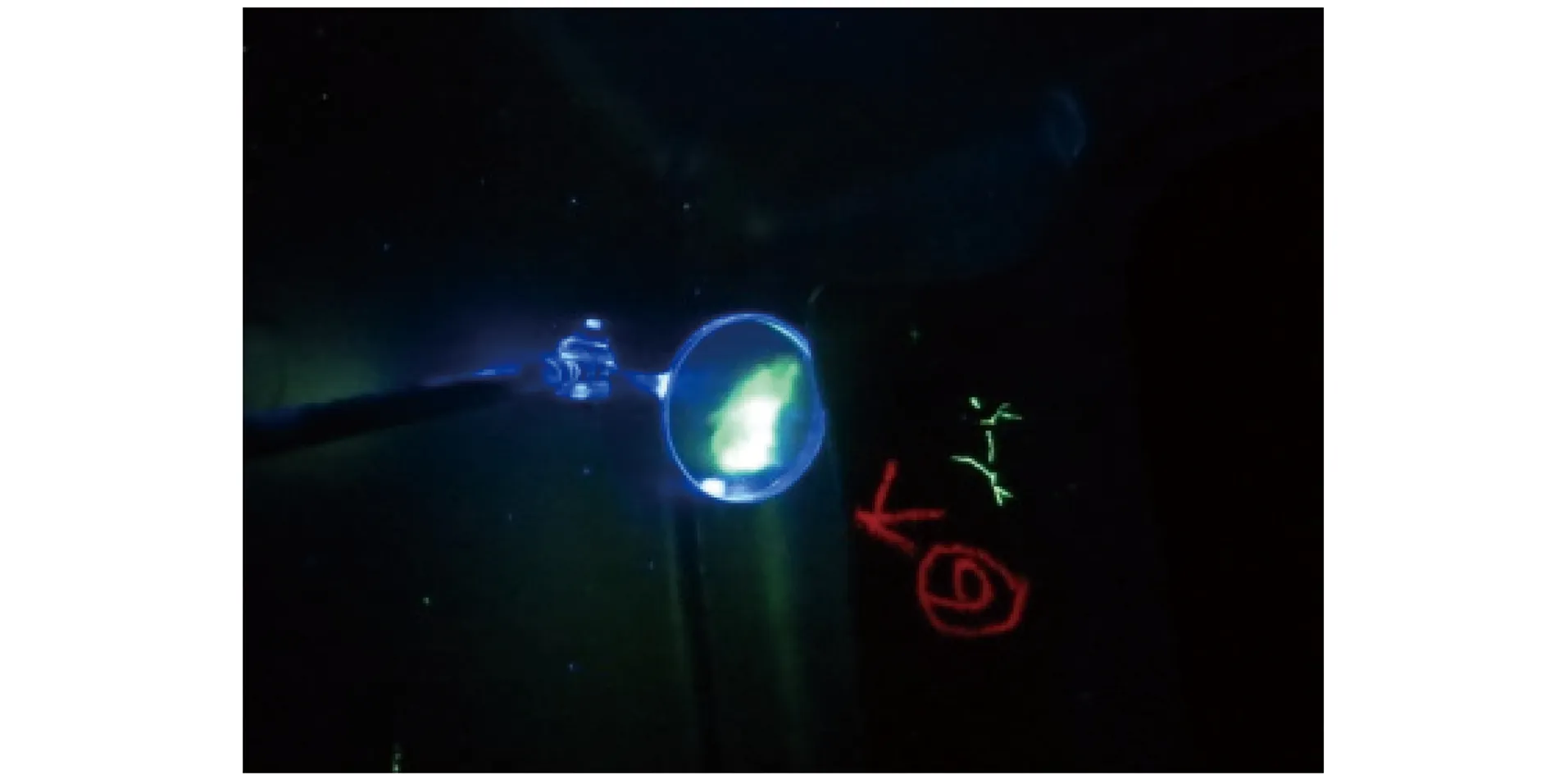

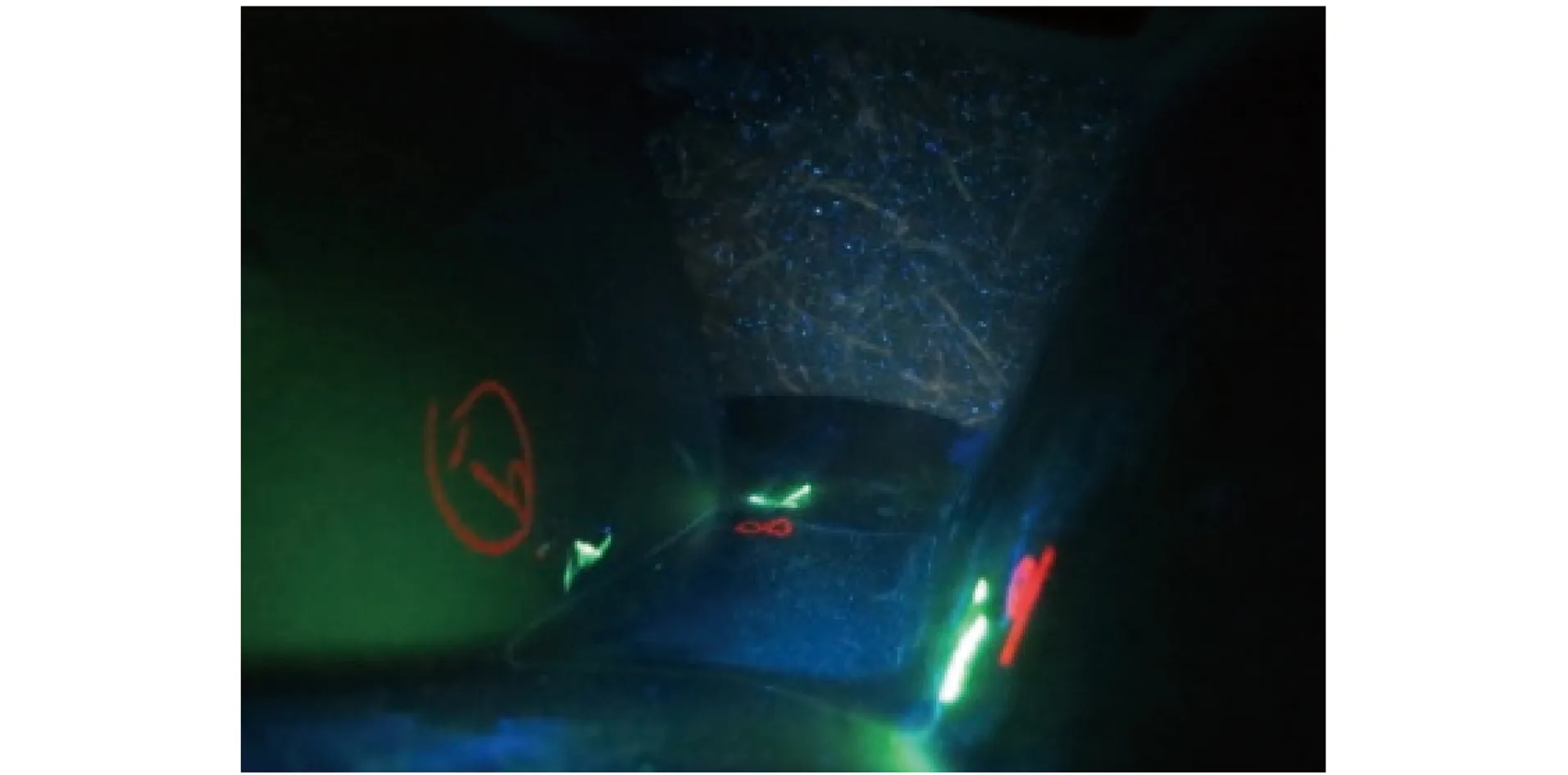

对支板内腔较深处、耳片后等目视不可达位置的缺陷,需要用内窥镜或检修镜辅助观察。为了验证内窥镜对中介机匣缺陷检验的可靠性,使用内窥镜观察试验中目视可见区域出现的典型显示(见图6,7)。由此可知,裂纹缺陷在内窥镜下可清晰显示,但由于光照度、探头分辨率等多种原因,内窥镜显示的亮度、清晰度均低于直观观察的。

图6 支板内腔位置内窥镜显示与直接观察结果

图7 耳片位置裂纹内窥镜显示与直接观察结果

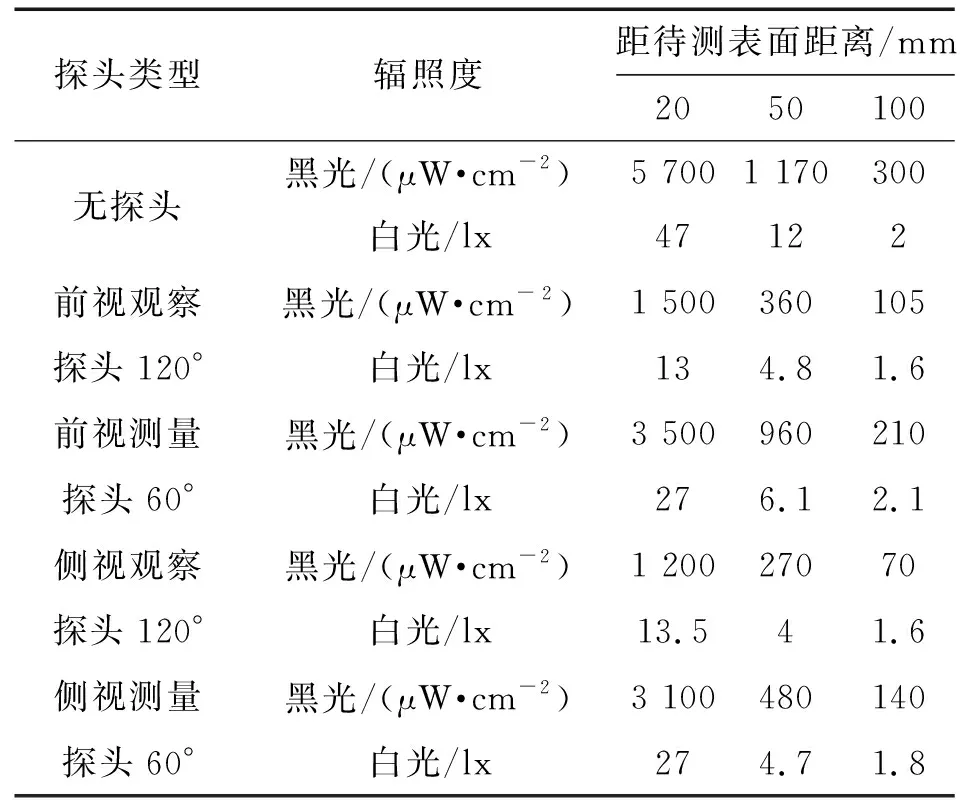

国内外渗透检测标准及部分航空公司程序文件等均对内窥镜检验时的光照度有要求。一般要求检验台距黑光灯滤光片380 mm或者待检表面的黑光辐射照度应不低于1 000 μW·cm-2,环境白光不超过20 lx。内窥镜在实际测量内腔时,腔体尺寸一般较小,因此探头距待测表面近,不会达到380 mm。采用数字式黑白光照度计测量了实验室现有的4种探头在不同测量距离上的黑白光辐照度,并分析数据变化特征对检测结果的影响。

2 试验结果与分析

2.1 浸渍法试验结果

按照表1的工艺流程完成显像工序后,在黑光灯下观察,随件PSM-5试块4点显示清晰,吹砂面背景良好,试验过程工艺可靠,零件背景呈蓝紫色,无多余荧光点显示。在图1~3的预制缺陷典型位置均有明显的荧光显示(见图8~10)。

图8 转角区缺陷显示(浸渍法)

图9 耳片背后缺陷显示(浸渍法)

图10 支板内腔缺陷显示(浸渍法)

2.2 静电喷涂法试验结果

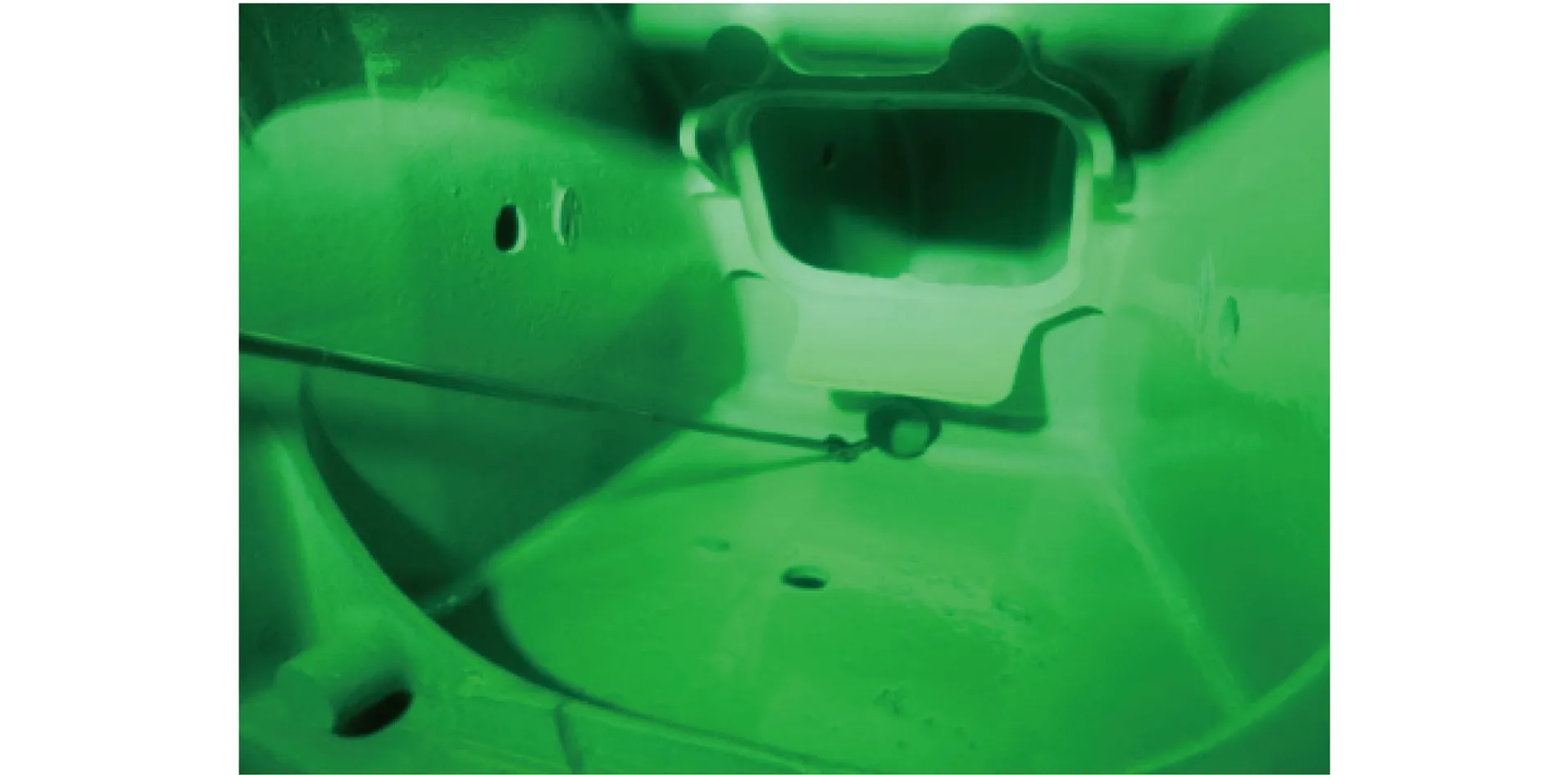

静电喷涂结束后使用检修镜对内腔正面和耳片后等位置进行观察,这些位置均完整涂覆(见图11)。将内涵流道内壁的纸胶带取下观察,两个支板内部挡板结构的背面均被渗透液均匀覆盖,且无淤积(见图12)。静电喷涂渗透液的可达性与吸附性良好。

图11 耳片背后覆盖照片

图12 支板内挡板背后覆盖照片

在滴落15 min后,按照表2中的参数进行工艺操作。手工补充清洗时间大约为10 min,为浸渍法手工清洗时间的一半。显像结束后在黑光灯下观察,零件背景良好,无多余荧光显示,相应位置缺陷显示结果(见图13~15)与浸渍法的显示结果一致。

图13 转角区缺陷显示(静电喷涂法)

图14 耳片背后缺陷显示(静电喷涂法)

图15 支板内腔缺陷显示(静电喷涂法)

由试验结果可得,静电喷涂法可使渗透液覆盖机匣的全表面,包括挡板、耳片背后等目视不可达位置,且无多余渗透液淤积,减少了清洗时间,背景良好,缺陷显示结果可靠。

2.3 内窥镜试验结果

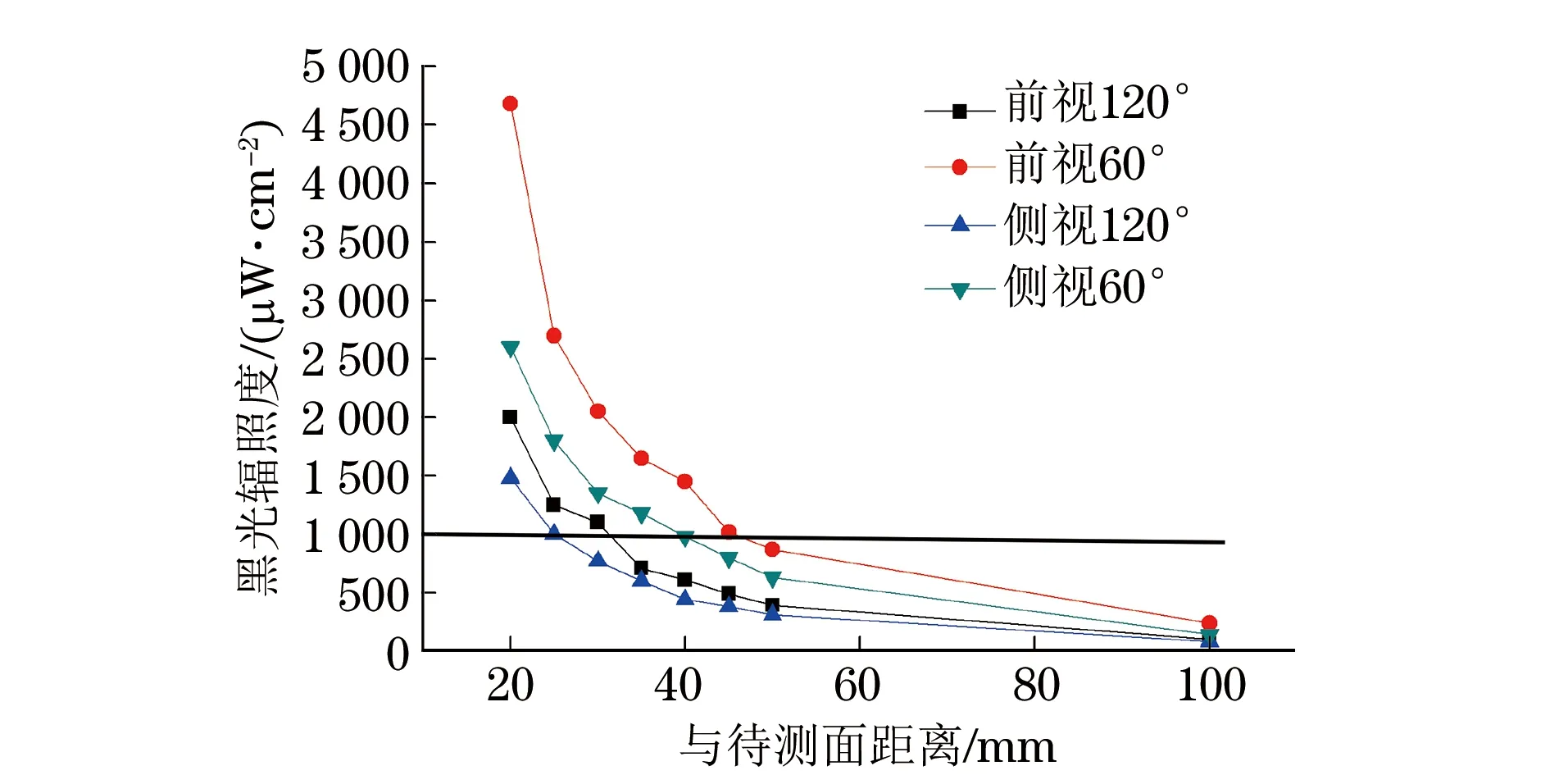

不同探头的辐照度分布如表3所示,将数据整理后制图,可观察到黑光辐照度随待测表面距离变化的趋势(见图16),可以看出:所有探头的黑光辐照度都随待测表面距离的增大而降低;同一类型探头如前视型探头,辐照角度小时能量集中,黑白光辐照度大,60°探头辐照度高于120°探头辐照度;前视60°探头的变化趋势最为明显;侧视型探头变化趋势稍缓和。以辐照度1 000 μW·cm-2为界,与各条曲线相交点对应的横坐标就是各个探头满足光照条件下的最远测量距离。

从试验结果可知,应根据待检内腔的大小选择合适的探头,在保证测量光照的条件下,才能得到最清晰的缺陷显示,提高判定的准确性与可靠性。

表3 不同探头的辐照度分布

图16 不同探头黑光辐照度与待测表面距离的变化曲线

2.4 小结分析

对于大型中介机匣的渗透液施加,浸渍法可实现渗透液的全表面覆盖,但需要大型场地、渗透槽、清洗槽、烘箱、喷粉柜等相应的配套,现场生产线检测条件无法满足时,一般采用手工刷涂法。经试验,完整刷涂一件直径为1 400 mm的大型机匣需要大约45 min,各部位表面实际渗透时间相差较大,检测效率低下且渗透液浪费严重。相比而言,在确认各部位可完全覆盖的情况下,静电喷涂法是一种高效、节约且可靠的方法。工业内窥镜拓宽了人眼的可视范围,但在渗透检验过程中,需要在满足黑光条件和内窥镜探头工作距离的条件下,才能得到可靠的检验结果。外接黑光光源灯泡在使用过程中辐照度不断衰减,应定期测试内窥镜光照条件是否满足标准要求。

3 结论

对于直径为1 400 mm的大型钛合金复杂结构机匣铸件,静电喷涂法可使渗透液覆盖机匣全表面,包括挡板、耳片背后等目视不可达位置,且无多余渗透液淤积,减少了清洗时间,背景良好,缺陷显示结果可靠。大型中介机匣内腔检验时,可通过反光检修镜或内窥镜辅助观察到耳片、挡板背后等目视不可达的位置,检查渗透液涂覆效果及检验缺陷。应定期测量内窥镜探头的有效工作距离,探头选择时根据腔体大小及缺陷部位,在与待检表面合适的工作距离下可以保证测量的光照条件,得到最清晰的缺陷显示,提高缺陷判定的准确性与可靠性。