不锈钢管道焊缝验证试块制作工艺对缺陷超声测长的影响

, ,,,

(中核武汉核电运行技术股份有限公司,武汉 430223)

无损检测技术能力验证是指对无损检测所采用的技术进行综合评价与验证,以验证其是否满足技术规格书的要求。目前,核电站无损检测技术能力验证在国际上以美国ASME(美国机械工程师协会)规范第XI卷附录VIII和欧洲ENIQ验证体系为代表[1],在国内,我国核安全监管当局也已经摸索出一条特有的无损检验技术能力验证体系。能力验证的重点主要集中在验证无损检测技术的检测能力和定量能力上,既要验证对缺陷的检测能力,也要验证对缺陷的准确测长和测高能力。能力验证是通过在验证试块上进行检测并实施的,进而给出检测结果,再由验证机构对检测结果进行综合分析,从而判定检测技术是否满足要求。

在针对奥氏体不锈钢管道焊缝进行超声检测技术能力的验证过程中,发现对于同一外表面轴向缺陷,当分别从内侧和外侧进行超声检测时,缺陷长度测量结果差异较大。针对这一异常现象,通过与验证试件制作方进行技术沟通,同时开展理论分析和模拟试验,最终找出该现象出现的原因,并得出了相应结论。

1 被检对象

被检对象为奥氏体不锈钢管道环焊缝,管道外径为952.5 mm,壁厚为82.5 mm,其母材材料为316LN奥氏体不锈钢。根据ASME规范和验证技术规格书的要求,受检焊缝的检验区域为焊缝以及焊缝两侧各6 mm的母材区域。

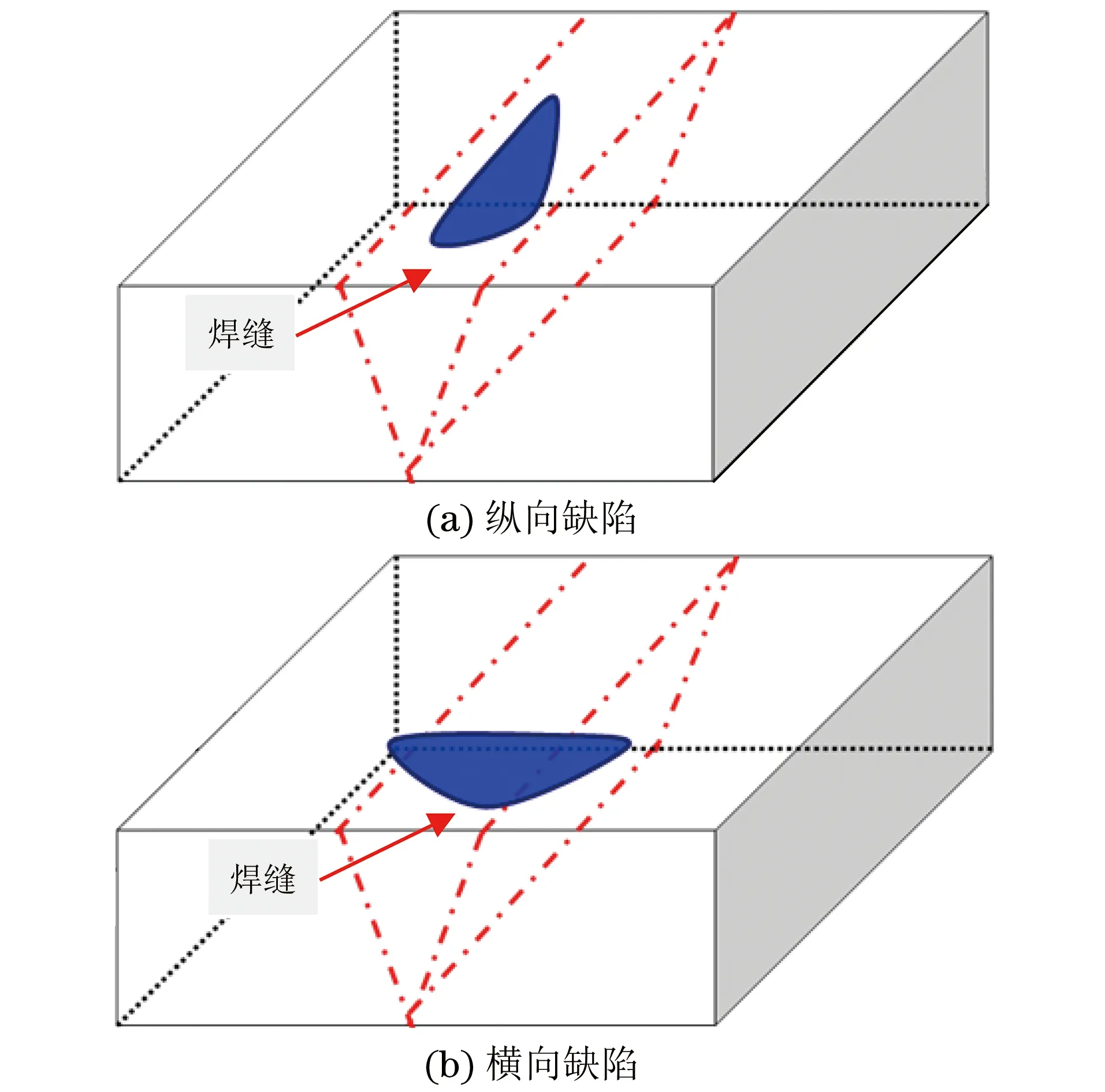

根据ASME规范,对于奥氏体不锈钢管道环焊缝的超声检测,要求从垂直于焊缝方向和平行于焊缝方向两个方向进行扫查。因此,在验证试件中一般设计有纵向缺陷和横向缺陷,纵向缺陷和横向缺陷位置示意如图1所示。纵向缺陷的长度方向平行于焊缝方向,缺陷位置一般设计在内表面、外表面和内部;横向缺陷的长度方向垂直于焊缝方向,缺陷位置一般设计在内表面和外表面。

图1 纵向缺陷和横向缺陷位置示意

2 案例分析

由于奥氏体不锈钢焊缝晶粒粗大,超声能量会产生较大的衰减[2],纵波波长比横波波长长,纵波在奥氏体中衰减小,因此在对奥氏体不锈钢管道焊缝进行超声检测时,采用双晶纵波探头,近表面区域采用45°,60°浅焦距探头,中、远部区域采用45°,37°深焦距探头[3]。对于体积缺陷,采用缺陷最高回波-6 dB法测量缺陷长度;对于面状缺陷,采用缺陷最高回波-12 dB法测量长度[4]。

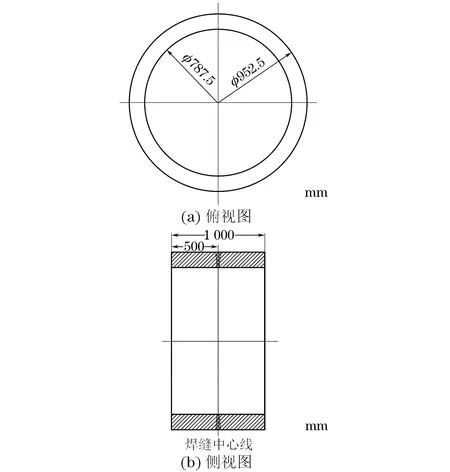

在针对某核电站开展超声检测验证试验时,使用的试件为不锈钢管道焊缝超声检测能力验证试件,其尺寸示意如图2所示。试件长度为1 000 mm,材料为SA376/TP316LN,焊缝材料为SA182F316LN,焊缝厚度为82.5 mm,管道外径为952.5 mm。

图2 试验试件尺寸示意

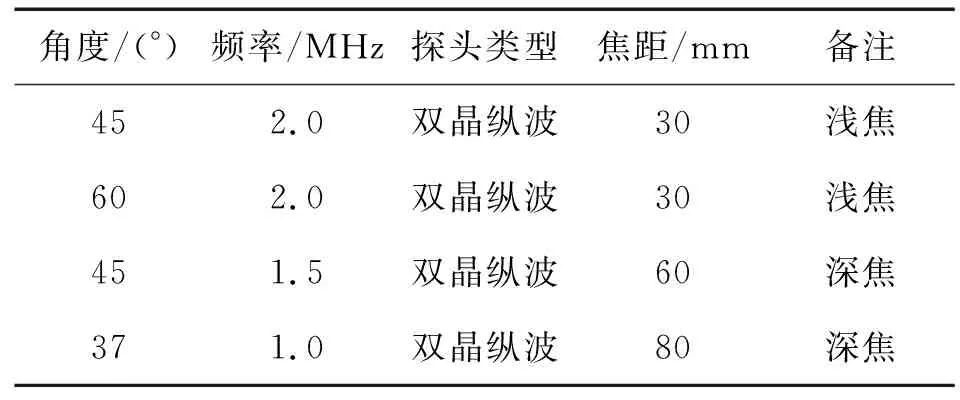

使用的周向扫查超声探头参数如表1所示。

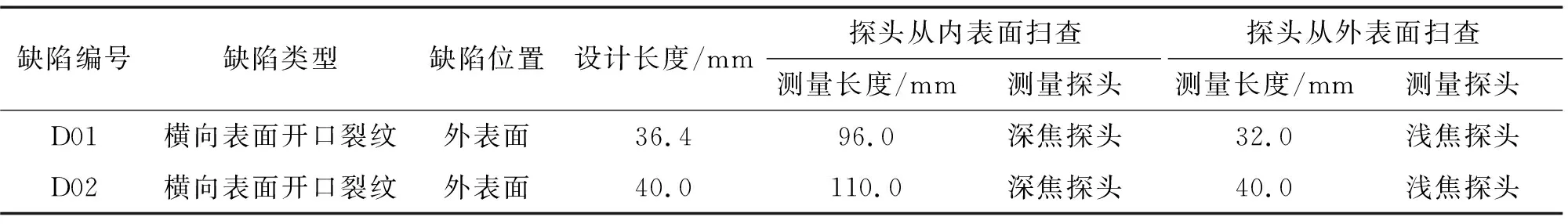

对不锈钢管道焊缝能力验证试件进行扫查,发现从管道外侧和内侧对同一个外表面横向表面缺陷进行长度测量时,存在测量结果差异较大的现象,其具体特征如下所述。

表1 周向扫查超声探头参数

(1) 从管道外侧进行扫查时,采用浅焦距探头对缺陷长度进行测量,其长度测量值与设计值吻合,误差较小。

(2) 从管道内侧进行扫查时,采用深焦距探头对缺陷长度进行测量,其长度测量值与设计值的误差较大。

(3) ASME规范在奥氏体不锈钢管道环焊缝超声检测技术验证的要求中指出,缺陷长度测量值与方均根误差不超过19 mm[2]。

缺陷长度测量结果对比见表2。

3 缺陷制作工艺与超声检测分析

3.1 缺陷制作工艺分析

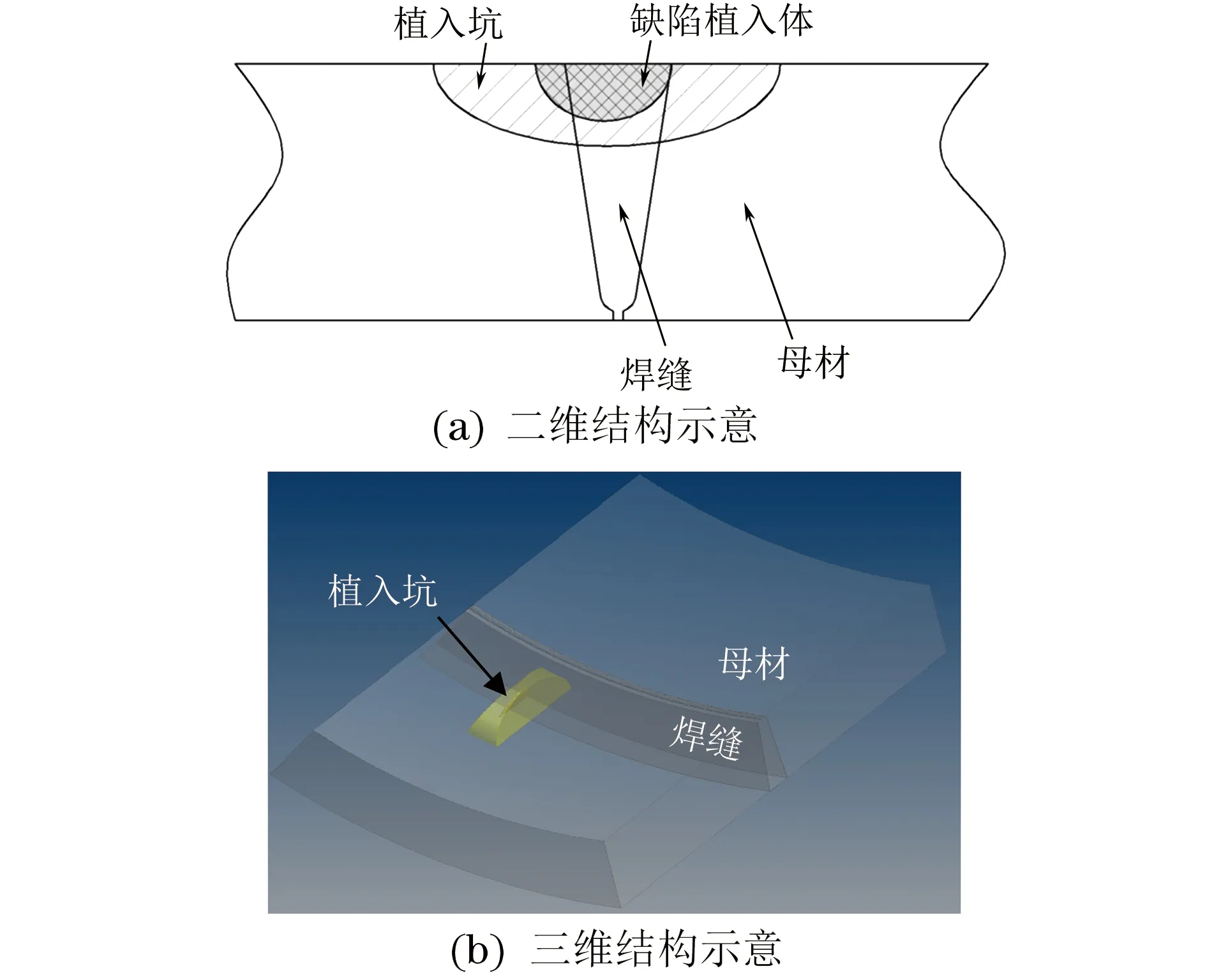

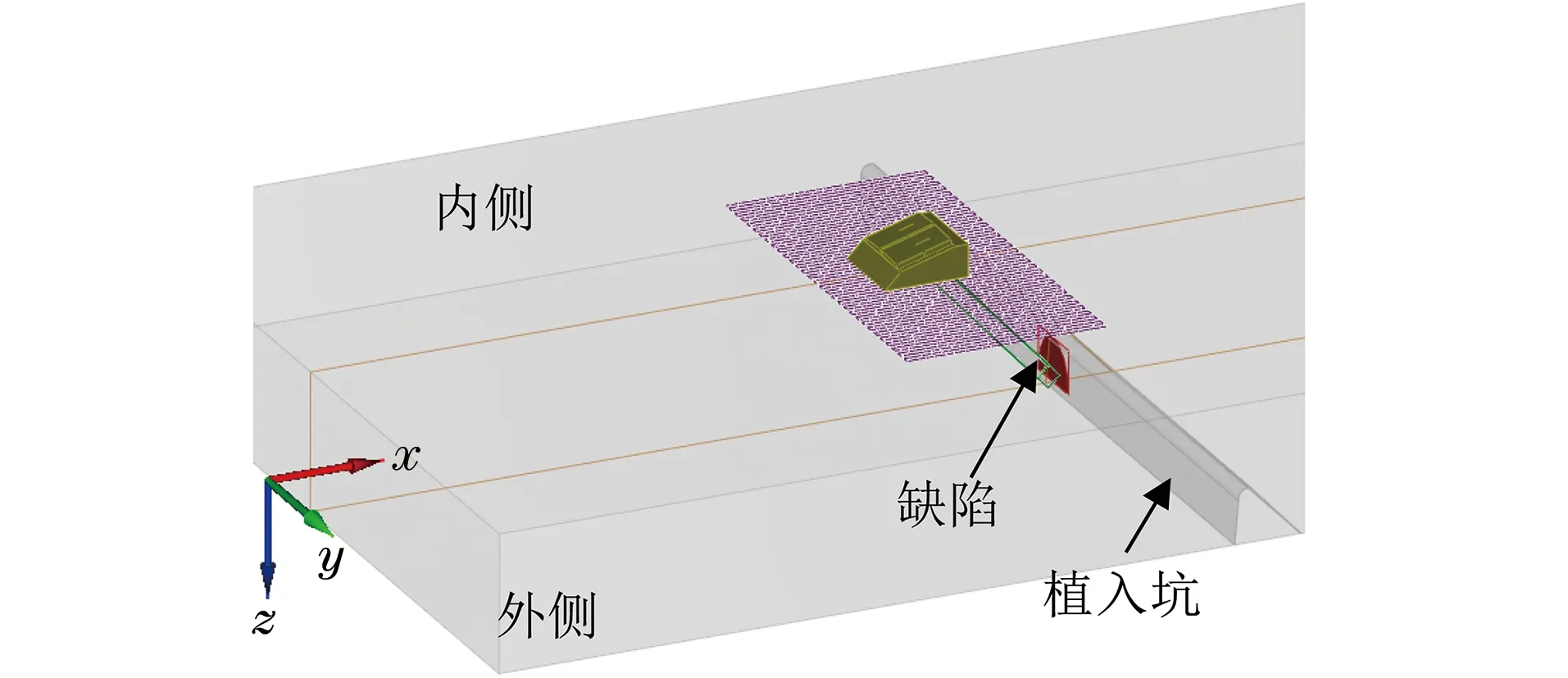

采用植入式方法制作验证试件的缺陷。制作横向缺陷时,先在试件上缺陷预埋位置处垂直于焊缝的方向上挖出一个植入坑,然后将制作好的包含有缺陷的植入体放入该植入坑,并采用与管道焊缝材料一致的焊材将缺陷植入体、植入坑和母材焊接为一体,最后通过手工打磨方式将植入坑区域打磨至与试件外形尺寸一致。含缺陷试件的结构示意如图3所示。

表2 缺陷长度测量结果对比

图3 含缺陷试件的结构示意

3.2 超声波理论及试验结果分析

整个植入坑中除去植入体的区域均填充了焊接的焊缝材料,由于焊缝材料与母材材料在晶粒结构和尺寸上不同,因此植入坑焊缝和母材交界面形成了声阻抗不同的界面。

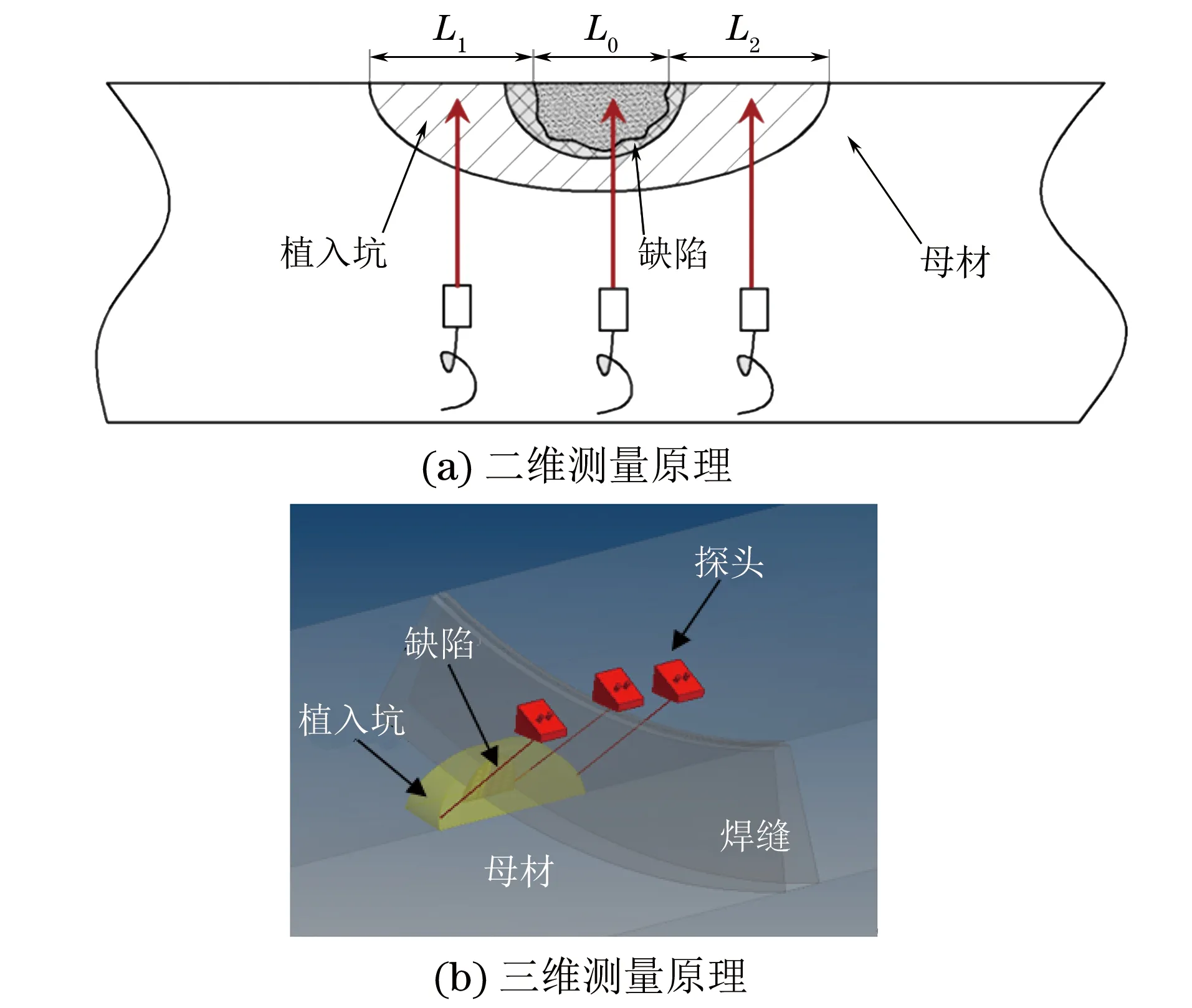

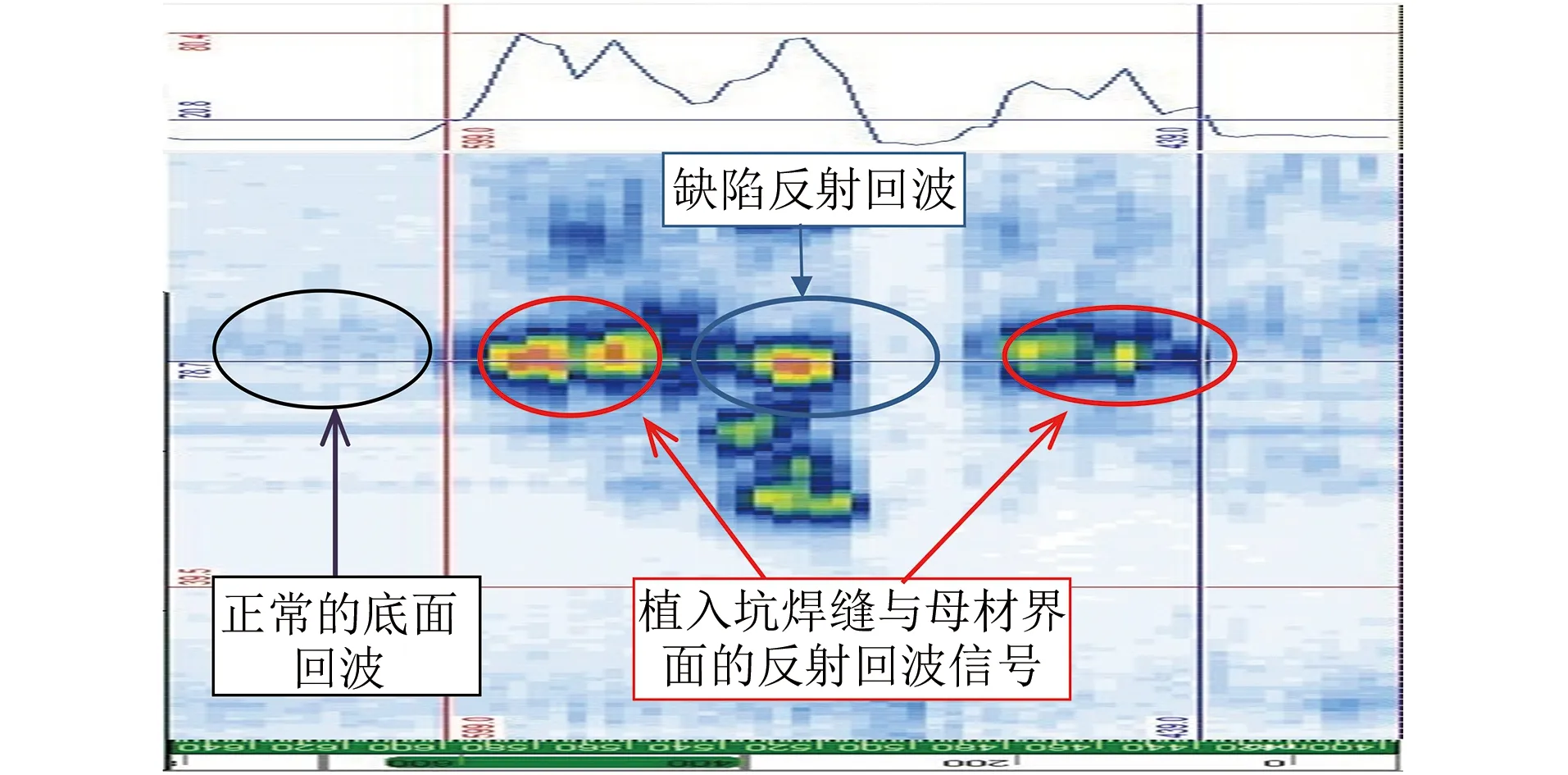

对于深焦距探头,当超声波声束入射到植入坑焊缝与母材的界面上时会发生端角反射现象(见图4),产生端角反射回波信号。该非缺陷引起的端角反射回波信号幅值高于正常底面回波信号幅值,同时又与缺陷反射回波幅值相近,无法区分缺陷信号,使得测量长度约为L0+L1+L2(L0为缺陷设计长度,L1和L2为非缺陷反射回波影响带来的测量长度),深焦探头长度测量原理示意如图5所示,深焦探头长度测量信号如图6所示,深焦探头的缺陷测量长度远大于设计长度。

图4 深焦探头界面端角反射示意

图5 深焦探头长度测量原理示意

图6 深焦探头长度测量信号

图7 浅焦探头界面反射示意

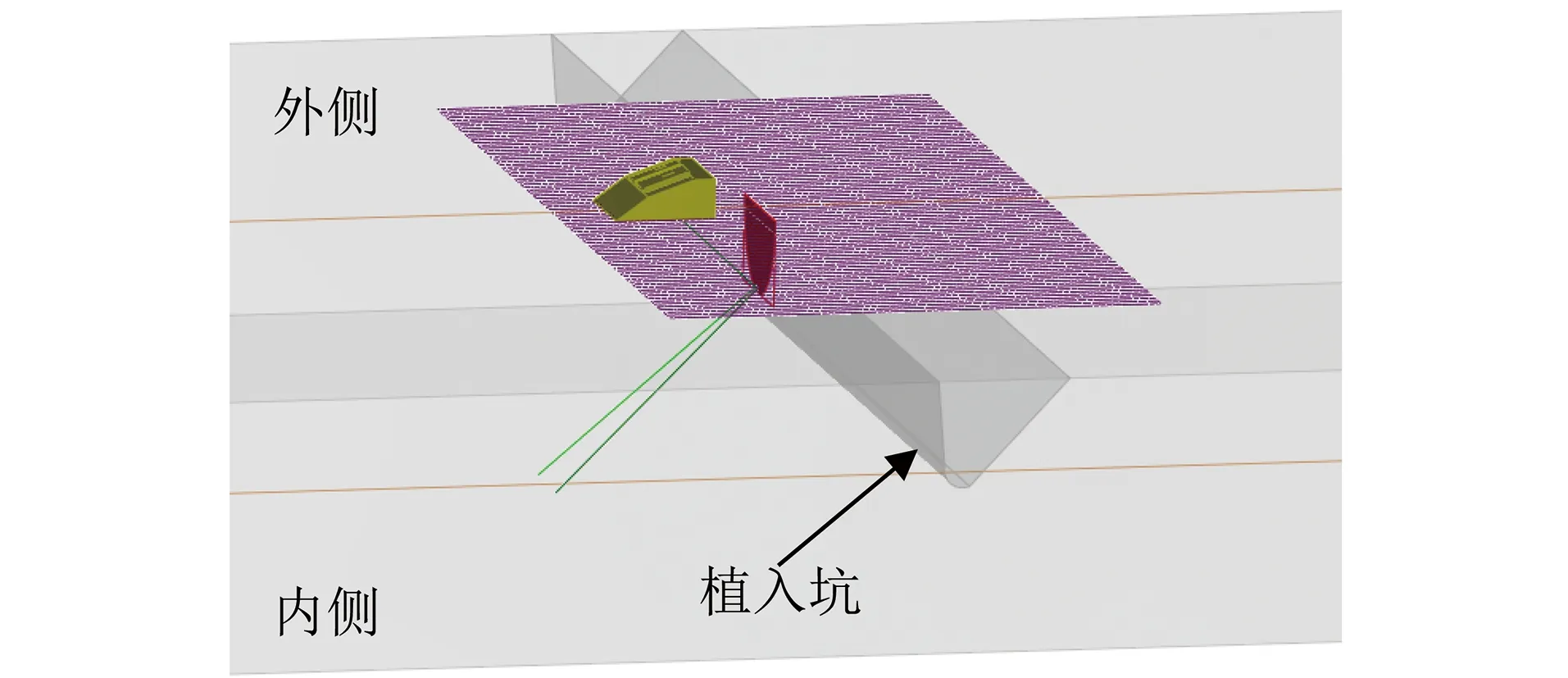

对于浅焦距探头,当超声波声束入射到本侧植入坑焊缝与母材的界面上时,不会发生端角反射现象(见图7),界面反射回波远弱于缺陷引起的反射回波。因为没有干扰长度测量信号的存在(见图8),所以浅焦探头对扫查面侧缺陷进行长度测量时,缺陷的测量长度与设计长度偏差较小。

图8 浅焦探头长度测量信号

4 模拟试验

为了对理论分析的结果进行确认,使用CIVA模拟软件开展模拟试验,并对试验结果进行分析。

4.1 模拟试验模型

为了确认缺陷制作加工时的植入坑对缺陷长度测量的影响,根据CIVA软件本身的功能特点,采用平面工件这种简化模型进行声场模拟试验。基本模型参数设置如下所述。

(1) 工件:材料为奥氏体不锈钢,厚度为82.6 mm,长度为1 000 mm,宽度为500 mm。

(2) 植入坑:高度为32 mm,长度方向贯穿整个工件,填充材料为不锈钢焊缝材料,其声阻抗与母材材料不同。

(3) 缺陷:半椭圆平面型缺陷,长度为40 mm,高度为26 mm,表面开口。

(4) 探头:探头模型参数见表2。

表2 探头模型参数

(5) 扫查方式

① 采用模型参数如表2所示的深焦探头,从缺陷对侧实施模拟周向扫查,深焦探头内侧扫查模型如图9所示。

图9 深焦探头内侧扫查模型

② 采用模型参数如表2的浅焦探头从缺陷所在的一侧实施模拟周向扫查,浅焦探头外侧扫查模型如图10所示。

图10 浅焦探头外侧扫查模型

4.2 模拟试验结果

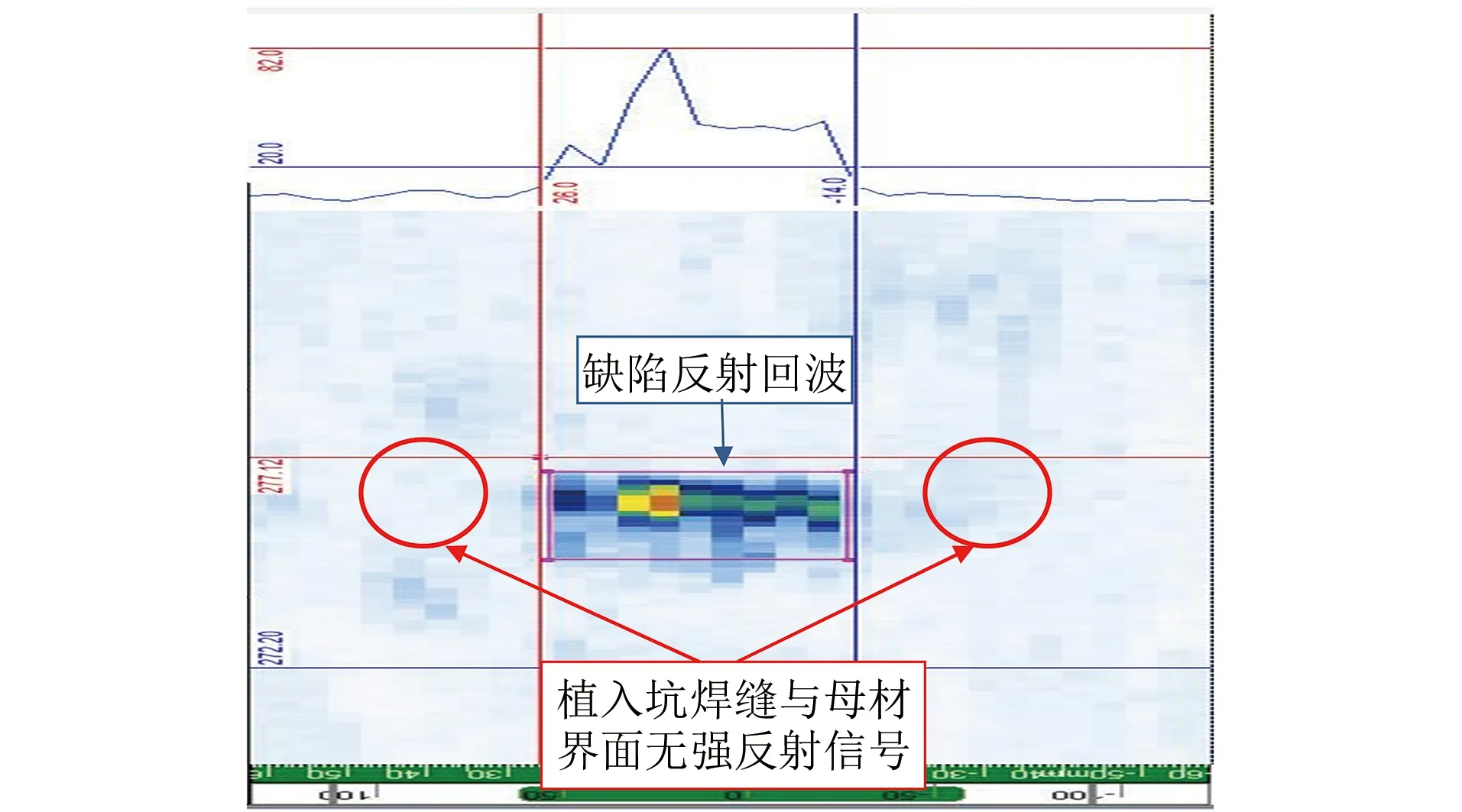

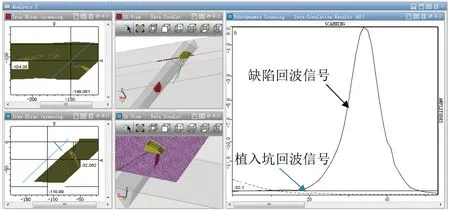

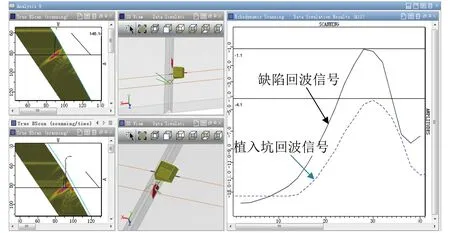

(1) 当采用浅焦探头从外侧扫查时,植入坑焊缝与母材界面回波信号幅值远弱于缺陷回波信号幅值(弱12 dB以上),浅焦探头扫查模拟结果如图11所示。当采用缺陷最高幅值-12 dB法对缺陷测长时,植入坑焊缝与母材界面回波信号将对长度测量结果无影响。

图11 浅焦探头扫查模拟结果

(2) 当采用深焦探头从内侧进行扫查时,植入坑焊缝和母材界面回波信号幅值与缺陷回波信号幅值相当(差异不大于3 dB),深焦探头扫查模拟结果如图12所示。当采用缺陷最高幅值-12 dB法对缺陷测长时,植入坑焊缝与母材界面回波信号将对长度测量结果产生影响。

图12 深焦探头扫查模拟结果

5 结论

(1) 在横向缺陷制作加工过程中,由于植入坑焊缝与母材材料声阻抗不同,沿植入坑长度方向,在植入坑两侧产生了声阻抗不同的异质界面。

(2) 浅焦距超声探头在缺陷侧扫查时,在该异质界面产生的反射回波远弱于缺陷自身的反射回波,未对缺陷的长度测量产生干扰,缺陷测量长度与设计长度吻合。

(3) 深焦超声探头在缺陷对侧扫查时,在该异质界面上产生的反射回波较强,与缺陷反射回波幅值相近,对缺陷的长度测量产生干扰,造成缺陷测量长度与设计长度的误差较大。

(4) 长度测量异常现象是由埋置缺陷后的材料差异引起的,这种材料差异使得端角反射回波信号与缺陷回波信号混合在一起,无法分辨区分。

(5) 在不锈钢管道焊缝超声验证试块的制作过程中,需要设计优化的缺陷植入方法,减小植入坑材料与母材之间的声阻抗差异,以避免材料差异造成的缺陷长度测量异常现象。