涡流检测磁化管道时频率对线圈阻抗的影响

,, ,

(1.中油管道检测技术有限责任公司,廊坊 065000;2.大庆油田有限责任公司 天然气分公司,大庆 163000)

随着油气供需量的不断增大,油气管道的口径和运行压力也随之增大。管道在运营初期和长期服役以后,管材、施工质量、外部干扰、土壤等周围环境以及高压、高速的输送介质都会对管道造成腐蚀、裂纹、变形等损害,如不及早发现并预防,很有可能导致管道失效而造成重大安全事故。因此,必须定期对管道进行检测和安全评估。管道内检测技术被广泛应用于油气管道的无损检测作业中[1-2]。由于漏磁、涡流技术不受输送介质的限制,且具有检测效率高等优点,是目前应用最为成熟的管道内检测技术。霍尔传感器和涡流线圈可集成在同一个探头壳体内,将二者采集到的数据进行综合分析可以提高对缺陷的检测能力。涡流线圈的阻抗变化除了与缺陷自身有关外,还与激励信号的频率密切相关。因此,研究涡流线圈经过内外壁缺陷时,不同的激励频率对线圈阻抗的影响规律,对涡流检测电路的设计和信号特征的判别具有重要意义[3-6]。

目前国内直径为1 000 mm及以上的油气管道材料多为X80钢,当检测探头宽度不大于40 mm时,该类油气管道与管道内壁贴合。由于曲率造成的最大提离值小于0.2 mm,这个值相对于缺陷深度可忽略不计,由此可用平板代替大口径钢管作为研究对象。利用ANSYS Maxwell 有限元仿真软件,以X80钢板做为被测体,仿真计算了不同激励频率的涡流线圈经过钢板内外表面上缺陷时线圈阻抗的变化规律,并按仿真模型同比例制作了测试平台,在测试平台上用阻抗分析仪测量了检测线圈的阻抗,测量结果与仿真结果吻合。

1 模型建立

1.1 ANSYS Maxwell二维涡流场仿真的理论基础

通过式(1),(2)组成的方程组来计算A和φ,并完成对涡流问题的求解。

(1)

式中:A为矢量磁位;φ为标量电位;σ为电导率;ε为介电常数;ω为时谐场的角频率;μ为磁导率。

(2)

式中:Ω为导体横截面积域;IT为导体的总电流。

这两个公式都可以通过时谐麦克斯韦方程组推导得出,其表达式如式(3)所示。

(3)

式中:B为磁感应强度;E为电场强度。

将矢量磁位A的定义式×A=B和电场E与A的关系式E=-jωA-φ,代入到式(3)可得到式(1),其右侧是复数电导率σ*=σ+jωε与电场强度E=-jωA-φ的乘积,其结果是复数电流密度J。其包含有3个分量:Js=-σφ为源电流密度,与标量电位的微分相关;Je=-jωσA为感应涡流密度,由时变的磁场产生;Jd=jωε(-jωA-φ)为位移电流密度,由时变的电场产生。

求解问题时,通常需要确定的是与激励源相连的导体内的总电流,因此,将式(1)右侧部分在导体横截面域内进行积分就可求得流过导体的总电流。

1.2 实体模型参数

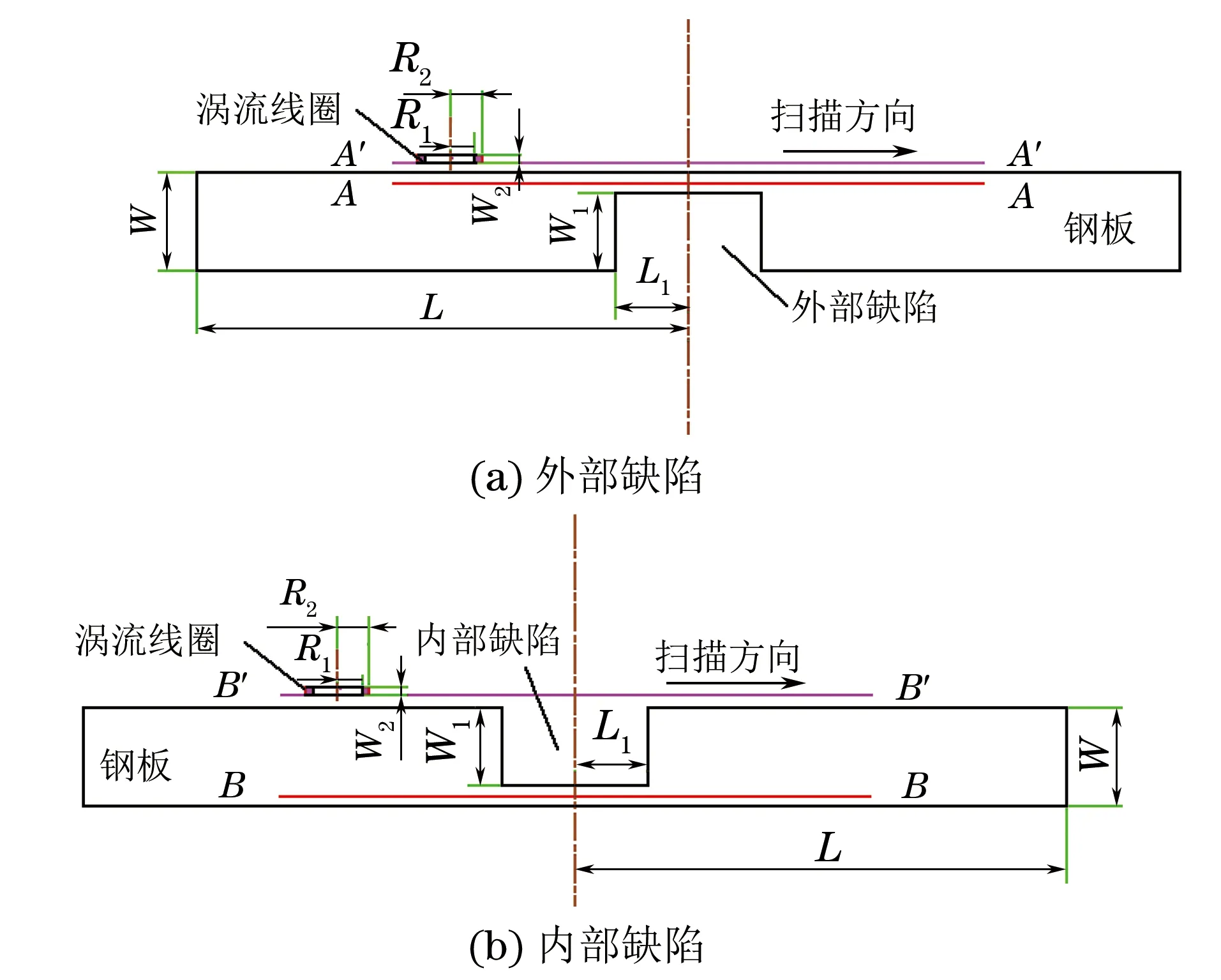

为了仿真不同激励频率的线圈经过内外壁缺陷时的阻抗,建立ANSYS Maxwell二维涡流场(见图1)。钢板的厚度为W,长度为2L,电导率为σ1,在钢板内外侧分别加工缺陷,缺陷长度为2L1,深度为W1。涡流线圈采用扁平柱状空心放置式线圈,并将其置于被测钢板上方1 mm处,其内径为R1,外径为R2,高度为W2,电导率为σ2。

图1 外部缺陷和内部缺陷的二维涡流有限元模型

仿真模型采用二维笛卡尔坐标系xy平面模型,整个分析域应当向x,y方向无限延伸,但实际数值计算中,求解域用一个足够大的有限背景空气区域代替,因此,有限区域边界上的场量不能强制为0。研究中将背景区域周围4个边界都设成气球边界,磁场既不平行也不垂直于气球边界。由于线圈与背景区域交界条件为自然边界条件,这意味着跨越物体之间界面磁场强度H的切向分量和磁感应强度B的法向分量是连续的,其由泛函求极值自动满足,因此不用考虑[3]。同时仿真模型需要满足以下假设条件:① 时变电磁场做周期性变化,其表达式为F(t)=Fmcos(ωt+θ);② 所有量必须有相同的角频率,但可以具有不同的相角;③ 所有电流量与导体的横截面正交;④ 忽略涡流探头的运动速度;⑤ 线圈中的涡流忽略不计;⑥ 模型中各种材料的电导率在计算范围内设为常量。

仿真时涡流线圈沿缺陷一侧经缺陷中心以步长d移动到另一侧,形成测量路径A′-A′和B′-B′,线圈每个步长移动后的位置为xi。

1.3 确定仿真参数

铁磁性材料被饱和磁化后,位于内外壁缺陷处的磁导率将发生明显变化。因此,钢板的磁导率不能用B-H表征,采取如下的方法计算钢板的相对磁导率μr。

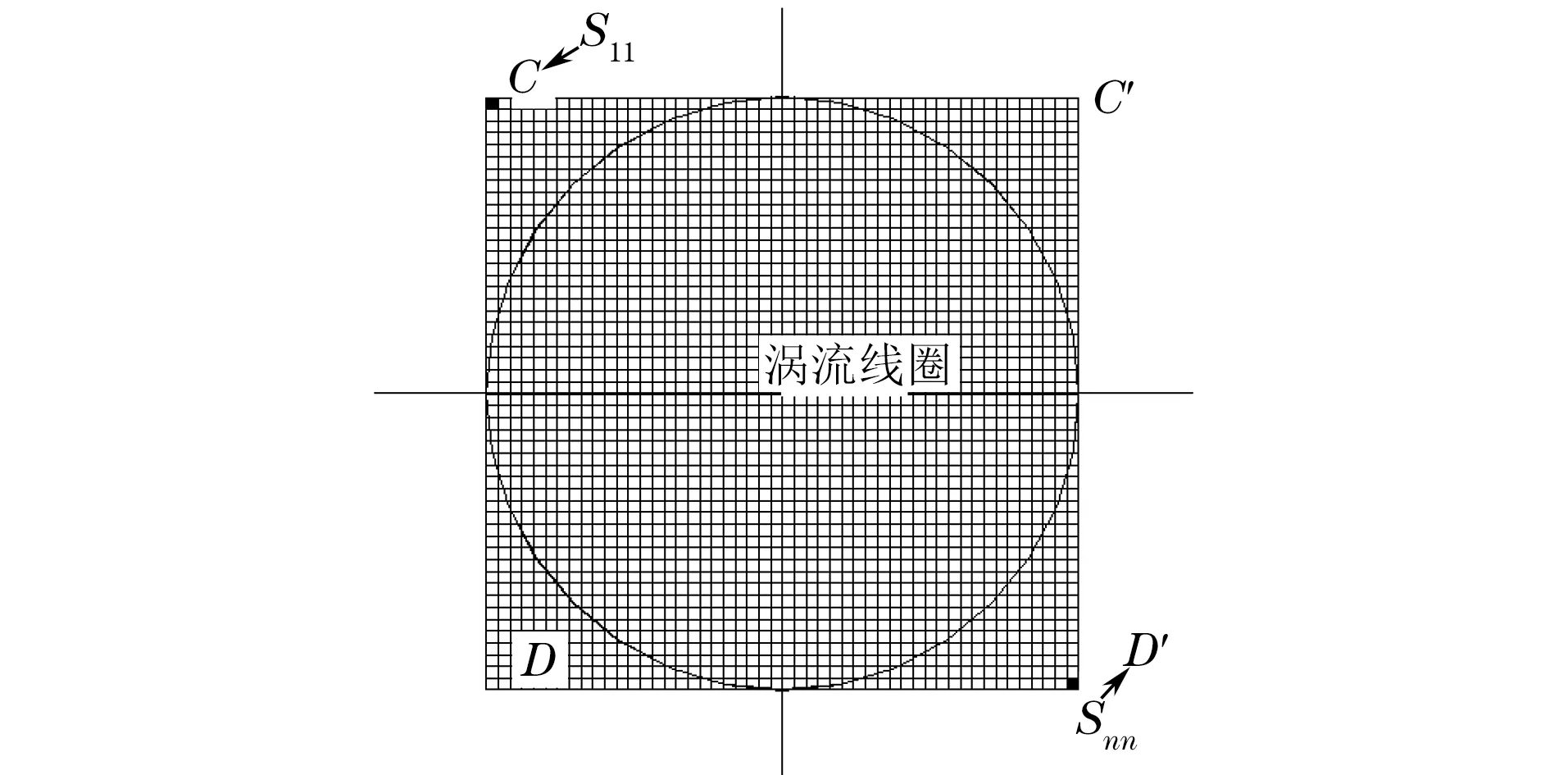

(1) 将检测线圈内径圆周的外切正方形CC′DD′划分成nxn个小单元。检测线圈面积划分示意如图2所示。

图2 检测线圈面积划分示意

将落在线圈内的单元做归一化处理,计算出各小单元所占线圈总面积的比例,线圈外部的小单元面积设为0,从而构造nxn维矩阵C。

(4)

(5)

式中:R1为线圈内圈半径;d1为扫描步长。

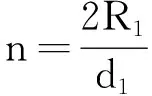

图3 测量路径示意

(2) 将包含涡流线圈的正方形CC′DD′置于缺陷侧钢板上方1 mm处,沿缺陷一侧经缺陷中心以步长d移动到另一侧,形成测量路径A′-A′和B′-B′,这样形成m个测量点,测量路径示意如图3所示。

(6)

(3) 将每个测量点处正方形CC′DD′下方钢板上仿真得到的相对磁导率,在x,y方向均以步长d计算生成m个n维方阵MiUr。

(4) 用n维方阵C点乘n维方阵MiUr后得到m个C*MiUr方阵,对每个方阵中的所有元素求和,得到的值就是每个计算位置线圈下的等效平均相对磁导率μri。

涡流线圈的阻抗为

Z=R+j2πfL

(5)

式中:Z为线圈的阻抗;R为线圈的电阻;L为线圈的电感;f为激励频率。

阻抗角θ可由式(6)求得。

(6)

仿真时将线圈的扫描位置x和激励频率f作为参数变量,仿真过程中通过赋给线圈每个位置xi对应钢板的线圈面积覆盖区的平均相对磁导率μri,可以直接计算出不同频率时每个扫描位置xi处线圈的电阻R和电感L,结合对应的激励频率还可以算出线圈等效阻抗Z及阻抗角θ。

2 仿真及试验结果

模型中钢板的厚度为10 mm,长度为200 mm,电导率为0.46×107S·m-1,缺陷长度为40 mm,深度为7 mm。涡流线圈内径为5 mm,外径为6 mm,高度为1 mm,电导率为0.58×108S·m-1,线圈匝数为40,激励源选用电流源,电流为0.5 A,激励频率f分别选择20,200,2 000 kHz。扫描长度为100 mm。

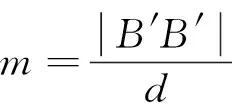

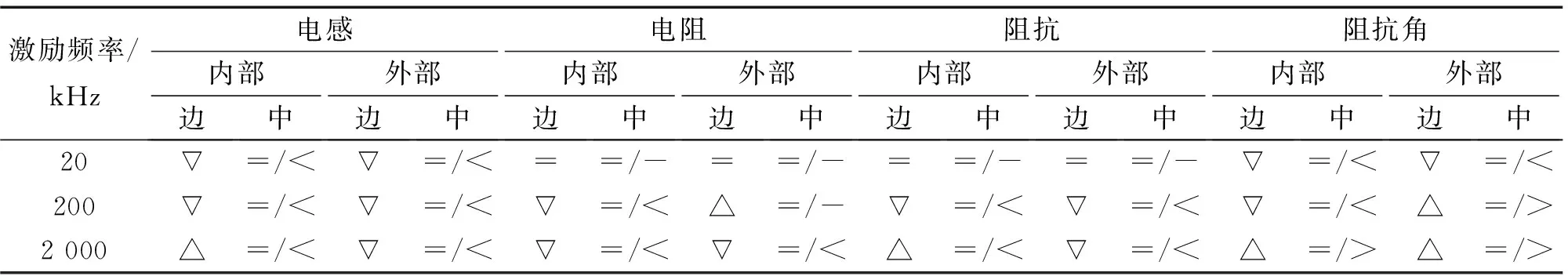

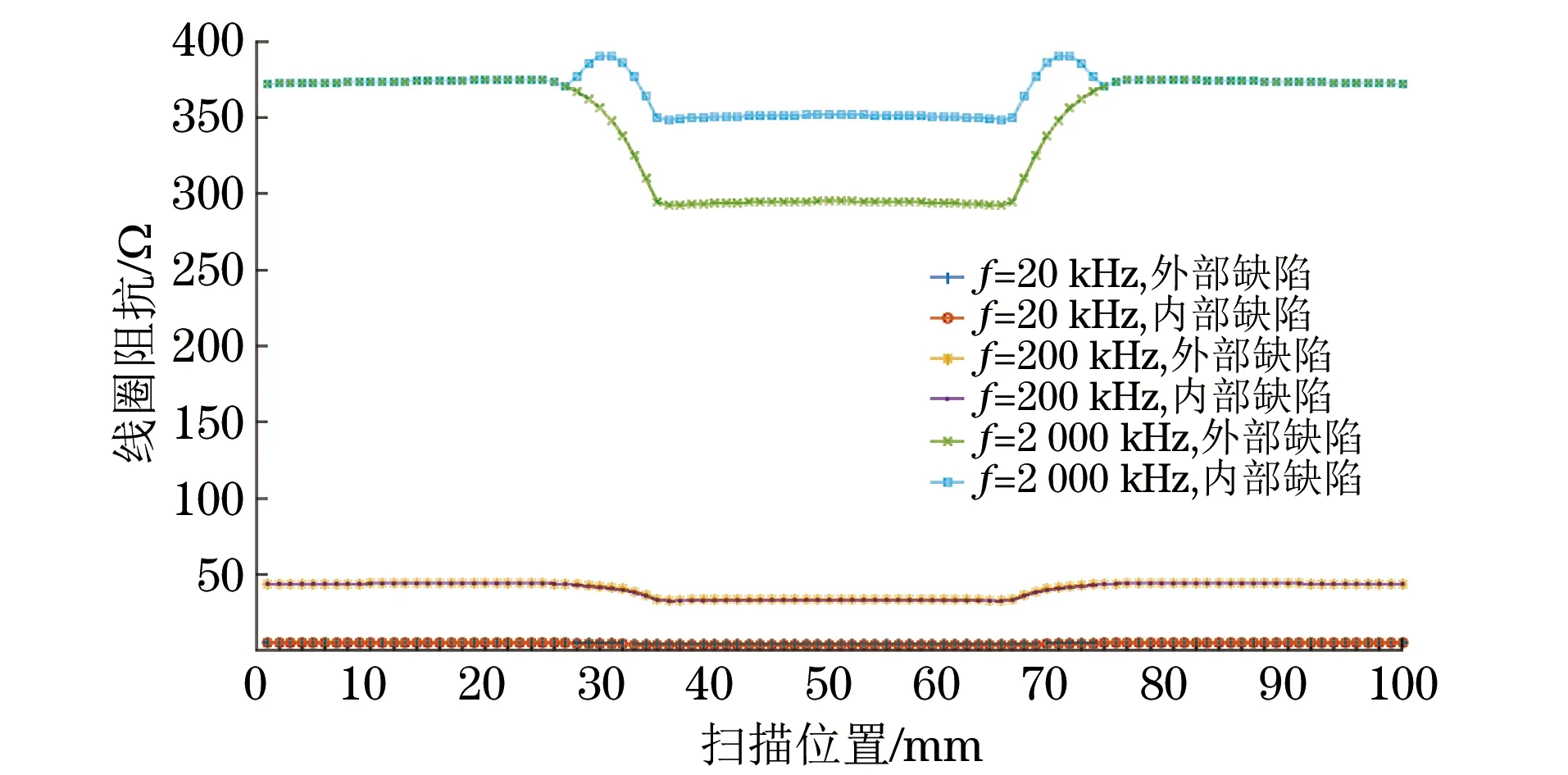

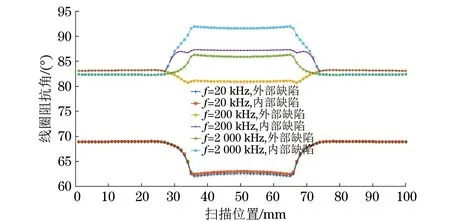

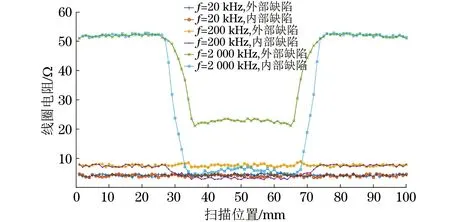

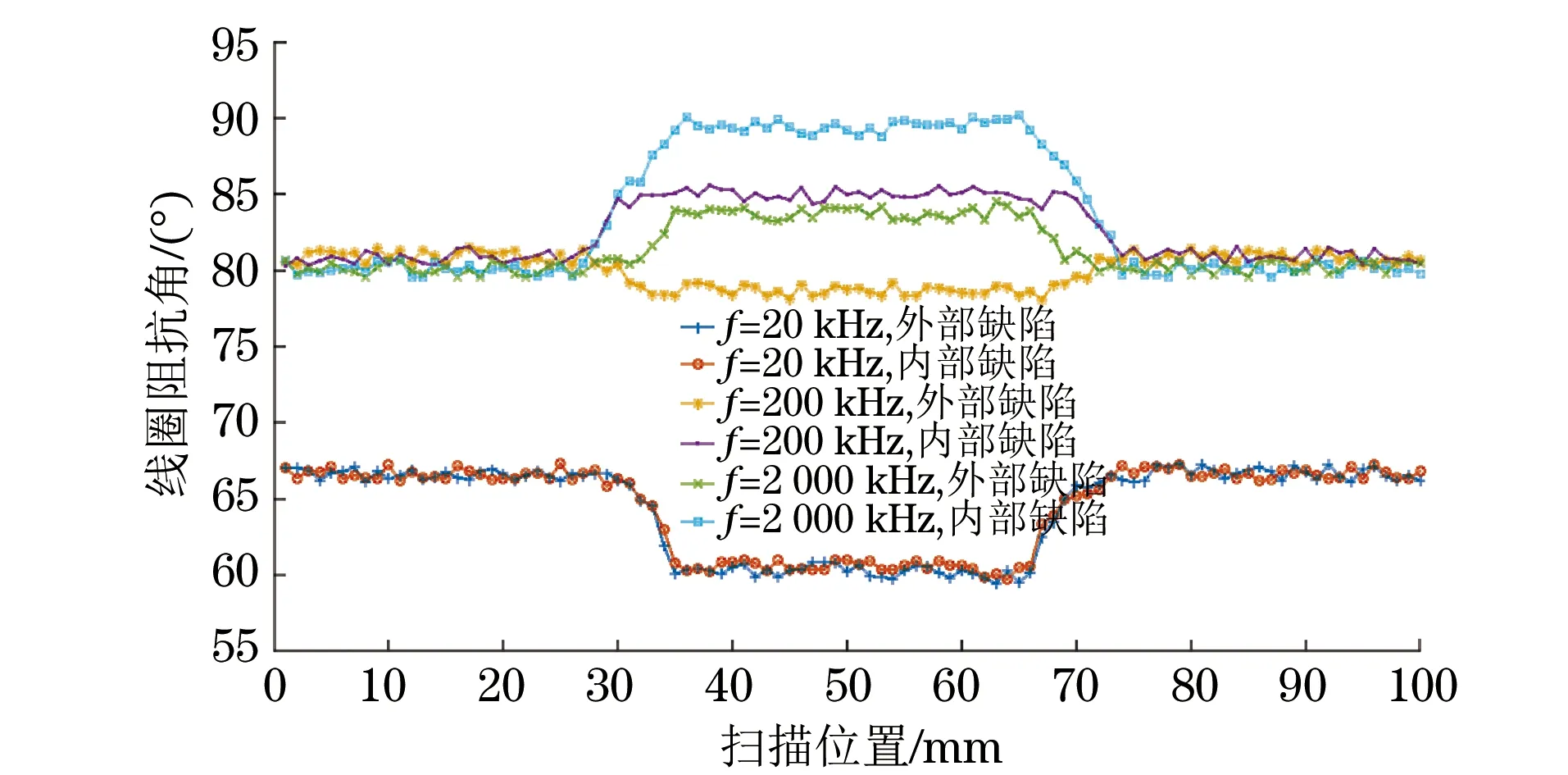

线圈的电感、电阻、阻抗及阻抗角与扫描位置的关系如图4~7所示。

图4 线圈电感与扫描位置关系

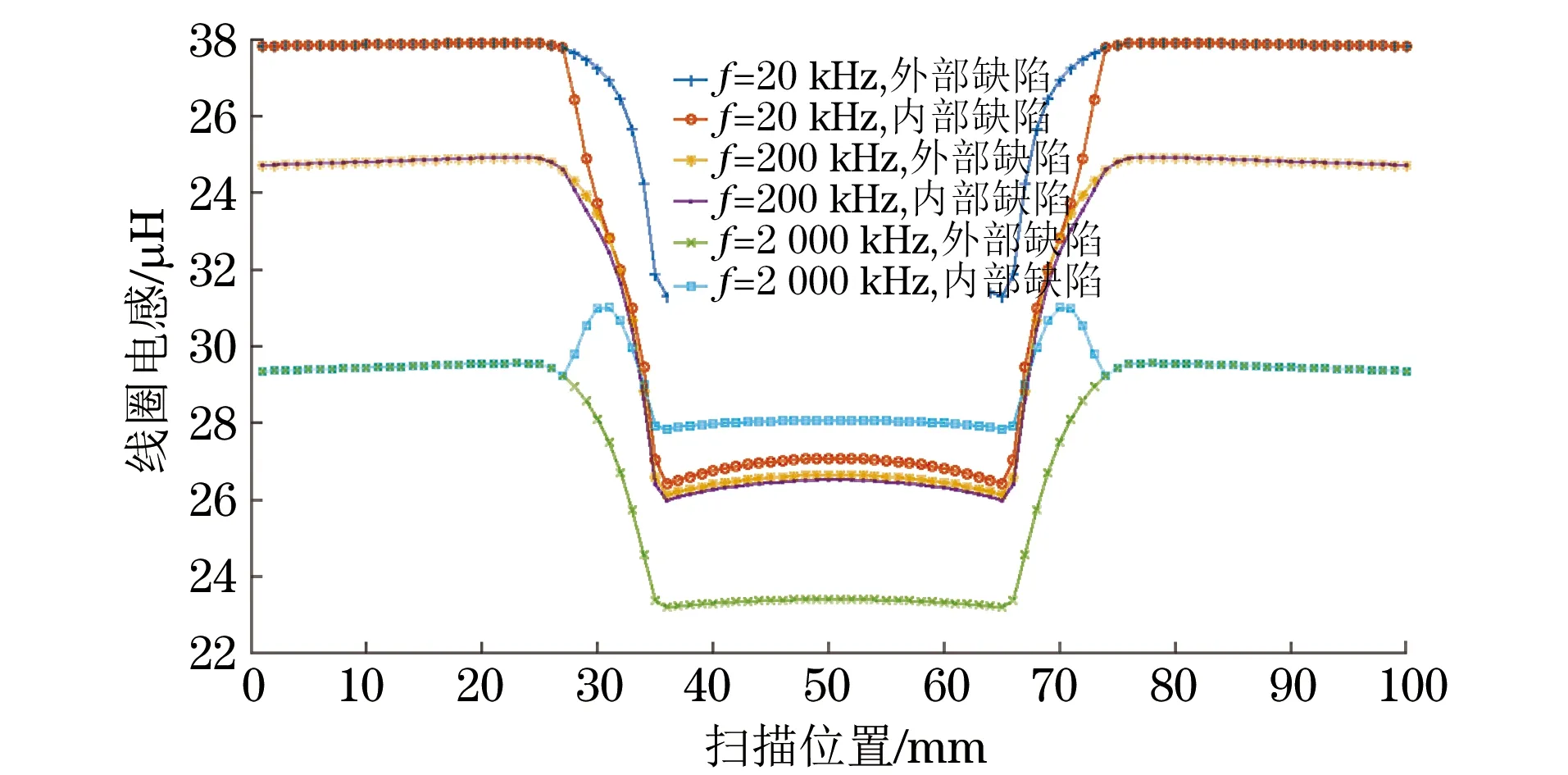

不同频率时,仿真线圈中的电感、电阻、阻抗和阻抗角在内外部缺陷的边沿处、中心处的变化规律及与基值(无缺陷时的值)的比较结果如表1所示(表中符号△表示数值增大,表示数值减小,=表示数值基本不变,< 表示数值小于基值,> 表示数值大于基值,— 表示与基值相当)。

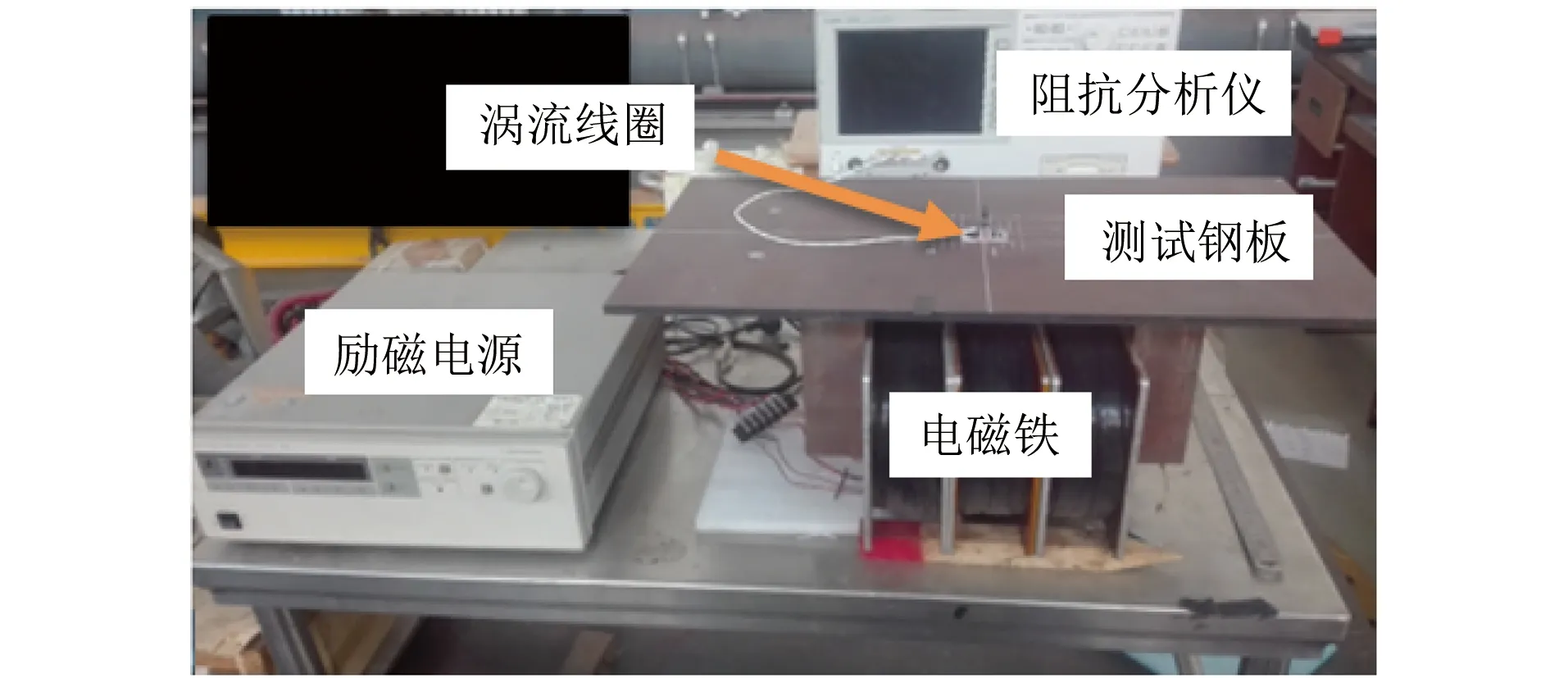

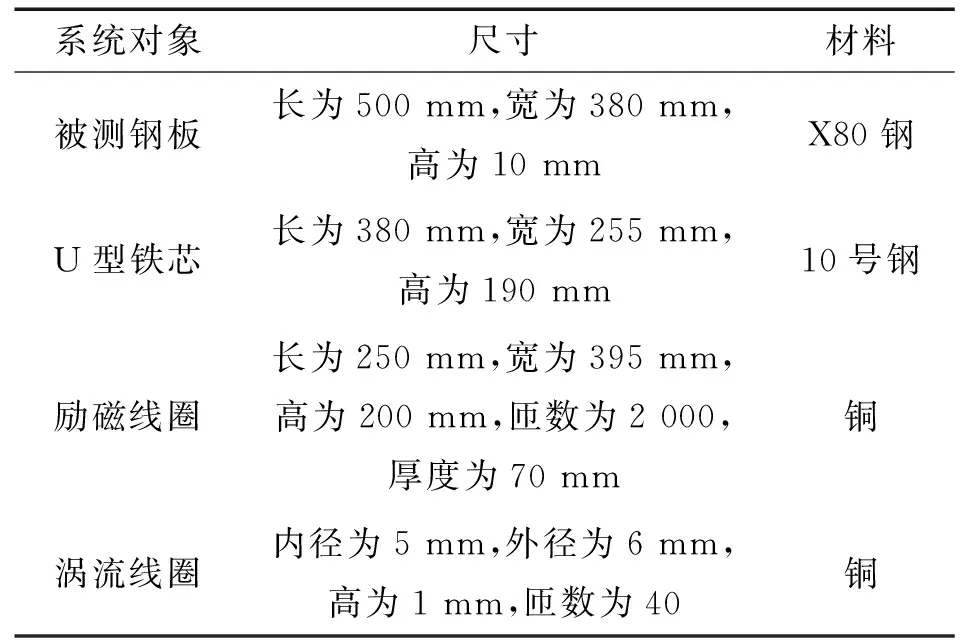

为了验证仿真结果,设计的测量系统组成如图8所示。测量系统由励磁电源、电磁铁、带缺陷的测试钢板、涡流线圈和阻抗分析仪等组成,系统中各部件的尺寸及材料如表2所示。

表1 不同频率时被测物理量的统计结果

图5 线圈电阻与扫描位置关系

图6 线圈阻抗与扫描位置关系

图7 线圈阻抗角与扫描位置关系

图8 设计的测量系统组成

系统对象尺寸材料被测钢板长为500 mm,宽为380 mm,高为10 mmX80钢U型铁芯长为380 mm,宽为255 mm,高为190 mm10号钢励磁线圈长为250 mm,宽为395 mm,高为200 mm,匝数为2 000,厚度为70 mm铜涡流线圈内径为5 mm,外径为6 mm,高为1 mm,匝数为40铜

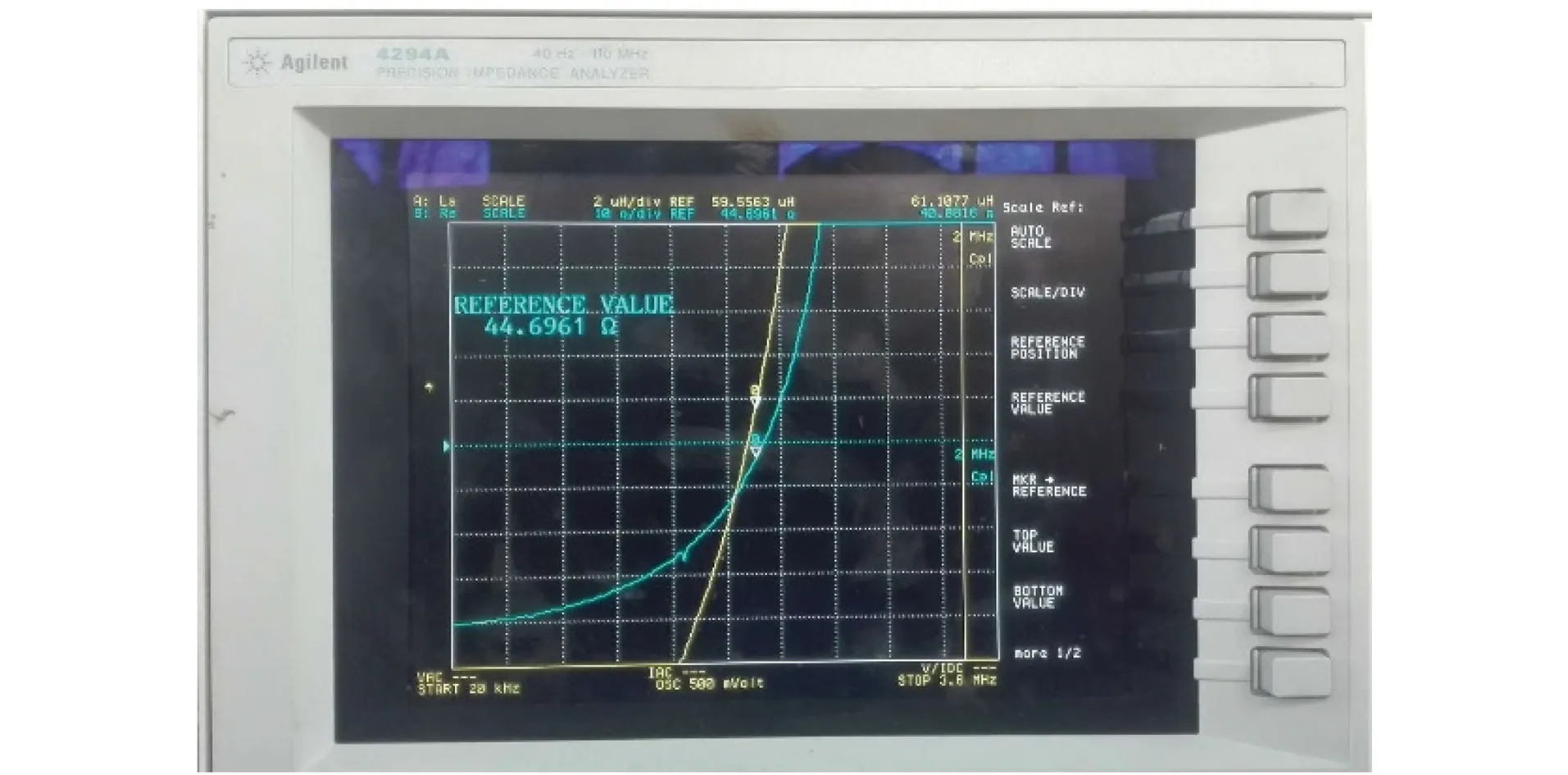

按照图1所示在被测钢板上加工尺寸为40 mm×40 mm×7 mm(长×宽×深)的人工缺陷,对励磁线圈施加6.5 A的直流电,经测量和计算,此时钢板的磁化水平约为20 kA·m-1。涡流线圈以步进长度为0.2 mm沿如图1所示A′-A′和B′-B′路径扫描,设备为Agilent公司的型号为4294 A的阻抗分析仪,其测量显示画面如图9所示。当激励频率分别为20,200,2 000 kHz时,测量线圈的电感、电阻、阻抗和阻抗角。线圈电阻和阻抗角的实测结果如图10,11所示。

图9 阻抗分析仪测量显示画面

图10 线圈电阻实测结果

图11 线圈阻抗角实测结果

3 结论

(1) 在频率为20 kHz时,线圈扫描经过内外部缺陷时的L和θ都随缺陷的出现迅速减小,并在缺陷处减小到最小值,Z的变化量也很小。

(2) 在频率为200 kHz时,线圈扫描经过内外部缺陷时的L和Z的变化规律与频率为20 kHz时L和θ的变化规律基本相同;在线圈扫描经过内部缺陷时,R随缺陷出现而减小,在缺陷中心处的R小于无缺陷时的值,而线圈扫描经过外部缺陷时在缺陷边沿处先增加随后减小,在缺陷中心处的数值与无缺陷时相当;θ在经过内部缺陷时数值增大,而在经过外部缺陷时数值减小。

(3) 在频率为2 000 kHz时,线圈扫描经过内部缺陷时L和Z都随缺陷的出现迅速减小,并在缺陷处减小到最小值,线圈扫描经过外部缺陷时在缺陷边沿处先增加随后减小,在缺陷中心处的数值比无缺陷时的数值小;R在线圈扫描经过内外部缺陷时都明显减小,过内部缺陷时的减小量比过外部缺陷时的减小量大;θ在线圈扫描经过内外部缺陷时其数值都增大,同样线圈扫描经过内部时的数值增加量比过外部缺陷时的大。

(4) 通过测量频率为200 kHz时涡流线圈经过内外部缺陷时的R和θ的变化趋势和大小,并结合霍尔传感器的信号能够区分钢板内外壁缺陷。因此,在涡流传感器电路设计中可以将二者之一作为测量目标,并用其产生的信号作为传感器的输出,而线圈的L和Z的变化规律不够明显,不能作为传感器的被测物理量。