早期溢流及漏失的新型及时高精度监测计量系统

朱焕刚 王树江 李宗清 燕修良 宋中文 公培斌

中国石化胜利石油工程有限公司钻井工艺研究院

随着油气勘探开发领域的不断延伸,钻井的复杂性和难度越来越大,溢流和漏失成为石油钻井过程中常见现象,若发现不及时或者处理不当,则很可能造成井塌、卡钻、井喷等复杂情况。因此,钻井早期溢流和漏失监测方法就显得尤为重要[1-4]。笔者对钻井现场常用的几种溢流和漏失监测方法进行了对比分析,指出了其存在的问题,提出了一种经济实用、监测精度较高的监测计量系统,并通过室内实验验证了该系统的可行性。

1 常用溢流和漏失监测方法对比分析

1.1 钻井液池液面监测方法

钻井液池液面监测法是钻井现场溢流漏失早期监测的一种常用方法。正常钻进时,钻井液池是一个封闭的体积固定系统,该方法对循环池内的钻井液液位进行监测,液面升高超过一定值代表井涌,液面降低超过一定值代表漏失。其液面检测形式主要有标尺式、超声波式、光纤式、差压式、磁致伸缩式等多种形式。钻井液池液面监测方法存在以下问题,首先钻井液必须从井口通过防溢管流过振动筛、再经过钻井液槽回到钻井液池,使得监测溢流和漏失需要的反应时间长;其次,由于钻井液池体积大,4个循环罐内部横截面积达到80 m2,液位变化值小,监测误差大,不能灵敏地检测溢流和漏失的发生,溢流漏失发现较晚容易错失关井最佳时机[5-13]。

根据钻井液池液面监测方法改型的导流管和分离器液面监测方法,减小了液量横截面积,提高了液位变化的敏感性,但是液位与下游出口流量难于找到确切的定量关系,溢流漏失速度和总量无法计量,溢流漏失总量的缺失就无法准确指导下一步压井施工;其次液位传感器安装困难,而且检测精度受现场振动等条件的干扰,容易误报[14-16]。

1.2 井筒出入口流量监测方法

井筒出入口流量监测方法利用井筒进出口流量计测量进出口流量,通过流量的变化判断井筒漏失及溢流。其入口流量检测主要利用电磁流量计、超声波多普勒流量计或者泵冲换算;出口流量检测主要依靠电磁流量计、超声波多普勒流量计和质量流量计。其中电磁流量计以及超声波多普勒流量计受测量原理限制,为保证测量精度,流量计的前后管道均需要满足满管状态,而且由于弯头、阀门或者管线变径等现场布置问题对电磁流量计和超声波多普勒流量计的安装使用产生了限制;另外电磁流量计内衬陶瓷、橡胶等材料,使用一段时间后,由于钻井液冲刷导致衬里及电极磨损,精度明显下降;质量流量计具有测量精度高、稳定性好等优点,在控制压力钻井技术的流量监测中得到了广泛应用,但是存在价格昂贵、现场安装复杂等问题[17-20]。

2 新型溢流及漏失监测系统设计

为了解决常用溢流及漏失监测方法存在的不足,寻求一种有效发挥地面测量优势,既经济实用又及时准确,适合于现场大规模推广应用的新型早期溢流漏失监测系统具有重要现实意义。新型溢流漏失监测系统要求具备早期监测报警、溢流漏失速度和总量计量以及自动灌浆功能[21],实现钻井全过程中溢流漏失快速准确监测、计量和报警。

2.1 监测系统设计

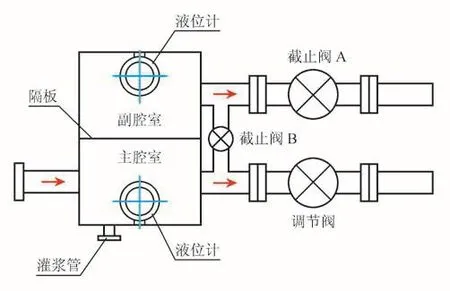

新型溢流和漏失监测系统现场安装如图1所示。

图1 新型溢流漏失监测系统现场安装示意图

监测罐通过隔板分割为两个腔室(图2),分别为主腔室和副腔室,其上端分别安装主腔室液位计和副腔室液位计;主腔室有主腔室入口管、主腔室出口管和灌浆管;主腔室入口管与井口防溢管出浆口(或者旋转防喷器排浆口)连接,主腔室出口管与调节阀连接,灌浆管与灌浆泵的排出口连接,灌浆泵的吸入口与钻井液池连接;副腔室加工有副腔室出口管,副腔室出口管与截止阀A连接;主腔室和副腔室之间安装有连通管线,连通管线上安装有截止阀B;可选的泵冲传感器安装在钻井泵上,钻井泵出口连接可选的钻井泵出口流量计。

图2 监测罐及其阀门连接示意图

主腔室液位计、副腔室液位计、泵冲传感器(可选)、钻井泵出口流量计(可选)、截止阀A、截止阀B和调节阀的测量信号通过信号电缆传输到监测控制报警装置;监测控制报警装置控制截止阀A、截止阀B和调节阀的开关、灌浆泵的启停并对溢流漏失进行计算、分析和预警。

2.2 监测方法分析

2.2.1 钻井液循环

钻井液循环过程中,截止阀A与截止阀B处于关闭状态;钻井泵从钻井液池吸入钻井液,排出的钻井液依次经过钻井泵、钻井泵出口流量计、泥浆阀、立管、井筒、防喷器组、防溢管、防溢管出浆口、主腔室入口管、主腔室、主腔室出口管和调节阀、振动筛,最后返回钻井液池。

首先通过监测控制报警装置自动控制调节阀的开关,使得主腔室的液位升高,当主腔室的液位超过隔板的高度后,钻井液从主腔室溢流到副腔室,停止调节阀的开关;调节阀停止开关后,副腔室内的液位(如图1中的液位H)升高速度将稳定在速度v。

当速度v增大且增大值大于设定的速度增大值时,监测控制报警装置发出溢流报警。

当速度v减小且减小值大于设定的速度减小值时,监测控制报警装置发出漏失报警。

通过副腔室内液位变化速度差值判断溢流井漏情况的发生,并通过速度差值与副腔室的横截面积计算溢流漏失速度和溢流漏失总量;当副腔室液位到达隔板高度时,监测控制报警装置停止溢流漏失监测,并打开截止阀A,将副腔室内的钻井液泄放到振动筛,然后关闭截止阀A并继续进行溢流漏失监测。

2.2.2 起钻

起钻过程中,首先通过监测控制报警装置关闭截止阀A和调节阀,并打开截止阀B使主腔室与副腔室连通;监测控制报警装置通过监测主腔室以及副腔室的液位变化计算出监测罐的液量变化值,从而与需灌浆量进行比较判断溢流漏失情况;当主腔室的液位降低至灌浆设定下限值时,监测控制报警装置停止溢流漏失监测,启动灌浆泵进行灌浆,钻井液通过灌浆管进入主腔室,主腔室的液位达到灌浆设定上限值时停止灌浆并继续进行溢流漏失监测。

2.2.3 下钻

下钻过程中,首先通过监测控制报警装置关闭截止阀A和调节阀,并打开截止阀B使主腔室与副腔室连通;监测控制报警装置通过监测主腔室以及副腔室的液位变化计算出监测罐的液量变化值,从而与理论排量进行比较判断溢流漏失情况;当主腔室的液位增加至放浆设定上限值时,监测控制报警装置停止溢流漏失监测,打开调节阀,钻井液通过调节阀泄放至振动筛,主腔室的液位达到放浆设定下限值时关闭调节阀停止放浆并继续进行溢流漏失监测。

井筒内钻井液停止循环,且井筒内无钻具上下运动时,首先通过监测控制报警装置关闭截止阀A、调节阀和截止阀B;当主腔室的液位持续升高且升高值大于设定的升高值则发出溢流报警,当主腔室的液位持续降低,且降低值大于设定的降低值则发出漏失报警。

3 新型溢流及漏失监测系统室内实验

3.1 实验流程及设备

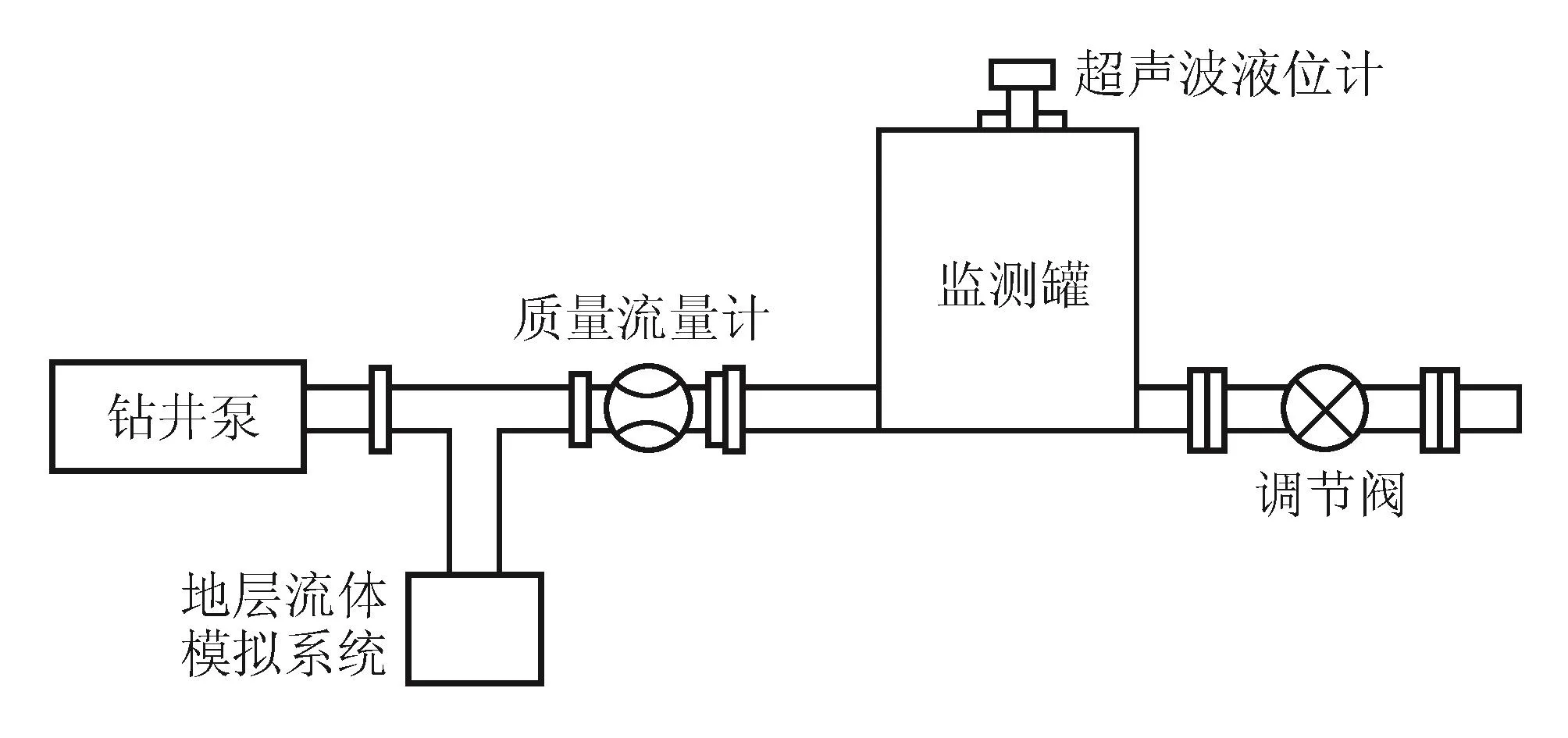

实验流程及设备如图3所示。

图3 室内实验流程图

1)钻井泵:用于模拟钻井泵流体注入,型号3HB100,最大工作压力32 MPa,最大排量415 L/min。

2)高压清洗机:用于模拟地层流体,型号LT8.7/19M-2,最大压力13 MPa,最大流量15 L/min。

3)质量流量计:用于系统流量计量,型号CMF300,最大测量流量4 533 L/min,测量精度±0.5‰。

4)超声波液位计:用于主腔室和副腔室液位测量,型号LU20,量程0.15~5.48 m,分辨率3 mm。

5)调节阀:用于监测罐初始液位调节,QT型电动球阀通径200 mm,压力1.6 MPa。

3.2 实验过程及结果

溢流实验过程:启动钻井泵记录循环排量,调节球阀使主腔室流体与隔板平行或溢出到副腔室,记录副腔室液位并换算液量增加速度,开清洗机模拟地层溢流,记录流体溢流时副腔室液位并换算溢流速度。

漏失实验过程:启动钻井泵及清洗机记录循环排量,调节球阀使的主腔室流体溢出到副腔室,记录副腔室液位并换算液量增加速度,关清洗机模拟地层漏失,记录地层流体漏失后副腔室液位换算漏失速度。

1)副腔室内部横截面积设计为2 m2,远小于钻井液池内部横截面积80 m2,1 m3溢流量在副腔室和钻井液池内液面升高高度分别为0.5 m和0.012 5 m,大大提高了液位变化的灵敏度。

2)超声波液位计分辨率为3 mm,监测系统溢流漏失总量检测精度为6 L,可以准确计量微小的溢流漏失量。

3)从表1可以看出,新型溢流及漏失监测系统可以及时发现溢流和漏失,溢流和漏失速度的监测误差小于8%。

表1 室内实验结果表

4 结论

1)新型溢流及漏失监测系统中监测罐的内部横截面积小,液面检测更加灵敏,能够更加及时地发现溢流和漏失。

2)监测罐主腔室出口管线水头保持不变,出口流量稳定,通过副腔室内液位的变化可以定量地计算溢流漏失速度和溢流漏失总量,溢流和漏失总量的监测误差小于8%。

3)起钻过程中,监测罐内钻井液在自重作用下进入井筒,可以始终保持井筒满液位,消除了灌浆不及时和灌浆不满的情况。

4)新型溢流漏失监测系统具备早期监测报警、溢流漏失速度和总量计量以及自动灌浆功能,不仅可以有效发挥地面测量优势,而且经济实用、及时准确,通过室内实验证明了该系统的可行性,为下一步现场实验打下了技术基础。