化学—微波—超声复合调质处理气田高乳化含油污泥

苏碧云 黄 力 李善建 丁丽芹 刘 博 张 翱

西安石油大学化学化工学院

0 引言

气田含油污泥中除含有大量的老化原油、沥青质、胶体、细菌等外,还含有天然气生产过程中投加的各种水处理剂[1],具有较强的危险性和污染性,已被列为《国家危险废物名录》HW08类危险废物[2]。气田高乳化含油污泥中水、油呈稳定的水包油(O/W)或油包水(W/O)悬浮乳化状态,在水合和电性的作用下与固体泥沙形成了均匀的分散体系,其高效减量处理一直是困扰气田生产的技术难题。减量化的目的是实现油—水—泥三相有效分离,但由于高乳化含油污泥中油—水—泥具有较强的动力学稳定性[3],很难通过常规的沉淀以及简单机械脱水等工艺进行固液分离。因此,如何有效破除含油污泥的稳定乳化状态,以便利用现有的离心、压滤等机械脱水技术达到减量化的目的,是目前含油污泥处理面临的关键问题。

对高乳化含油污泥进行调理是破解上述难题的有效途径之一,常用的污泥物理调理方法有微波加热和超声处理。前者是通过加剧介质分子的热运动,使相邻分子之间产生剧烈的摩擦作用,达到物体升温的目的[4];而后者则主要是利用其功率特性和空化作用[5],破坏菌胶团使其内部水排出,增大污泥颗粒,使污泥的沉降性有所提高[6]。化学调理主要是利用化学药剂的破乳作用打破污泥稳定的悬浮乳化状态,加速液滴的聚结,使泥砂在重力作用下沉降,达到油水泥三相分离目的[7],但单纯化学调理药剂使用量大,对环境会产生不利影响且配方通用性差,在改变破乳对象后,破乳率可能无法达到要求甚至完全失效[8]。

中国石油长庆油田公司米脂天然气处理厂(以下简称米脂处理厂)主要负责子洲—米脂气田产生的含醇含油污水处理[9],由于该处理厂不具备现场处理含油污泥的能力,其产生的高乳化含油污泥大量淤积,存在极大的安全及环境污染隐患。针对该处理厂污泥产量大、污染源广、污泥颗粒细小、乳化程度高的特点,在化学调理和物理调理研究的基础上,将两种处理方法进行复合,使其产生协同作用[10],提高破乳效率,减少化学药剂用量。超声作用可以改变污泥的微观结构,再使用化学调理剂破坏保水性胶团,产生较大的污泥颗粒,进而提高污泥的脱水沉降性能[11]。笔者以米脂处理厂含油污泥为实验样品,对其进行一系列化学调理,比较各调理剂的处理效果,确定适宜的化学调理剂配方。在此基础上进行物理—化学方法的复合,确定适宜的处理工艺,以期为高乳化含油污泥的减量化处理提供范例。

1 实验部分

1.1 原料与仪器

实验用含油污泥取自米脂处理厂。实验药剂:醋酸、氧化钙、氢氧化钠、双氧水、石油醚等均为分析纯,硅藻土、聚丙烯酰胺(PAM,含量大于90%,分子量大于等于300万)为化学纯,氧化剂MN-S(实验室自制)。

实验仪器:微波加热炉、SHSL型电加热套、KQ5200B型超声仪、SHB-D循环水真空泵、索式提取器、WHL-25AB电热恒温干燥箱。

1.2 实验方法

1.2.1 污泥含水率、含油率、机杂率测定

用天平称取10 g混合均匀的含油污泥样品于250 mL具塞锥形瓶中,加入25 mL石油醚(沸程为60~90 ℃),轻轻振荡2 min,盖塞静置4 h;然后将锥形瓶置于55 ℃水浴上热浸1 h,将萃取液滤入已干燥恒重的圆底烧瓶中,向滤渣中再加25 mL萃取剂石油醚,水浴中振荡10 min,过滤所得滤液并入之前萃取液中;重复上述步骤,直至滤渣中的萃取剂无色;将所得萃取液旋蒸至干,继续在烘箱中65℃干燥4 h,取出放入干燥器冷却0.5 h后称重,烧瓶前后质量差即为含油量。滤渣于105 ℃干燥2 h后称重即为机杂含量。含油污泥总质量减去机杂含量和含油量即为含水量。各成分质量除以含油污泥总质量可得到含水率、含油率、机杂率[12]。

1.2.2 污泥比阻测定

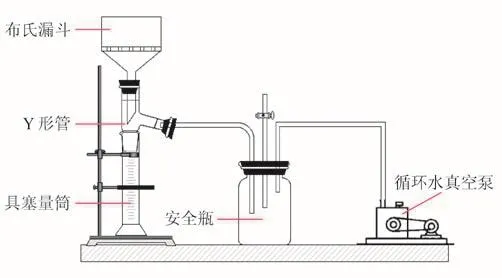

污泥比阻是表示污泥过滤特性的综合性指标[13],其物理意义是:单位质量的污泥在一定压力下过滤时在单位过滤面积上的阻力,污泥比阻可以反映含油污泥在一定条件下的过滤性能。污泥比阻愈大,过滤性能愈差,通常认为,比阻介于1×1012~4×1012m/kg的污泥可进行有效的机械脱水[14]。污泥比阻测定的实验装置如图1所示[13]。

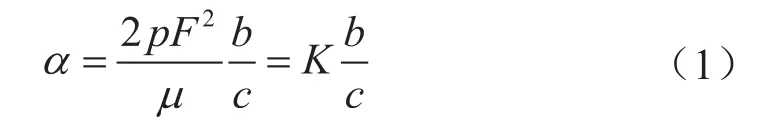

污泥比阻由公式(1)求得:

式中α表示污泥比阻,m/kg;p表示过滤时的压强降,Pa;F表示过滤面积,cm2;μ表示滤液黏度,Pa·s。

需要在实验条件下求出K,测定b及c数据。

b的求法:定压下过滤,t/V(过滤时间/滤液体积)与V呈直线关系,可在定压下通过测定一系列的t/V数据,用图解法作图,求斜率(b值)。

图 1 污泥比阻测定试验装置图

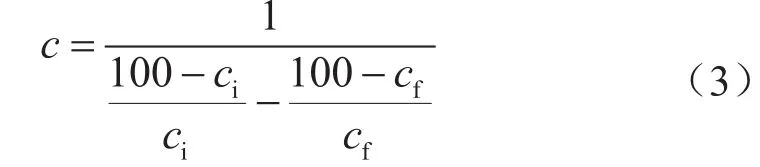

用测滤饼含水比的方法求得c,即

式中 ci表示l00 g污泥中的干污泥量;cf表示100 g滤饼中的干污泥量。

1.2.3 微波调理方法

在烧杯中称取10 g(10.9 mL)含油污泥,放入微波加热炉中设定加热功率及时间,观察微波调理时污泥形态变化,记录烤干后污泥的质量变化,并计算微波调理20 s时污泥比阻。

1.2.4 超声调理方法

在烧杯中量取92 g(100 mL)含油污泥,放入超声仪设定超声频率及时间,记录超声调理时污泥形态变化,计算超声后含油污泥比阻。

1.2.5 化学调理方法

在烧杯中量取92 g(100 mL)含油污泥,加入化学调理剂搅拌2 min,静置20 min后进行抽滤,记录滤液的油、水体积及剩余固体污泥质量,测量污泥含水率,并计算污泥比阻。

2 实验结果与讨论

2.1 气田高乳化含油污泥组成及性质

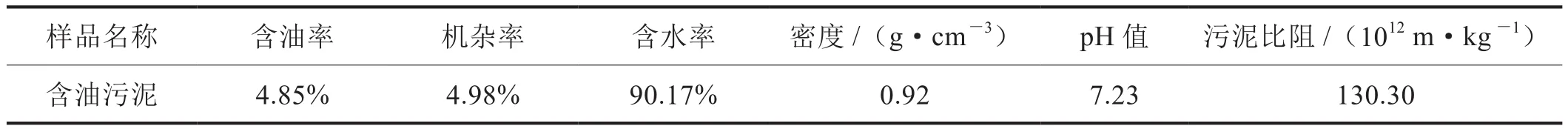

米脂处理厂的高乳化含油污泥呈褐色均匀黏状液体,流动性较差,易粘容器壁,经检测污泥中含有大量还原性有机成分,pH值为7.23,减压抽滤难以分离污泥固液。

对含油污泥中的水、油、泥含量进行分析,含油率为4.85%,机杂率为4.98%,含水率为90.17%(表1)。相对于普通污泥而言,该污泥呈弱碱性,含水及含油量均较高,密度较小(0.92 g/cm3),给污泥的压滤、螺压等减量化处理带来较大的困难。X射线衍射结果显示,污泥中机杂的主要成分为45%的无定型非晶相物质,晶相物质中碳酸钙含量占40%,硫酸钡含量为12%,另外含有少量二氧化硅(3%)。该组成与处理厂污水回注管线的结垢物组成类似,说明钙垢也是污泥机杂中不可忽视的成分。

2.2 高乳化含油污泥的物理调理

2.2.1 微波调理

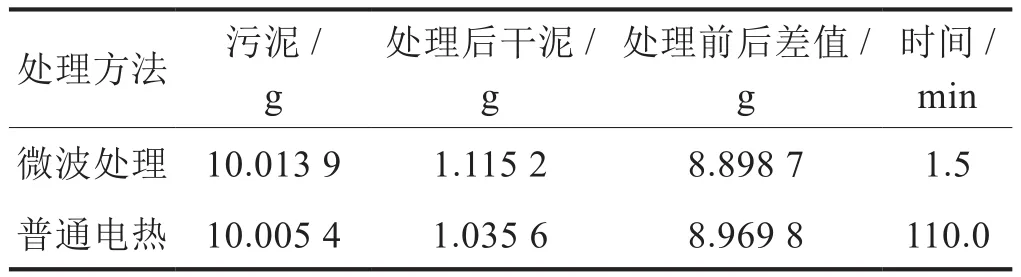

在烧杯中称取高乳化含油污泥10.9 mL(10 g),放入微波加热炉中低火(功率600 W)处理90 s。实验发现,微波加热4 s时与原始污泥形态无明显变化,8 s后水、油开始蒸发,污泥油分上浮,20 s后油分完全蒸发,污泥流动性减弱,此时污泥含水率降为86.32%,比阻为145.1×1012m/kg,比调理前升高。微波加热90 s后污泥完全干化。同时进行普通电热与微波加热污泥的对比实验,实验结果见表2。结果表明,同样将10 g污泥处理至干,微波只需要90 s,而普通电热需要1.83 h。虽然微波的热效率比普通加热高很多,但存在着油分不易冷凝回收等问题。

2.2.2 超声调理

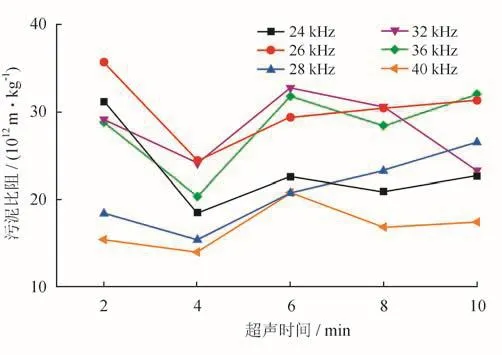

分别在 24 kHz、26 kHz、28 kHz、32 kHz、36kHz、40 kHz下对污泥进行超声调理。实验发现,超声会使污泥的流动性变强,其中40 kHz下的污泥流动性较好。由图2及表3可以得出,在超声时间4 min,频率为40 kHz时污泥比阻达到最小(14.01×1012m/kg)。与未经处理的含油污泥相比,超声处理的污泥流动性增强,乳化体系被部分破坏。这可能是因为超声波产生的海绵效应使污泥颗粒克服相互之间的排斥力,粒径变大从而凝聚,同时超声作用改变了污泥颗粒的带电状况,破坏了污泥的胶体絮体结构,引起污泥稳定性的降低[15]。

表1 米脂处理厂高乳化含油污泥组成及性质分析表

表2 高乳化含油污泥微波与普通加热效果对比表

图2 不同超声频率处理含油污泥的效果对比图

表3 超声调理后污泥比阻表 1012 m/kg

2.3 气田高乳化含油污泥的化学调理

含油污泥化学调理方法有酸化调理、碱化调理、氧化处理、支撑剂、絮凝剂等,针对米脂处理厂的气田含油污泥,将上述方法进行筛选、组合,甄选出效果较优的调理剂配方,并进一步与物理调理复合。

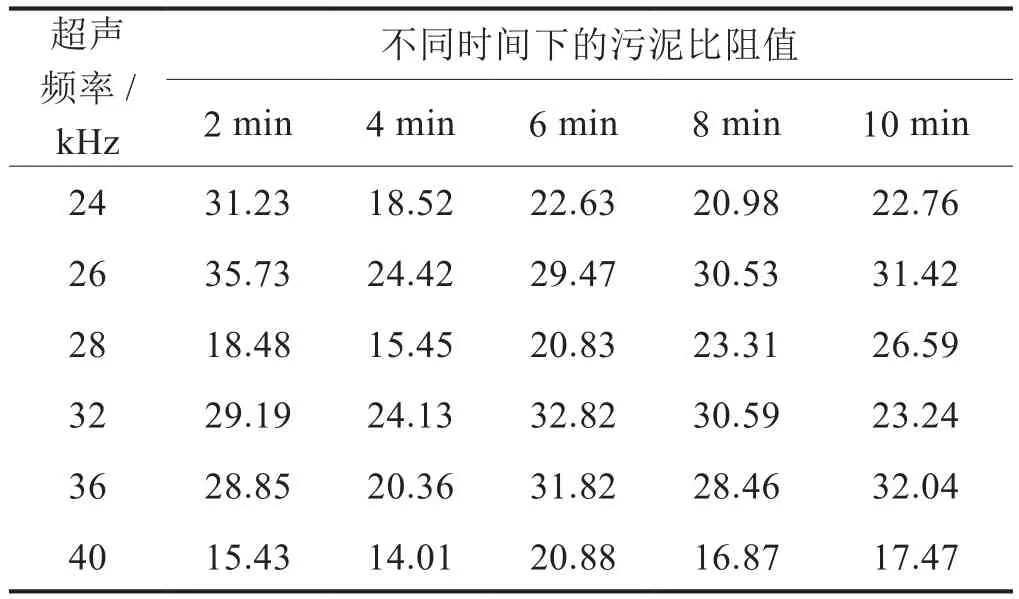

2.3.1 单一调理药剂筛选

分别使用醋酸、氢氧化钠、MN-S、双氧水、氧化钙、硅藻土、PAM对含油污泥进行化学调理,实验结果如表4所示。醋酸的调理效果较差,抽滤30 min后污泥形态变化不大,比阻为52.68×1012m/kg;加入絮凝剂PAM或硅藻土后,污泥抽滤困难;氧化钙、双氧水、氢氧化钠及MN-S都可使污泥顺利抽滤,其中氢氧化钠与MN-S两种药剂调理后抽滤用时最短(分别为15 min、25 min),污泥比阻分别降至7.96×1012m/kg和11.68×1012m/kg。

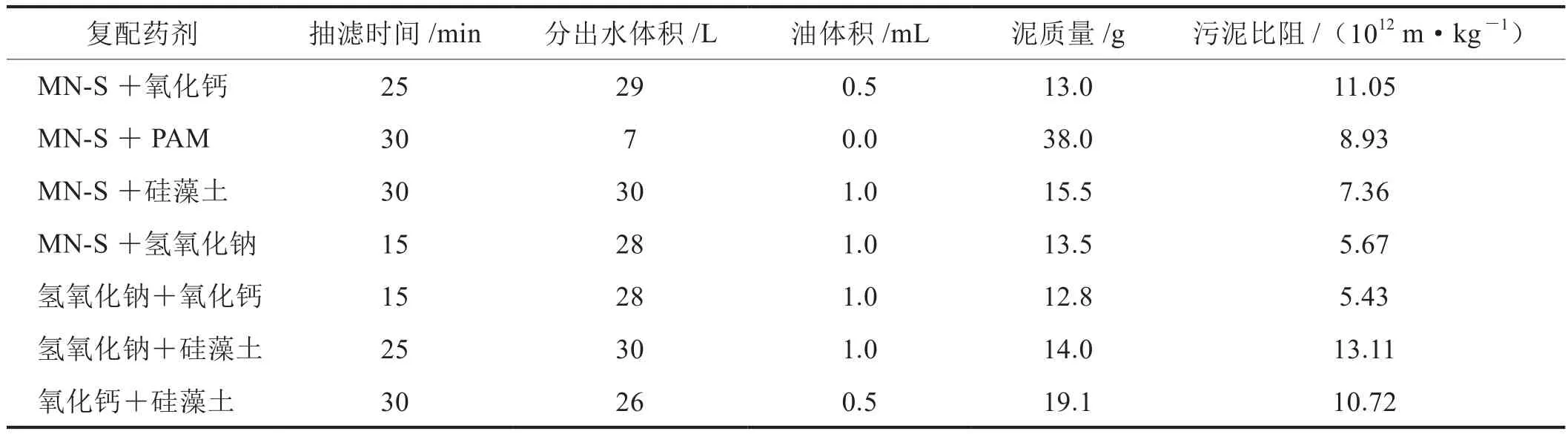

2.3.2 两种药剂复配

为得到更好的调理效果,发挥药剂间的协同作用,在单一药剂调理的研究基础上进行两种药剂复配与高乳化含油污泥反应(实验污泥的不同药剂加量为MN-S 0.1g 、氧化钙 0.2 g、PAM 0.08 g、硅藻土0.2 g、氢氧化钠0.3 g),得出的实验结果如表5所示。由表5可知,复配药剂调理的含油污泥抽滤较快,调理效果比单一药剂效果显著提高。其中,MN-S+氢氧化钠配方、氢氧化钠+氧化钙配方效果最优,两种配方均在15 min左右完成抽滤,污泥易成型,污泥比阻进一步降为5.67×1012m/kg和5.43×1012m/kg。

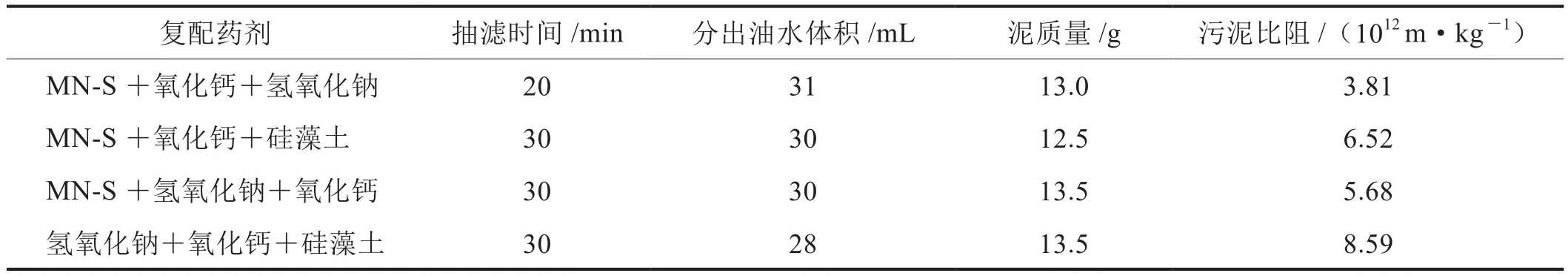

2.3.3 3种药剂的复配

污泥化学调理中各单剂所发挥的作用不同,如MN-S起氧化破稳作用,硅藻土和氧化钙颗粒起支撑作用,以便于污泥的机械分离,氢氧化钠则为pH值调节剂。为了进一步提高污泥处理效率,将上述4种调理药剂中选择3种药剂再进行复配(实验污泥的不同药剂加量为MN-S 0.1g、氧化钙 0.2g、PAM 0.08 g、硅藻土0.2 g、氢氧化钠0.3 g),实验结果如表6所示。实验结果表明,MN-S、氧化钙与氢氧化钠3种药剂定量按顺序加入污泥样品后,污泥样品泥水分离最快,抽滤12 min后污泥已成型,污泥比阻降至3.81×1012m/kg,优于两种药剂复配效果。

表4 单一调理剂对含油污泥的调理效果表

表5 两种药剂复配对含油污泥的调理效果表

表6 3种药剂复配对污泥的调理效果表

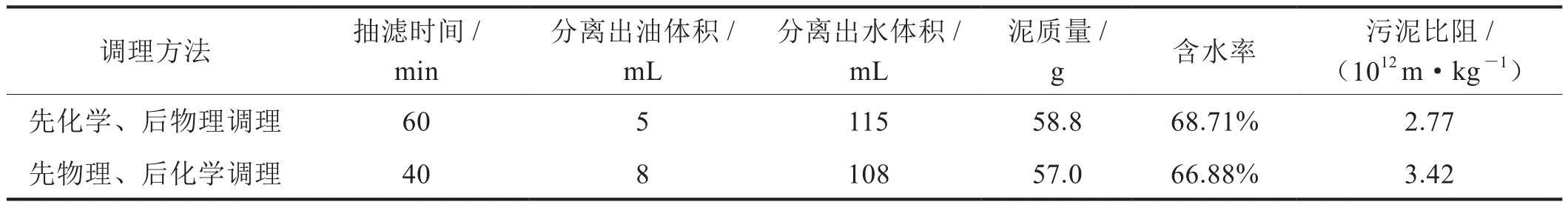

2.4 气田含油污泥的化学—物理复合调理

在筛选出较优的化学调理药剂、加药顺序及物理调理参数基础上,进行含油污泥的物理—化学复合调理,以期取得更好的污泥调理效果,降低污泥比阻。

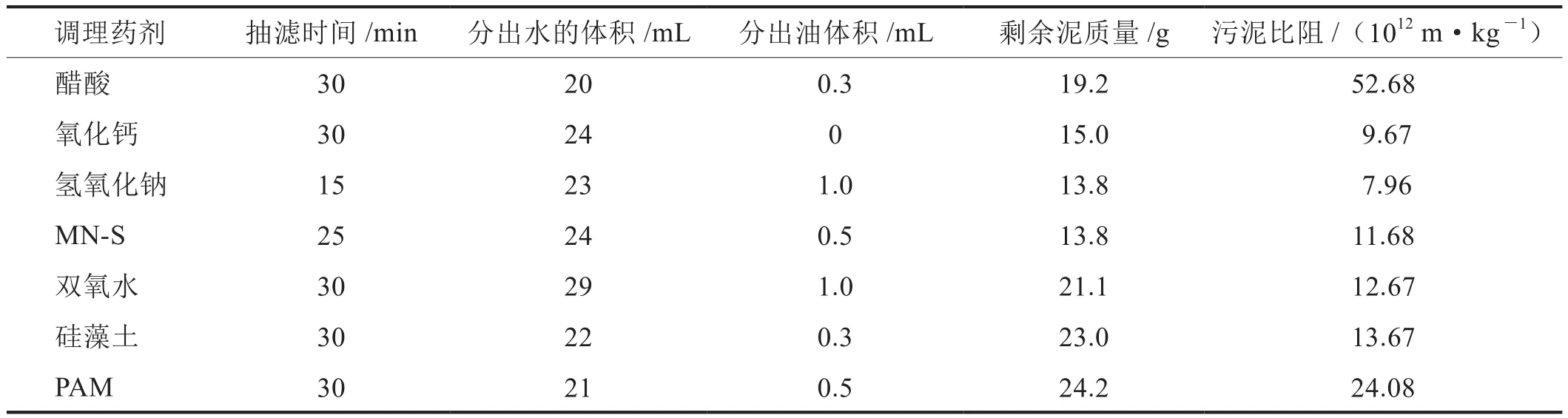

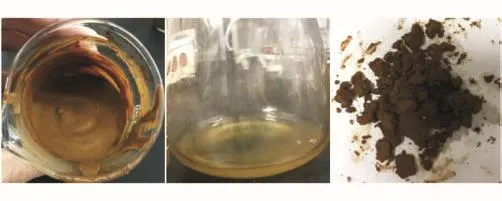

2.4.1 先化学—后物理复合调理

向200 mL高乳化含油污泥中依次加入一定量的MN-S溶液、氧化钙固体、氢氧化钠溶液,充分搅拌后静置20 min后,放入超声仪,超声频率40 kHz下作用4 min后,将含油污泥减压抽滤。处理效果如图3所示,实验数据如表7所示。滤出的油、水体积分别为5 mL、115 mL,剩余污泥的质量为58.8 g。先化学—后物理复合调理后污泥比阻为2.77×1012m/kg,比单纯化学、物理调理效果更佳。处理后的污泥含水率为68.71%,比原始污泥含水率90.17%降低了21.46%,并远低于80%的国标要求[16]。

图3 含油污泥调理效果图

2.4.2 先物理—后化学复合调理

参考先化学、后物理的复合调理方法,调换二者顺序进行实验(表7),结果表明:滤出的油、水体积分别为8 mL、108 mL,剩余污泥的质量为57.0 g。复合调理后污泥比阻为3.42×1012m/kg,比先化学、后物理的复合调理效果稍差。处理后的污泥含水率为66.88%,比原始污泥含水率90.17%降低了23.29%。

3 结论

1)将MN-S、氧化钙与氢氧化钠这3种药剂进行复配,比单一或双药剂复配对高乳化含油污泥的调理效果更佳,其中MN-S、氧化钙与氢氧化钠3种药剂按顺序定量加入污泥样品后,抽滤时污泥样品前3 min已将大多数油水分离,抽滤时间较短,污泥比阻可降至3.81×1012m/kg。

表7 污泥的物理—化学复合调理对泥水的分离效果

2)对比两种不同调理顺序的效果可以发现,先物理—后化学复合调理减少了抽滤时间,分离出更多的油分,每1 L污泥,先物理比先化学调理可多分离15 mL原油,但污泥比阻高于先化学—后物理调理。

3)比较不同的污泥调理手段,可以发现先化学后物理的复合调理产生协同作用,能有效降低污泥比阻和滤饼含水率,污泥比阻由130.30×1012m/kg降至2.77×1012m/kg,含水率由90.17%降至68.71%,达到显著的污泥减量分离效果。