天然气压缩机组振动隐患治理

赵金省 李 攀 马玉腾 王泫懿

1. 西安石油大学石油工程学院 2. 陕西省油气田特种增产技术重点实验室3.中国石油长庆油田公司苏里格气田第二天然气处理厂 4.中国石油长庆油田公司油气工艺研究院5.低渗透油气田勘探开发国家工程实验室

0 引言

往复式压缩机组工作时由于周期性地吸气和排气会产生一个脉动力,这种脉动力会直接作用在基础、管道系统和容器上,产生大幅度振动,容易引发管道结构及其附件产生疲劳破坏,大大降低压缩机的工作效率,严重时会引起管线破裂并可能引起爆炸等恶性事故[1-5]。相关研究人员已经针对往复式压缩机运行过程中出现的振动问题及治理措施进行了大量的研究工作,提出了相应的振动消减措施,包括调整压缩机运行转速、优化管路系统、增加汇气管的缓冲容积、安装消振孔板、增大管道拐弯弧度和增设管夹约束等[6-8]。

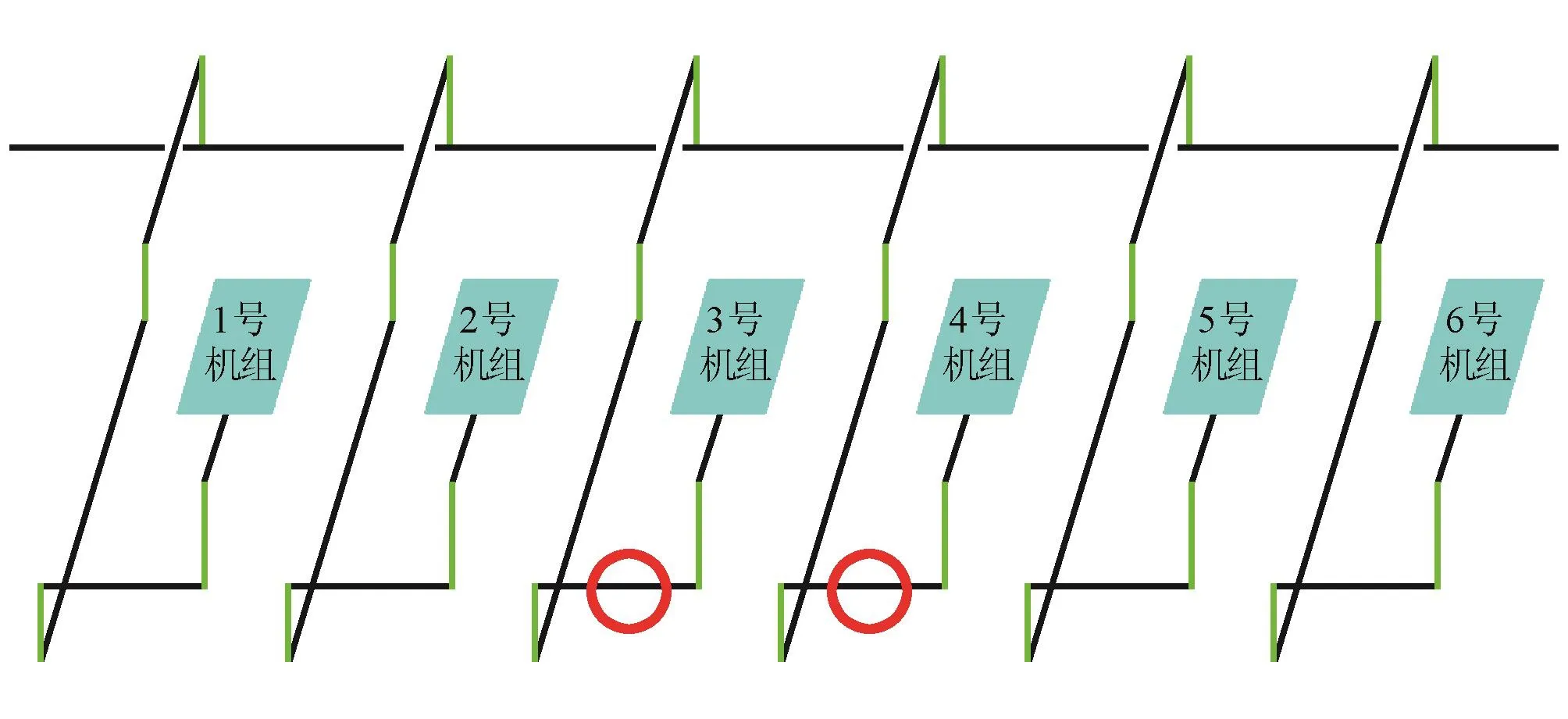

中国石油长庆油田公司苏里格气田第二天然气处理厂(以下简称第二天然气处理厂)采用6台燃气驱动往复式天然气压缩机组,运行2年后,压缩机组逐渐暴露出振动超标问题,并引起上下游管网振动过大,导致压缩机橇5具进口缓冲罐出现裂缝和各类管卡、支撑、螺栓等断裂,设备基础开裂,并存在管网长期振动引发金属疲劳和管线破损的风险,对苏里格气田和第二天然气处理厂的安全生产构成重大隐患。对此,开展了对压缩机振动隐患的治理工作,经历了从单台治理到6台共振治理,从压缩机本体治理到压缩机基础治理,从局部认识到系统性分析的过程。为此笔者在对第二天然气处理厂压缩机组运行过程中的振动进行系统分析的基础上,提出了相应的振动控制措施,并对消振效果进行了评价。

1 压缩机基础及工艺管线设计概况

压缩机基础地基采取单台逐一开挖方式施工,每台基础约长15 m、宽6.8 m,基础施工完后原砂回填。压缩机基础垫层自下而上,底层500 mm厚原砂水坠,一层500 mm厚级配砂石,压实系数不小于0.95,100 m厚C10垫层。

压缩机基础为C30混凝土,长16.2 m,宽7.6 m,深3.05 m,基础有直径为900 mm的灌注桩8根。第二天然气处理厂采用先处理后增压的工艺,工艺管线从装置区出口直径为800 mm 汇管至增压站后,分6路分别进入各台压缩机,6台压缩机并联布置。

2 压缩机组基础和工艺管线的振动模式及出现的问题

2.1 压缩机组振动模式

2.1.1 压缩机组基础的振动

压缩机组橇体与基础通过地脚螺栓连为一体,整个振动系统包括压缩机本身、驱动机、管线和基础等。压缩机组基础作为该系统中的重要组成部分,基础振动的超标会使压缩机组橇体的振动更加剧烈[8]。压缩机组基础振动可以分解成垂向、纵向和横向的平动,以及绕刚体质心在这3个方向的转动[9]。

2.1.2 天然气管道的振动

2.1.2.1 气流脉动

往复式压缩机由于间歇性吸排气在管道内形成气流脉动,当这种脉动的气流在管道内遇到弯头、三通和阀门等管道结构或元件时就形成激振力。当气柱激发力的频率与管道结构系统的固有频率相近时,就形成了机械共振[10-11]。

2.1.2.2 压缩机组振动引起管路振动

压缩机组振动引起的管道振动通常是在近压缩机的管道,一种情况是压缩机组振动使连接压缩机组主体的管道剧烈振动;另一种情况是由于压缩机组本身设计的问题会引起基础振动,从而带动与压缩机组基础相连的管道振动[12]。

2.1.2.3 振动波在地层中的传播

振动在土壤中的衰减有两种原因[13-14]:①振动能量被土壤阻尼所消耗和吸收,短波的高频波在土壤中具有较快的衰减,长波的低频波在土壤中具有较慢的衰减;②随着距离振源中心越远而振动会逐渐扩散。

2.2 压缩机组及管线振动出现的问题

2.2.1 缓冲罐及压缩机橇内部位开裂

第二处理厂先后发现5台次天然气压缩机组的进口缓冲罐出现裂缝,压缩机组的运行时间介于3 431~14 439 h(图1-a)。在生产运行过程中,压缩机组橇内部位也多次出现诸如缓冲罐地脚螺栓、缓冲罐罐卡和管线支撑等部件的断裂(图1-b、c、d)。

2.2.2 天然气压缩机组橇外振动情况

图1 缓冲罐及压缩机组橇内部位开裂图

在生产过程中,压缩机组入口天然气管线在龙门架上方出现了间歇性的振动和轰鸣声。同时,当压缩机组在设计转速工况下运行时,虽然厂房内的压缩机组入口管路已经埋于地下,但是3号和4号压缩机组入口管线在出地面接压缩机组橇处能感觉到比较强烈的振动(图2)。

图2 增压站管线示意图(红圈内为振动强烈点)

2.2.3 压缩机组基础振动

2.2.3.1 压缩机组基础开裂

6台压缩机组的基础,都在垂直方向出现了开裂(图3)。采集人员站在基础上时,也可以明显地感觉到脚下的基础在剧烈地振动。

图3 压缩机组基础开裂图

2.2.3.2 压缩机组基础振动超标

根据GB 50040—96《动力机器基础设计规范》[15],基础的振动应同时控制顶面的最大振动线位移和最大振动速度,基础顶面控制点的最大振动线位移不应大于0.20 mm,最大振动速度不应大于6.3 mm/s。为了检查压缩机基础的振动情况,在压缩缸中间的橇装平台上间隔一个压缩缸依次布设3个振动探头作为监测点,监测结果表明,3个监测点的最大振动速度介于12~16 mm/s,均远远超过了规定值。

3 压缩机组振动综合性分析

3.1 能量守恒定律分析

从能量守恒的角度分析,天然气和空气在发动机内的爆炸燃烧是能量的来源,热能一部分热交换散失于机体,另一部分转化为动能。动能又分两部分,一小部分引起机体振动,大部分传递给压缩机组,压缩机组的动能又转化为两部分,一小部分引起压缩机机体振动,大部分变为气体的内能和热能。在此过程中发动机和压缩机组的振动能量,会分为两部分,一部分表现为压缩机组橇体和基础在标准范围内振动,另一部分会以振动波的形式,向基础和周围的地层中传递,被耗散和吸收。

从宏观来看,压缩机组的振动超标,说明振动能被基础和周围地层吸收和耗散的少,因此压缩机组橇体和基础振动的剧烈,超出标准。这也符合第二天然气处理厂压缩机设备的损坏特点,表现为整体、普遍和无规律性。

3.2 地基土壤分析

3.2.1 压缩机组安装前后地基土壤性质变化

第二处理厂增压站地基为红砂岩,比普通土壤地层硬度大、抗压性能好。施工时采取6台设备基础单台开挖,基础施工完后,原砂回填(图4),这就导致设备基础周围施工前后的土壤刚性差别大。在振动波的传导中,会由于土壤密度的差异,在单台压缩机组周围的土壤中来回发射,不易传导,因此能量聚集。

图4 压缩机组基础振动示意图

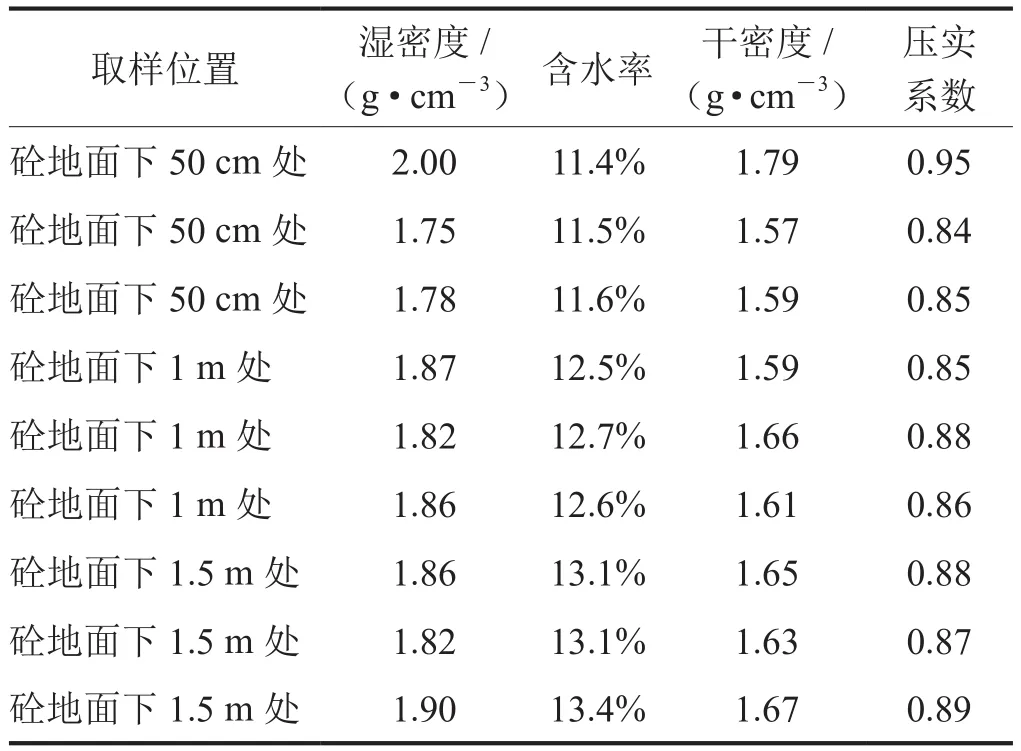

表1 压缩机组房内土壤干密度测试数据表

经过对压缩机组周围土壤开挖检测,土层每50 cm取不同处土样检测,计算压实系数(表1)。施工技术要求混凝土下土壤压实系数需大于等于0.95,由表1可知,9份土样中仅有1份土样压实系数达到0.95。表明压缩机组基础周边土壤压实度较差。

3.2.2 运行过程中土壤的密实沉降

无论是基础周围土壤自然沉降,还是压缩机组振动引起的密实作用,通常情况下,周围的沙土都会补充过来,从而在基础周围形成密度较高的土壤,吸收压缩机组基础的动能而减小振动。但是,基于第二天然气处理厂压缩机组基础的施工,原有破碎后的砂岩碎屑粒度不均,压实度低,周围土壤也没有物质补充,形成了单台机组基础之间的原有红砂岩与基础之间没有密实的土壤,振动波不能有效传导出去,甚至来回反射,从而不能很好地吸收压缩机组基础的动能,导致机体整体振动过大,机体的振动带动了管线的振动,引发了共振。同时,压缩机组进口土壤不够密实,对管线的振动能也不能很好地吸收,或者说,当管线振动时,土壤对其束缚作用小,振动的范围就大,容易引起共振发生。

3.3 压缩机橇体构件振动分析

当压缩机在设计转速工况下运行时,洗涤罐入口管线、进气缓冲罐、排气缓冲罐等部位振动剧烈,振幅远高于标准值。经过检测分析,洗涤罐入口管线剧烈振动是由于气体脉冲产生的激振力所导致,特别是当洗涤罐地脚螺栓松动时会形成气柱共振,从而加剧管线的振动。

进气缓冲罐是压缩机组振动最为强烈的部位,也容易产生进一步的事故。原因有两个:一是压缩缸内侧支撑软脚会造成压缩缸部位的振动增大,由于进气缓冲罐相对机组本体而言为悬臂梁结构,会放大压缩缸带来的振动,从而使缓冲罐接口处形成应力破坏;二是振动造成进气缓冲罐的焊接应力和螺栓连接的安装应力过大,从而具有疲劳破坏的风险。

排气缓冲罐的振动是由气缸的振动造成的。排气缓冲罐为悬臂梁结构,会放大气缸的振动。另外,压缩机组的周期性排气会引起排气缓冲罐的脉冲振动[12]。

3.4 振动超标的系统性分析

结合振动能量、土壤情况及机组成橇情况综合分析,由于单台压缩机组的振动能没有充分被周围土壤耗散和吸收,一方面导致单台压缩机组的振动过大,表现为成橇设备局部因振动开裂和支撑断裂,另一方面导致管线共振。当多台压缩机组同时运行,由设备和基础引起的工艺管线(尤其是进口管线)振动同时作用于汇管,带动汇管振动。当汇管的振动频率接近于金属管道的固有频率,再加之气流脉动的影响,在三者的影响下,产生剧烈振动。

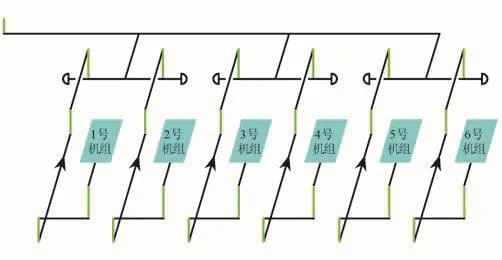

因此,若能够将压缩机组进口汇管1分为2、1分为3或改用环形供气模式,将能够打破现有共振模式,将6台机组形成的系统缩小为每2~3台机组形成一个系统,如图5所示。

图5 建议压缩机入口汇管流程示意图

4 振动消减优化与检测评估

4.1 设备基础周边土壤密实度试验

基于前文的分析,经过综合分析判断,结合已经做过的工作(已经对压缩机本体的振动进行了增加支撑和紧固措施),更进一步作出判断,要减小振动一是要减小压缩机周围土壤的密度差异,以利于能量释放;二是对振动超标的管线要加强周围土壤对其束缚。

这两点都可以通过重新处理地基来达到目的,考虑到3号、4号天然气压缩机组振动较其他机组更大,且处于增压站的中心位置,是6台压缩机组进口管道振动波传导的叠加区域,也就是共振的最高点。故选择对3号机组周围的基础进行开挖夯实试验。通过在3号天然气压缩机组西侧开挖一个尺寸为3 m(东西向)×7 m(南北向),深度为2 m的深坑并进行回填。每次回填40 cm厚度就夯实一次,且进行压实使压实系数大于等于0.95。

这样通过3号机组西侧基础进行开挖并重新夯实,加快了能量在地层中传播的广度。同时,由于夯实的是3号机组进气管线周围的土壤,等于将其牢牢固定住(进气管线被重新夯实的土牢牢固定住),管线的振动能量有利于向地层中释放,打破了原来6台压缩机机组的共振模式,变成了2台机组的共振和其他4台机组的共振。

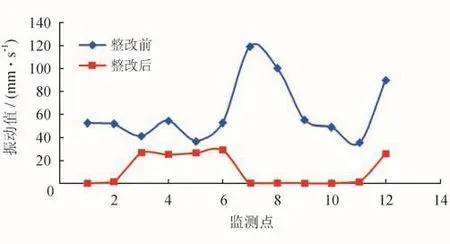

4.2 设备加固

根据现场对压缩机组各构件的振动测量情况,先后在压缩机组进气缓冲罐、排气缓冲罐底部、排气缓冲罐管线底部、冷却水管线等振动较剧烈的部位加装固定支撑,并在加固设备上设置振动监测点,测试加固前后的振动值,测试方向包括垂向和径向,测试结果如图6所示。由图6可以看出,设备加固后各测试点垂直方向和径向的振动值都出现了明显的降低,设备本体振动得到了一定控制。

图6 橇体构件加固前后振动值比较图

4.3 气流控制

为有效降低气流脉动对天然气压缩机组的影响,在6台天然气压缩机组进口管线上各增加了一台截止阀。压缩机组装置区来的天然气通过截止阀的阀体腔室,气流重新被调整,从而使压缩机组进口管线的固有频率发生改变,可以有效避免共振现象的出现。

4.4 启机程序优化

原启机程序在发动机转速达到750 r/min时,压缩机组橇内直径为400 mm的进口阀门将会打开,此时进口管线压力约为2.2 MPa的天然气会瞬间进入0.5 MPa压力的压缩机组橇内,这样便会在进气管线内形成很大的气体冲击力,进而造成进气洗涤罐内捕雾网、排污管等断裂或损坏。为了改变这种情况,在压缩机组橇内直径为400 mm进口阀门打开之前,通过开启天然气压缩机组橇内的直径为40 mm吹扫阀对压缩机增压。当压缩机橇内压力增至1.85 MPa时,再打开进口阀门。这样可以有效地降低由于气体冲击造成的安全隐患。

4.5 振动治理综合效果

经过连续几年的不断治理,第二天然气处理厂压缩机组振动值稳定保持在范围之内,隐患已经基本消除。

治理前后压缩机组振动值的对比如图7所示。由图7可以发现,经过治理后第二处理厂各机组振动值相比治理前均呈下降趋势,均降到了标准值以下。在现场生产过程中也可以发现管架上已经无鸣叫声,3号、4号压缩机组进口管线埋地处无明显强振,各类故障率均明显降低,各机组运行效率得到提升。

图7 治理前后压缩机组振动值对比图

5 结论

1)要重视压缩机组基础地基处理和厂内工艺管线的土壤回填工作,按照有利于能量散失和对基础及工艺管线加强束缚的原则,保证压实度。具体到第二天然气处理厂的情况,每个基础和工艺管线周边的土壤,要保证压实度,越接近原地层的硬度,越利于释放能量和对管线的束缚。

2)成组的压缩机布置,要考虑工艺管线对振动的传递和聚集作用,易引起压缩机组和工艺管线的系统性共振,在设计工艺管线时要考虑防振问题。

3)从经济和安全的角度考虑,振动超标的治理可以循序渐进。

4)一旦振动超标,对局部的防振措施也必不可少,比如合理增加支承和改变支承结构,在压缩机组管道系统适当位置加装孔板,调整压缩机运行工况等。

5)苏里格气田这样成组的多台大型压缩机,振动超标问题普遍存在。按照第二天然气处理厂的振动治理经验,压缩机组的振动可以进一步消减。