高承压、低成本的车用35 MPa 玄武岩纤维缠绕复合材料气瓶

何太碧 卿 平 曾 尧 韩 锐 汪 霞 毛 丹 杨晨曦

1.西华大学汽车与交通学院 2.西华大学材料科学与工程学院 3.成都工贸职业技术学院

压缩天然气(C NG)汽车目前使用的20 MPa气瓶储气效率低、能量密度低、续驶里程短是始终未解决的难题[1]。在复合材料气瓶方面,虽然国内外有很多研究学者在结构设计[2-3]、纤维缠绕角度、缠绕张力[4]以及自紧力[5]等方面都做出了巨大的贡献,但其技术指标仅针对20 MPa气瓶,在35 MPa高压下是否适用有待验证。在缠绕材料方面,目前气瓶广泛使用的玻璃纤维在生产过程中能源消耗大,污染大,且弃后不能回收利用或自然降解,造成资源浪费和环境污染[6]。碳纤维生产成本高,价格昂贵。基于此,笔者将从结构设计入手,与国际接轨,提高气瓶工作压力到35 MPa,将传统缠绕材料替换为玄武岩纤维,并运用有限元数值模拟验证了35 MPa玄武岩纤维缠绕气瓶的可靠性。

1 玄武岩纤维缠绕气瓶设计

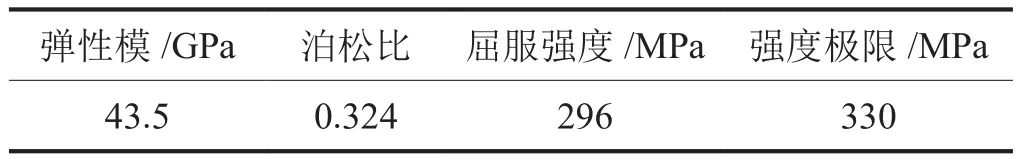

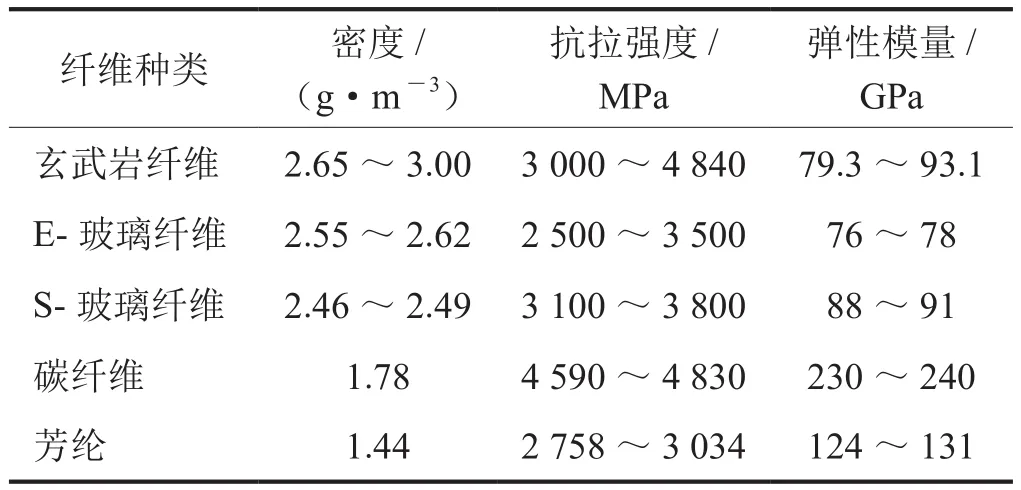

玄武岩纤维缠绕气瓶主要由铝合金内衬和玄武岩纤维缠绕层构成。选用6061铝合金作为内衬材料,其材料参数来源广泛,比较容易获取(表1)。缠绕层增强材料选用玄武岩纤维无捻粗纱,并与E-42环氧树脂复合,其材料参数通过洪晓东等[7]、朱钦钦[8]对玄武岩增强复合材料性能研究中得到(表2),可以看出玄武岩纤维抗拉强度仅次于碳纤维。

表1 6061铝合金材料性能表

表2 玄武岩纤维/环氧树脂材料性能表

根据DOT-CFFC《铝内衬全缠绕碳纤维增强复合气瓶的基本要求》[9],缠绕气瓶水压试验压力为5/3倍设计工作压力。气瓶的最小安全系数(爆破压力与工作压力之比)为3.4。因此车用玄武岩纤维缠绕复合材料气瓶设计的主要技术指标:气瓶容积为70 L;工作压强为35 MPa;试验水压为59 MPa;爆破压强为119 MPa。

1.1 内衬封头设计

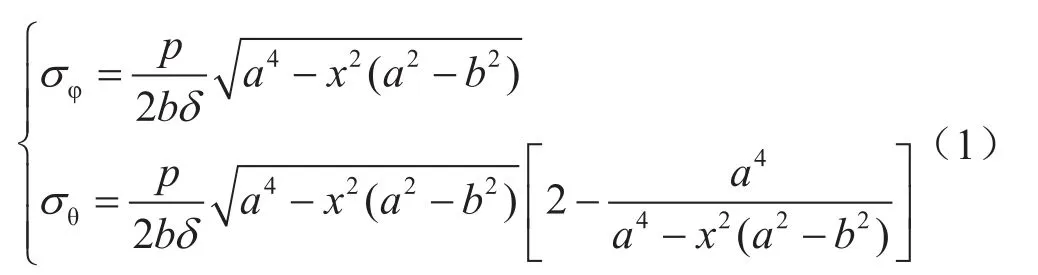

采用椭圆形封头,根据薄膜理论[10],椭球壳的应力为:

式中σφ表示封头轴向应力,MPa;σθ表示封头环向应力,MPa;p表示内衬所受压力,MPa;a、b分别表示椭球形封头的长轴、短轴半径,mm;δ表示内衬壁厚,mm;x表示封头上任意一点距离中心轴的距离,mm。

由式(1)可知,在x=0时环向应力有最大值,在工作压力和壁厚都确定的情况下,应力大小取决于椭球比通过计算,当时,封头端部向内收缩,内衬失去稳定性;当时端部向外扩张,内衬稳定性提高。综上,为使封头受力更均匀,取封头长短轴半径之比

1.2 内衬筒体的设计

内衬的筒体是纤维缠绕的基体,其设计需保证纤维稳定缠绕在基体上,不出现纤维在某一处堆积或架空现象。因此,螺旋缠绕纤维线型应为测地线,同时在封头椭球比和气瓶公称容积确定的情况下,筒体直径和筒身长度也起着重要的作用。

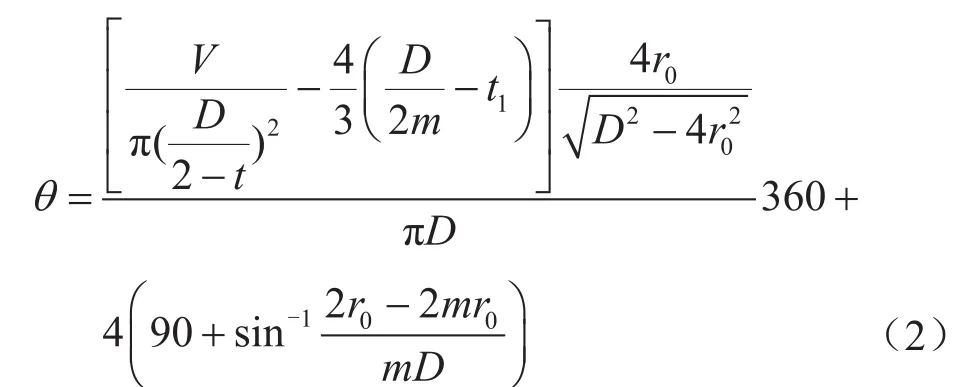

根据测地线方程可以推导出螺旋纤维缠绕一周所转过的角度(θ),而笔者设计的气瓶只有容积的要求,只需调整气瓶内衬直径,就既能满足气瓶的设计要求,也能满足纤维缠绕工艺的要求。基于此,可以将芯模转角(θ)表示成内衬筒身直径的单一函数,通过MATLAB绘出两者的关系曲线,再根据车载气瓶使用条件,则可求出气瓶相应尺寸参数。

θ表示成内衬筒身直径的单一函数为:

式中V表示气瓶容积,L;D表示筒身直径,mm;t表示筒身厚度,mm;t1表示封头底端厚度,mm;m表示椭球比;r0表示极孔圆半径,mm。

根据GB 11640—2011《 铝合金无缝气瓶》[11]的规定,气瓶底部任何部位的厚度不应小于筒体的设计壁厚。因此,封头两端壁厚呈现均匀变厚的趋势。根据目前气瓶生产技术水平和气瓶内衬壁厚应尽量薄的规定,取内衬壁厚为6 mm,封底最厚部分为12 mm,极孔半径为16 mm,并根据已知量V=70 L,m代入式(2)运用MATLAB绘制出芯模转角与筒身直径的函数关系图,如图1所示。

图1 芯模转角与筒身直径的函数关系图

根据目前广泛使用的CNG气瓶约束条件和压力容器长径比,取筒身直径范围为260~400 mm,故芯模转角取值范围介于379.2°~506.8°。查阅纤维缠绕线型表,切点数较少的线型对缠绕有利。切点数越多,纤维交叉次数越多,极孔附近区域的纤维架空现象严重,导致应力集中,影响纤维强度的发挥[12]。综上所述,选择切点数为2,芯模转角为420°的纤维缠绕线型,则筒身直径为320 mm,可计算出筒身长度为930 mm(取整),气瓶总长为1 160 mm。具体结构尺寸如表3所示。

1.2.3 Piwil2-iCSCs外泌体粒径分析 使用Nanosight LM10系统(Nanosight Ltd,Navato,CA)分析提取的外泌体。取适量外泌体稀释样品,待其布朗运动60 s后,使用Nanosight粒子追踪软件进行分析后计算出纳米粒子浓度和尺寸分布。

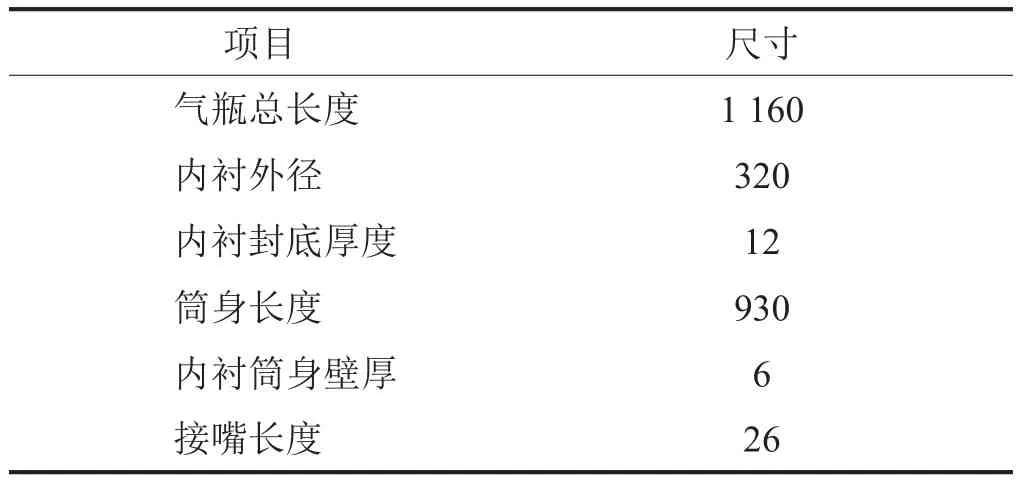

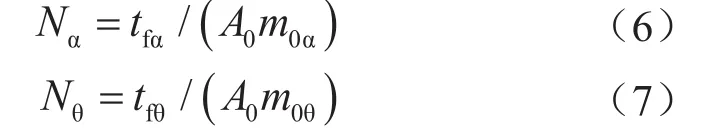

表3 气瓶内衬结构尺寸表 mm

1.3 玄武岩纤维缠绕层设计

纤维缠绕层主要采用网格分析法来设计,针对压力容器主要的缠绕工艺有螺旋缠绕、环向缠绕、平面缠绕和纵向缠绕[13]。结合设计的内衬结构尺寸,利用螺旋缠绕和环向缠绕的优越性,在封头处采用螺旋缠绕,在筒身处采用两者相结合的方式。

根据网格理论计算公式,螺旋缠绕的角度(α)为:

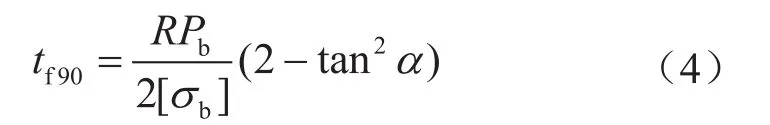

环向缠绕层的纤维厚度(tf90)为:

螺旋缠绕层纤维的厚度(tfa)为:

式中R表示筒身半径,mm;Pb表示气瓶爆破压强,MPa,取值为119 MPa;[σb]表示玄武岩纤维/环氧树脂的许用应力,MPa,取值为3 100 MPa;K表示纤维补强系数,用以适当加厚螺旋缠绕厚度,根据目前的工程经验数据取值0.7。

将气瓶结构计算结果代入式(3)~(5)可得:α=13.18°, tf90=6.02 mm, tfa=2.29 mm。

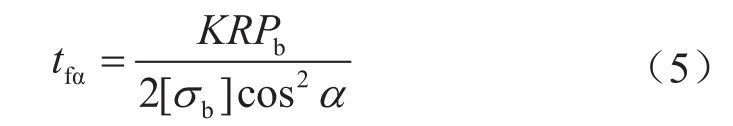

1.4 缠绕铺层计算

纤维缠绕具有一定的规律性,螺旋缠绕和环向缠绕的先后顺序,会对纤维缠绕的贴合度以及稳定性产生一定的影响[14]。根据以往工程经验纤维缠绕层的最里层与最外层应为环向铺层,并且应该交替缠绕螺旋铺层与环向铺层。通过上述计算,已知螺旋缠绕层和环向缠绕层的厚度,可直接用以下方程进行计算纤维缠绕层数:

式中Na表示螺旋向纤维缠绕层数,层;Nθ表示环向纤维缠绕层数,层;A0表示每束纤维的横截面积,mm2;m0a表示螺旋缠绕纤维束密度,g/cm3;m0θ表示环向缠绕纤维束密度,g/cm3。

计算得到环向缠绕为12层,螺旋缠绕8层,筒身总共缠绕20层,封头部分为螺旋缠绕8层。

2 气瓶有限元分析

2.1 有限元建模

模型利用ANSYS Workbench平台专为分析层合板复合材料所开发的全新处理模块ANSYS Composite PrepPost(ACP)进行计算[15]。根据上述计算得到的气瓶内衬结构尺寸、纤维缠绕层数、缠绕厚度和角度等数据,以复合材料层合板理论为基础,运用ANSYS Workbench建立1/2气瓶模型(图2)。

图2 气瓶模型图

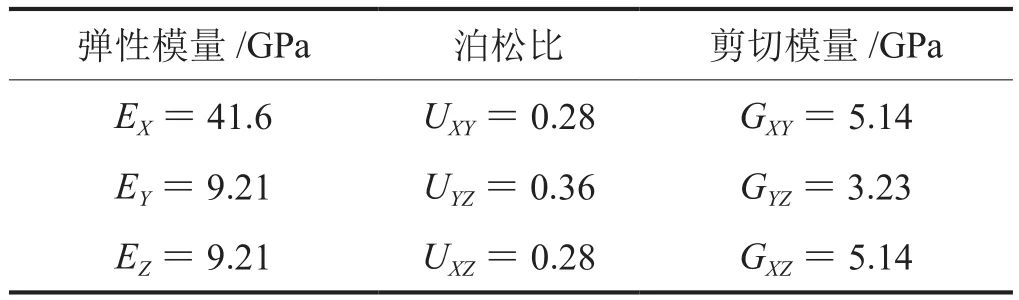

由铝合金内衬、玄武岩纤维/环氧树脂复合层缠绕固化而成的复合材料气瓶,不仅减轻了气瓶的质量,还有更高的承压能力,为气瓶工作压力升级提供了保障。铝合金内衬具体性能参数见表1,玄武岩纤维/环氧树脂需要给出X、Y、Z这3个方向的性能参数(表4)。

表4 玄武岩纤维/环氧树脂材料参数表

而对于铝合金内衬强化现象,将其简化成理想的弹塑性模型,强化模型为双线性等向强化(BISO),屈服准则为Mises准则,当内衬达到屈服极限后进入塑性状态。6061铝合金在22 ℃时应力—应变曲线见图3。

图3 6061铝合金的应力—应变曲线图

2.2 铺层设置

ACP模块能够直观地定义材料的铺层信息,根据计算数据,在筒身段进行螺旋缠绕加环向缠绕,且第一层和最后一层应为环向缠绕,缠绕顺序为:[90°3/±11.53°/90°2/±11.53°/90°2/±11.53°/90°2/±11.53°/90°3]共20层。封头部分仅为螺旋缠绕,共8层。

2.3 边界条件与载荷设置

由于气瓶属于对称结构,只取了气瓶的1/2的结构模型,因此需要在气瓶内衬的剖面上施加对称约束(Workbench中为无摩擦支撑Frictionless Support)。接嘴口外端面施加X(轴向)方向的位移约束和其他两个方向的旋转约束。气瓶内表面连续依次添加自紧力、工作压力、试验水压和最小爆破压力,分别为 60 MPa、35 MPa、59 MPa 和 119 MPa。

3 有限元计算结果与分析

通过ANSYS Workbench结构静力学模块计算,分别得到铝合金内衬、螺旋缠绕层、环向缠绕层在各工况下的最大等效应力,并与DOT-CFFC对复合材料气瓶设计要求做对比。分析运用玄武岩纤维缠绕,且提高工作压力到35 MPa后,气瓶各类指标是否符合国家标准。

3.1 铝合金内衬在不同工况下的应力分布

通过计算,各工况下的内衬应力分布结果如图4所示,图4-a中,气瓶内衬在自紧泄压后零压力的情况下,最大压应力位于椭球底部和封头与接嘴的转折处,最大压应力为279.7 MPa,其值介于材料屈服强度的60%~95%(按要求计算为177.6~281.2 MPa),满足DOT-CFFC标准的要求;且封头和筒身段的应力都是处于压应力状态,满足设计要求,同时达到了自紧的目的。图4-b显示在35 MPa工作压力下,内衬的最大应力位于封头和筒身的过渡段,计算结果为166.19 MPa,小于177.6 MPa,即屈服强度60%;此结果满足DOT-CFFC设计准则,是判断气瓶是否设计合理的关键依据。图4-c显示在59 MPa水压试验压力下,内衬最大应力位于筒身和封头连接处,且小于铝合金材料的极限屈服强度,其值为297.18 MPa,满足要求。图4-d显示在119 MPa最小爆破压力下,内衬完全进入塑性状态,最大应力为297.6 MPa,但最大应力没有超过铝合金的极限强度330 MPa,符合DOT-CFFC相关标准。

图4 各工况下内胆的von-Mises应力分布图

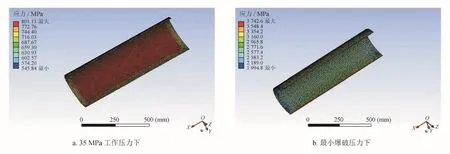

3.2 环向缠绕层在不同工况下的应力分布

环向缠绕层纤维向应力分布结果如图5所示。环向缠绕层越靠近内衬,应力越大,由于篇幅限制,不具体展现。图5-a显示紧靠内衬的第一层环向缠绕,在35 MPa工作压力下,最大应力达801.13 MPa。在最小爆破压力下,最大应力出现在筒身段,其值为3 742.6 MPa(图5-b),满足气瓶爆破要求,满足玄武岩增强纤维极限抗拉强度(3 000~4 840 MPa)。同时纤维应力比为3 742.6/801.13=4.67>10/3,满足DOT-CFFC对纤维应力比的要求。

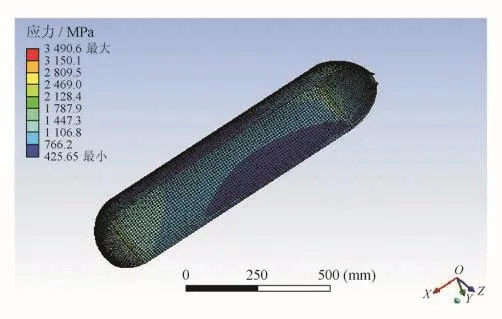

3.3 环向缠绕层在不同工况下的应力分布

各工况下螺旋缠绕层的纤维向应力分布结果与环向缠绕层应力分布大体相同,由里及外应力逐渐增大。总体螺旋缠绕层所受应力小于环向纤维缠绕,符合设计要求。爆破压力下最大应力为3 490.6 MPa(图6),满足玄武岩增强纤维的强度要求,应力比为5.37,同样满足设计要求。

图5 环向缠绕层应力分布图

图6 爆破压力下螺旋缠绕层应力分布图

4 结论

1)提高气瓶压力到35 MPa满足DOT-CFFC对复合材料的技术要求,所以将目前常用的车用CNG气瓶工作压力由20 MPa提高到35 MPa可行。

2)作为一种新型缠绕材料,玄武岩纤维可以替代碳纤维和玻璃纤维缠绕在CNG气瓶上,满足气瓶在高压下的承压要求,安全可靠。

3)对于复合材料气瓶的设计,有限元仿真是必不可少的,得出提高工作压力至35 MPa符合国家标准的相关要求。但这仅仅是第一步,后续需进行疲劳分析、损伤分析等等。笔者将继续深入研究,以验证35 MPa气瓶的安全性能以及是否能投入市场使用。