圆片级叠层键合技术在SOI高温压力传感器中的应用

齐 虹, 丁文波, 张 松, 张林超, 田 雷, 吴佐飞

(1.中国电子科技集团公司第四十九研究所,黑龙江 哈尔滨 150001;2.火箭军驻哈尔滨地区军事代表室,黑龙江 哈尔滨 150001)

0 引 言

圆片级键合技术在微机械加工中广泛应用,它可以将相同的或不同的衬底,通过机械或电作用永久地连结成一体。圆片级键合从技术上分为两类:直接键合和中间层键合[1]。阳极键合是圆片级键合技术中较为典型的工艺,是金属与玻璃以及其他绝缘体之间的静电键合技术,主要应用压力传感器、加速度传感器、微陀螺仪等微传感器和微执行器的封装领域。

目前,针对硅-玻璃间的两层阳极键合技术较为成熟,但随着微系统技术的快速发展,对新型微结构传感器的封装技术提出更高的要求。尤其在航空航天、石油、化工、冶金、汽车、工业过程控制、兵器制造中急需耐高温压力传感器[2],特别是在恶劣的环境下,比如发动机、航天飞行器、高速导弹及卫星等耐热腔体和表面各部分的压力测量中,对压力传感器的使用温度要求更高[3]。以硅为衬底材料的绝缘体上硅(silicon on insulator,SOI)是最受瞩目的材料,其高温特性使之成为制作高温传感器的优质材料[4]。无引线封装结构的SOI高温压力传感器,利用SOI的单晶硅膜制备出压敏电阻条,在硅敏感芯片正面和背面分别与玻璃进行叠层键合,在硅敏感芯片电极与壳体管脚间采用导电的无引线封装结构,取消了软引线连接,解决了含油封装压力传感器中硅油耐温差的问题,因此,该结构的SOI高温压力传感器其使用温度可达500 ℃[5]。

本文提出了采用两次键合及两次对准工艺方法,实现玻璃-硅-玻璃三层SOI压力芯片结构,保证了敏感芯片在高温环境下的气密性和键合强度,并给出了传感器在500 ℃下的测试数据。

1 SOI器件中圆片级叠层键合技术的应用

本文采用的圆片级叠层阳极键合技术主要应用于SOI高温压力传感器制作中,通常情况下,压力传感器采用敏感芯片与玻璃键两层结构,但这种结构存在着敏感芯片只有一面键合了玻璃,另一面为悬浮结构,在不同的温度条件下,由于玻璃和硅的热膨胀系数不同,将引起敏感芯片的形变,从而导致高温敏感器件在高宽温区内产生较大的漂移。因此,SOI高温压力传感器更适合于三层键合结构。

1.1 SOI压力敏感芯片结构

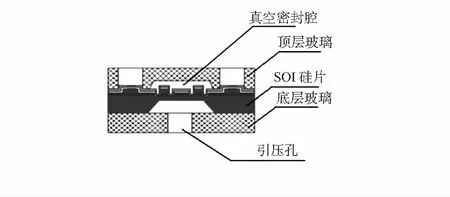

SOI高温压力传感器的核心是敏感芯片,其采用了SOI衬底材料,电阻层与硅衬底间有一层绝缘层,经过离子注入、电阻刻蚀、氧化等工艺在器件层表面形成图形化结构,经过异性腐蚀将衬底硅制成硅杯。在硅芯片的两侧均键合有玻璃,将硅芯片置于两层玻璃中间,形成三明治结构,如图1所示。

图1 SOI压力敏感芯片结构示意图

1.2 SOI器件阳极键合

阳极键合其实质是固体电化学反应,在阳极硅氧化释放电子,阴极玻璃中Na+得到电子还原,硅-玻璃界面中有Si-O键生成,使硅片与玻璃形成良好封接。紧密接触的硅/玻璃界面会发生化学反应,形成牢固的化学键。硅片/玻璃界面电化学反应如下[6,7]:

阳极(硅面):Si+2H2O→SiO2+4H++4e

Si+O-Si-OH→Si-O-Si+H++e

Na2+H+→2Na++OH-

阴极(玻璃面):Na2O+e→Na

从公式中可看出,阳极硅被氧化释放电子,阴极玻璃中Na+被还原得到电子,硅-玻璃界面处形成Si-O-Si键结构,并与玻璃耗尽层的氧负离子及网络基体构成硅氧复合氧化物,从而完成瞬间键合。随着键合时间的延长,玻璃耗尽层的厚度增加,电流迅速减少,最后稳定在一很小的数值上。在电场力作用下,玻璃中的氧负离子向界面迁移,使玻璃界面发生了弹性变形和黏性流动与硅界面紧密接触,最后发生氧化反应生成硅氧复合化合物,形成永久键合。在高温500 ℃下,Si-O-Si键也不会被破坏,静电封接的敏感芯片用于高温压力传感器中是可行的。

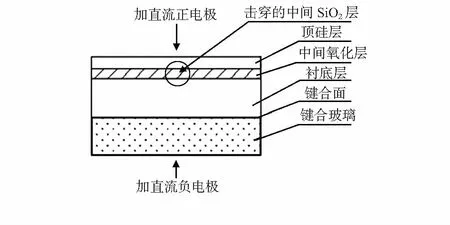

SOI器件层键合不同于单晶硅衬底键合,属于异质异构3D封装,因此需要对键合温度、电压、时间等参数综合考虑。同时如果采用传统的直接施加直流高压方法键合,会导致直流高压击穿SOI材料的中间氧化层,给中间氧化层造成损伤,影响器件的可靠性,如图2所示。采取侧壁夹具加电方法或衬底无损加电方式,可以有效避免这种电击穿的产生。

图2 SOI材料键合中氧化层击穿示意图

1.3 工艺方法

SOI压力敏感芯片圆片级叠层键合采用两次对准和两次键合方法实现叠层静电键合。硅玻璃键合质量受温度、电压、反应室内环境压力以及电极形状等诸多因素的影响,任何一步工艺操作不当,均会造成键合强度降低,甚至键合失效,严重降低器件的可靠性[8]。为了提高压力传感器耐高温性能和可靠性,在工艺过程中要特别注意:

1)两静电键合材料的热膨胀系数要近似匹配,否则在键合完成冷却过程中会因内部应力较大而破碎,同时考虑耐高温玻璃材料的选取。

2)与阳极接触的电极形状会影响键合效果,点接触电极不会使键合界面产生孔隙,而双平行板电极会使键合体界面产生部分孔隙,但后者键合的速率比前者快。

3)表面状况对键合力也有影响,键合表面平整度和清洁度越高,键合质量越好。表面起伏越大,静电引力越小,表面相同的起伏幅度,起伏越圆滑的情况静电引力越大。

4)键合前的图形对准非常重要,由于芯片在键合前已形成敏感结构,这就需要在键合前将玻璃孔与芯片电极精准的对位,避免对准偏移导致后续封装的可靠性降低。将引压孔与敏感腔精准对位,可避免器件的非线性降低。

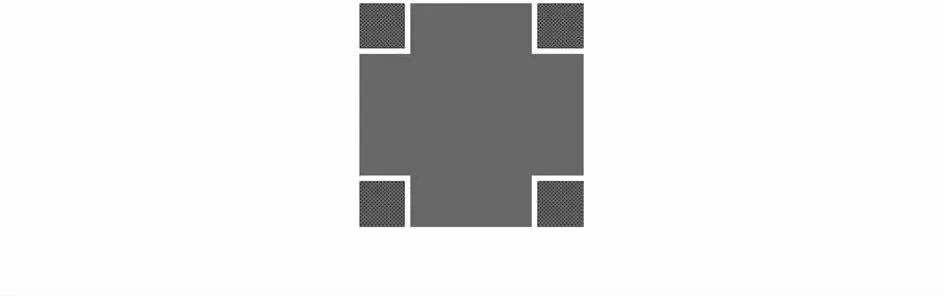

本文采用AML-AWB04键合机实现SOI器件圆片叠层键合,分别在玻璃和SOI硅片上制作对准标记,如图3所示。玻璃上标记是通过喷砂工艺制作的十字图形,硅片上的标记是通过光刻制作的金属方块图形,对准精度误差控制在±3 μm以内。首先将一片玻璃与硅片正面进行第一次对准键合,然后再将另一片玻璃与一次键合后的基片硅杯面进行二次对准键合,完成玻璃-硅-玻璃的三层键合。

图3 叠层键合对准标记

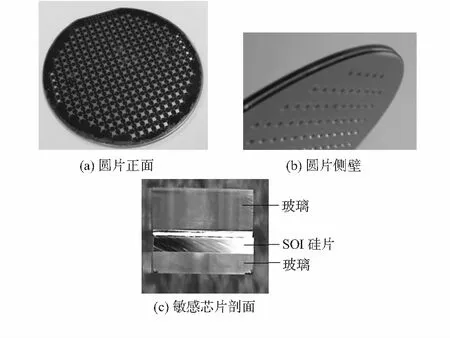

在圆片进行清洗、对准后根据SOI器件结构特点采用侧壁加电方式,施加约1 000 V键合电压,键合过程始终保持在380 ℃和10-5mbar的真空环境中,键合时间约20 min以上。图4为键合叠层键合的SOI压力传感器圆片。

图4 叠层键合的SOI压力传感器圆片

2 性能测试

2.1 键合强度测试

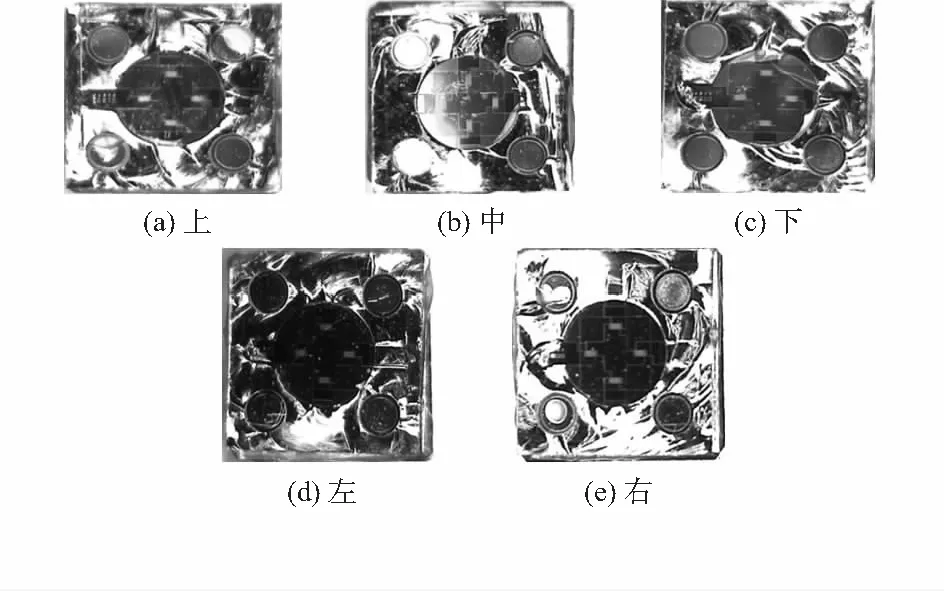

采用直拉法检测键合强度,直拉法[9]是用拉开键合片的最大拉力来表示键合强度。测试仪器为自制拉伸试验台,试验前在圆片上、中、下、左、右共5个位置抽取5只芯片,通过快速粘结剂将芯片表面与拉力夹具粘合在一起,充分固化24 h以上再进行抗拉强度测试,加载直接至键合界面断裂,最先开裂的封接面即为芯片的键合强度。

图5中给出了不同位置芯片拉断的显微镜照片,观察拉伸样品键合区域的断裂表面,均可观察到玻璃表面裂开的现象,在硅-玻璃键合界面并未被拉断。经测试圆片中上、中、下、左、右位置的芯片拉伸力分别为为49.6,49.6,54.6,54.6,44.5 N,根据已知键合面积,可推算出键合强度分别为3.5,3.5,3.85,3.85,3.14 MPa,符合器件键合强度合要求。

图5 不同位置的芯片拉断显微镜照片

2.2 气密性测试

采用氦质谱检漏仪,依据GJB548B-2005方法1014.2对敏感芯片键合后的漏率进行检测。在上、中、下、左、右的5个位置抽取5只芯片,将芯片放入充氦箱,对充氦箱抽真空,加压压强517 kPa,加压时间2 h,停留时间10 min,然后用大于20 s的时间排放充氦箱中的氦气至表压,取出芯片,并用氦气将芯片冲击5 min。将有氦气的芯片放入氦质朴检漏仪测试室中,5只芯片的漏率均低于5×10-9Pa.m3/s拒收极限,满足器件气密性要求。

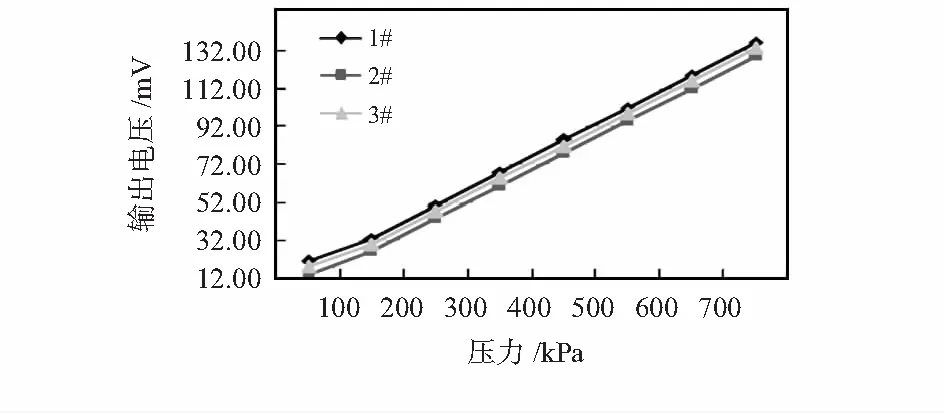

2.3 传感器性能测试

选取3只SOI压力敏感芯片进行无引线封装,制作成高温压力传感器,通过转接夹具将传感器安装在带有铜管的压力接嘴上,将装有传感器的一端伸入到箱式电阻炉内,另一端与电阻炉外面的压力计连接,在电阻炉内通入N2,升温至500 ℃,恒温30 min后,采用1.5 mA恒流源供电,对传感器施加3个标定循环的压力,测量上限压强为700 kPa,压力-输出特性曲线如图6所示。

图6 传感器输出特性曲线(500 ℃)

测试结果表明:在500 ℃条件下,3只传感器的非线性均小于0.2 %,总精度均小于0.5 %。

3 结 论

本文采用两次对准和两次键合技术,实现了SOI高温压力传感器敏感芯片的叠层键合,测试结果表明,敏感芯片满足键合强度和气密性的要求,采用该敏感芯片制作的无引线SOI高温压力传感器,在500 ℃环境下的性能指标是稳定的,该圆片级叠层键合技术适用于SOI高温压力传感器的制作。