某款变速器中间轴断轴失效分析

程森,马卓,宋萌萌,王成清

(浙江万里扬股份有限公司,浙江金华 321025)

0 引言

轴类零件失效与其设计刚性、材料、热处理工艺以及载荷等密切相关。对失效工件进行相关分析,并进行适当优化,达到使用要求,是产品质量问题处理的最基本手段。文中即通过对失效工件的宏观、微观分析、理论计算后,拟出初步对策,并进行实验验证,确定最佳的解决方案,形成解决此类型故障的思路和方法,供同行参考。

1 材料和热处理工艺

某款变速器中间轴爬坡挡处在台架实验进展到标准要求的25%时出现断裂情况。此中间轴材料为20CrMnTiH材料,采用渗碳淬火热处理方法,要求“硬化层深0.7~1.1 mm,表面硬度58~63HRC,心部硬度33~45HRC”。

2 理论计算模型的建立和计算

该款变速器基于MASTA计算模型2D视图如图1所示,计算条件如表1所示。

图1 MASTA计算模型

表1 7TS60-WLY-100变速器MASTA计算输入条件

计算结果如表2—表3所示。

结论:从计算的结果与同类产品的对比看,爬坡挡齿轮副接触疲劳强度相对偏弱;中间轴疲劳强度相对偏弱。

3 台架实验结果与讨论

3.1 宏观断口形貌

经过台架实验,爬坡挡运行55~60 min(进展约25%)后,出现中间轴断裂,其余挡通过台架实验。

端裂位置发生在图1所示中间轴的截面B,啮合齿面未出现明显的点蚀现象,端面比较平齐。断裂件如图2所示。

图2 中间轴断裂位置与断裂处端面形状

3.2 热处理金相分析

表面硬度: 61.5HRC;心部硬度: 39HRC;硬化层深: 0.916 mm;M+Ar:3级;K:1级;非M:0.012 mm。

结论:符合要求。

3.3 材质光谱分析

经对故障件进行材质光谱分析,其各元素成分如下:

αC=0.221%,αSi=0.279%,αMn=0.922%,αP=0.008 2%,αS=0.008 8%,αCr=1.089%,αMo<0.010%,αNi=0.008 5%,αCu=0.031%,αAl=0.042%,αFe=97.20%。

结论:对照20CrMnTiH材料组织成分,符合要求。

4 原因分析与改进措施

从上述理论计算,和金相、组织分析来看,中间轴断裂比较异常,而且断裂面并非发生在最薄弱的截面A处,断口比较整齐,属于脆性断裂。

经过总结分析,原因初步锁定为:轴的刚性不足,加载时轴产生了挠曲,造成爬坡挡齿轮副啮合时接触不良,其接触面集中在爬坡挡齿轮副的截面B侧,所以中间轴截面B附近局部压力大,首先局部被“啃伤”,进一步削弱了中间轴此处的强度,然后造成断裂。

针对以上原因分析,制定改进措施如下:

(1)增加硬化层深度,硬化层深由0.7~1.1 mm,提升一个规格,调整为1.0~1.3 mm;

(2)对二轴爬坡挡齿轮进行齿向“锥形”修形,改善加载后啮合时的接触状态。通过MASTA计算后的修形量如表4和图3所示。

表4 爬坡挡齿轮微观修形参数

图3 通过MASTA计算的修形量

5 试验与验证

实验方法:采用机械封闭变速器疲劳强度试验台,两台变速器背靠背安装,靠加载电机一侧的为主试箱,另一台为陪试箱。加载电机对主试箱的输入扭矩为480 N·m,转速为1 680 r/min 。

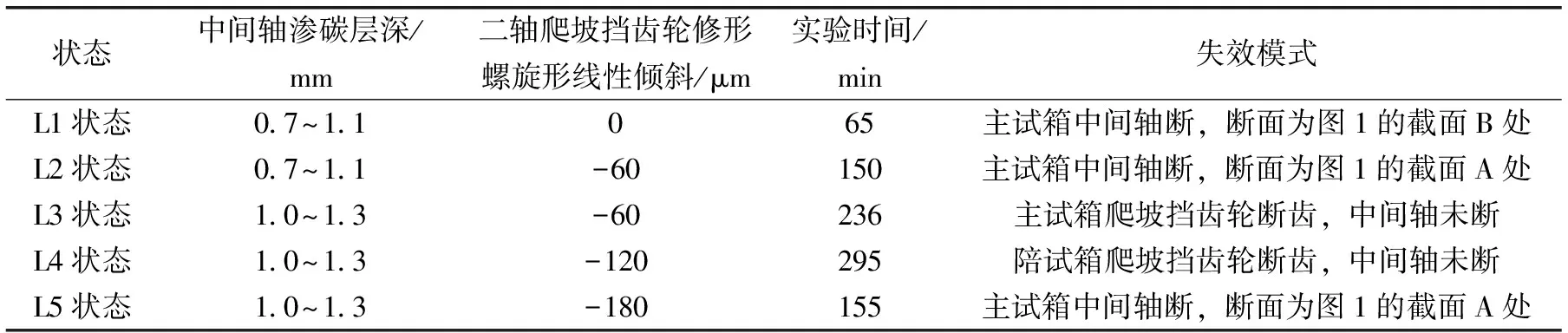

实验状态及对应结果如表5所示。

经试验结果显示,L4状态最佳。

表5 实验状态及对应结果

6 结论

对于类似此例变速器中间轴断裂问题,主要是由于齿面载荷分布异常形成了中间轴上的强度缺陷,从而导致异常断裂。因而解决问题的最佳思路是通过“加深轴的硬化层深度”以及“对啮合齿轮进行齿轮修形”,以提高齿面的实际强度和受力时的啮合状态,避免失效问题的产生。加深轴的硬化层深度时,也不得过深,要考虑齿顶淬透的危险。

齿向修形时,首先要注意修形方向,如此例中由于中间轴最大挠曲量在中部,故修形后,初始未加载啮合时,啮合面接触在A侧,加载后才可保证A-B侧整个齿面基本全啮合;其次要注意修形量,修形量与载荷强相关,一般是先通过MASTA进行修形模拟计算,再通过台架实验进行验证,并通过观察台架失效件的齿轮啮合面的接触处磨损情况,进行微调得出最佳修形量。