基于EXCITE Power Unit和Piston & Rings联合仿真的活塞-环动力学分析

昂金凤,胡昌良,程志勇

(安徽江淮汽车集团股份有限公司技术中心,安徽合肥 230022)

0 引言

活塞窜气量是影响发动机功率输出的重要原因之一,且随着发动机转速的增加,这种影响更加明显,同时也会增加曲轴箱压力,对发动机的正常工作造成影响[1]。

作者利用多体动力学软件EXCITE Power Unit(后面简称EPU)和EXCITE Piston & Rings(后面简称EPR)各自的计算优势,建立基于动力学和摩擦学耦合性能仿真分析模型,通过计算活塞与缸套、环与缸套、环与活塞环槽之间的摩擦力所作的功,将功转化为热能。主要分析思路为:利用EPU软件的弹性液体动力学计算功能计算活塞裙部与缸套的摩擦生热,获得活塞裙部温度与换热系数;利用EPR软件的环动力学分析功能,通过计算环与缸套、环与环槽的摩擦生热,获得活塞环槽的温度与换热系数;由动力学分析所获取的活塞温度边界进行活塞温度场和热变形分析,并提取活塞热变形和温度边界,重新代入动力学计算,反复迭代,直到温度收敛,取迭代末次的活塞热态型线进行活塞窜气量的仿真与标定。

1 活塞-缸套液体润滑分析

当内燃机工作时,燃烧室的气体压力推动活塞沿缸套轴线方向往复运动,在活塞裙部与缸套之间形成润滑油膜。基于三维的活塞-缸套动力学模型,通过计算活塞与缸套之间由相互运动产生的摩擦力,进而得到摩擦力所作的功,最终将功转化为热能作为表面热流输入到活塞温度场计算中。

1.1 分析模型

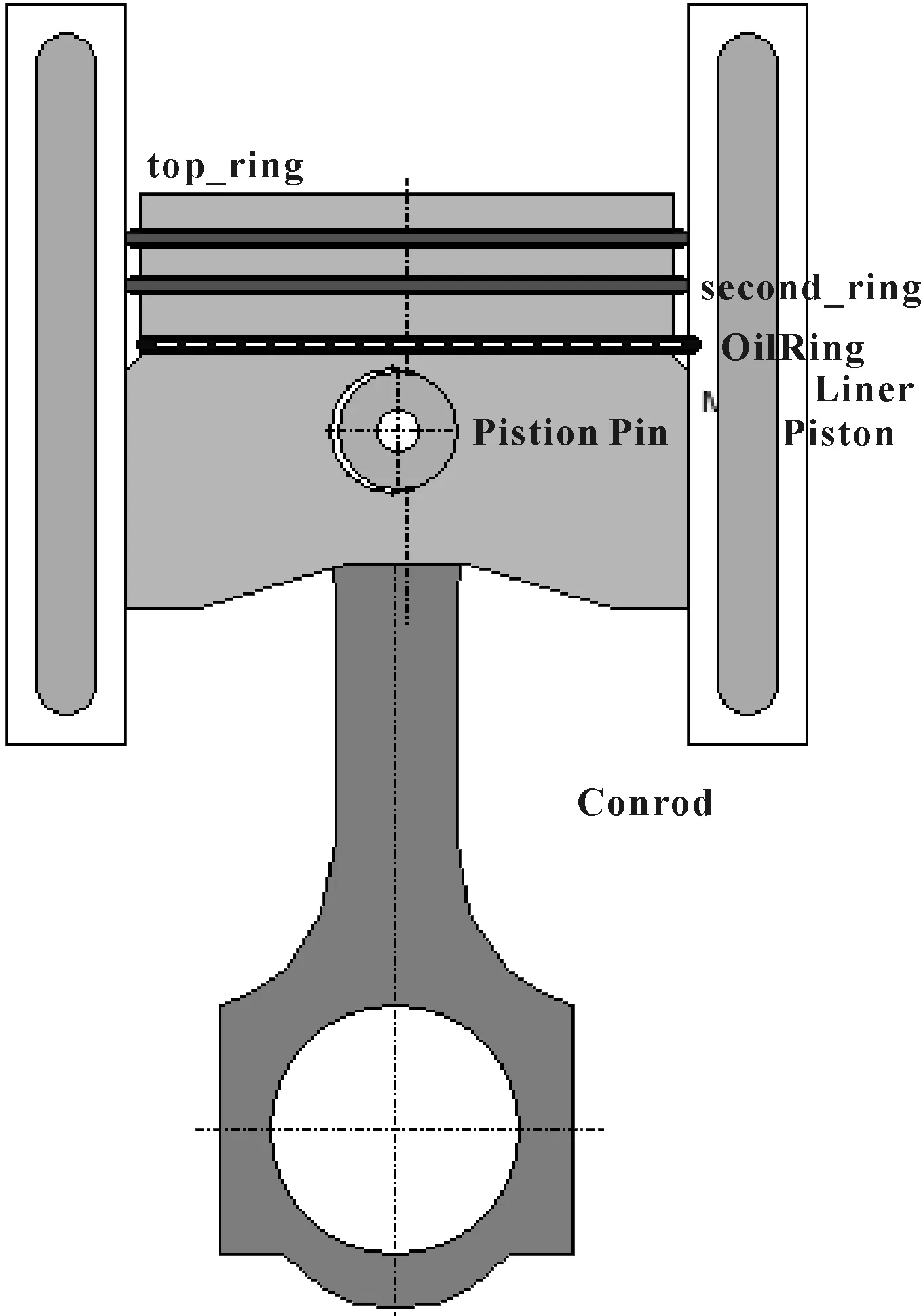

动力学模型包括活塞、活塞销、连杆、曲柄销、缸套以及连接副单元。其中,体单元均采用弹性体单元[2],多体动力学模型如图1所示。

1.2 边界条件

动力学计算所需载荷边界为缸内燃气压力,如图2所示。

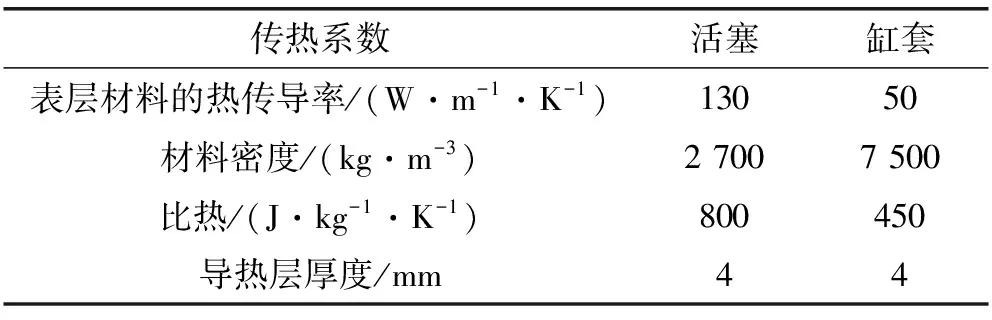

传热计算所需初始热边界由流体计算获得,活塞-缸套接触面油膜传热计算所需参数如表1所示。

表1 活塞-缸套接触面传热系数

1.3 提取计算结果

由活塞裙部润滑计算得到裙部温度与换热系数,将其作为温度边界映射到活塞温度场计算的有限元模型上。

2 环动力学计算

活塞环的动力学计算是建立在活塞二阶运动基础之上,在EPR中建立的环动力学分析可直接调用上述活塞裙部润滑计算的活塞二阶运动结果[3]。分析模型如图3所示。

图3 在EPR中建立的环动力学分析模型

缸内气体压力与活塞裙部液体润滑计算的压力边界一致,环槽上、下侧面的初始温度来自流体计算。

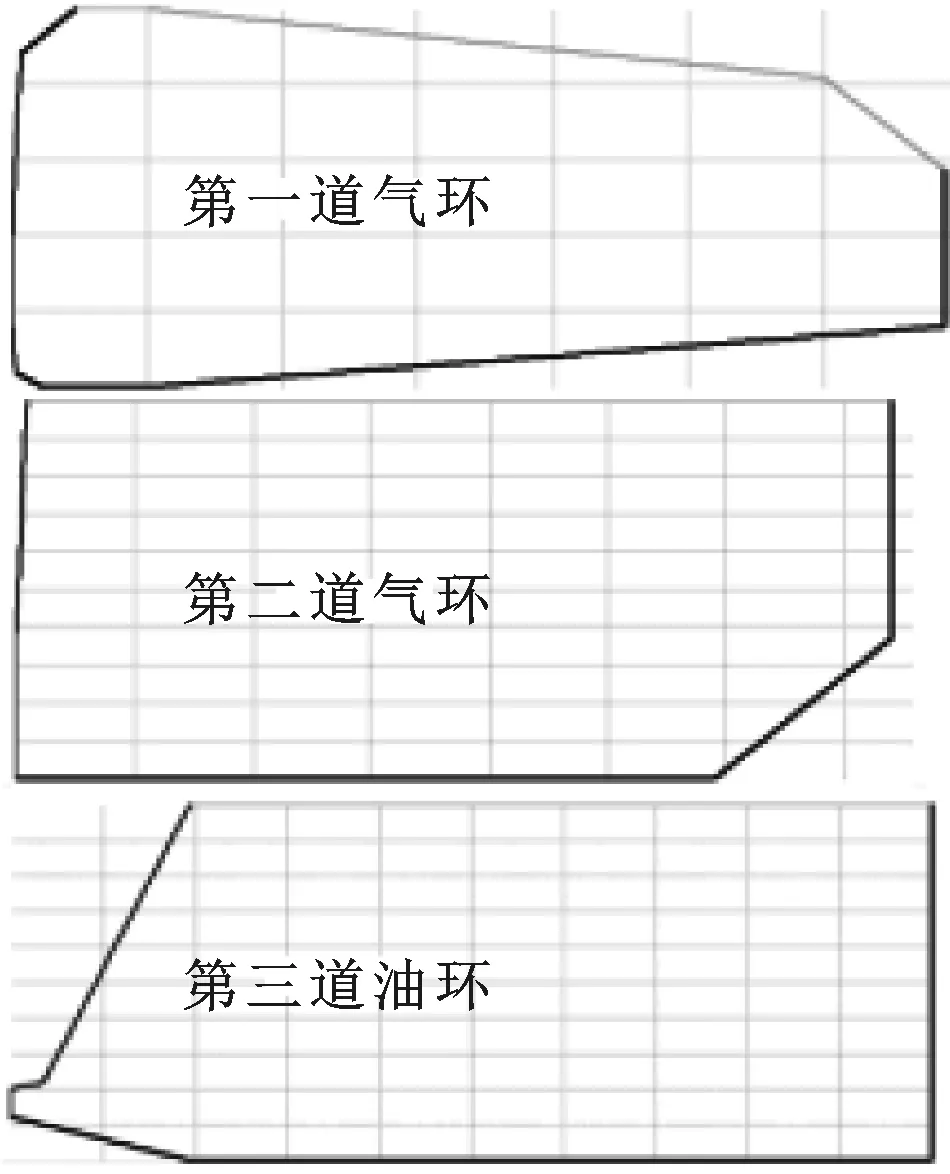

活塞环的动力学与摩擦学耦合模型基于二维截面建立,截面特征能够完全实现结构参数化描述。环、缸套与环槽的热态型线均采用冷态型线和热变形量叠加的方式获得,活塞环组型线如图4所示,活塞和缸套型线如图5所示。

图4 活塞环运动面型线图

图5 活塞与缸套截面型线

通过环动力学计算得到环槽的温度场和换热系数。

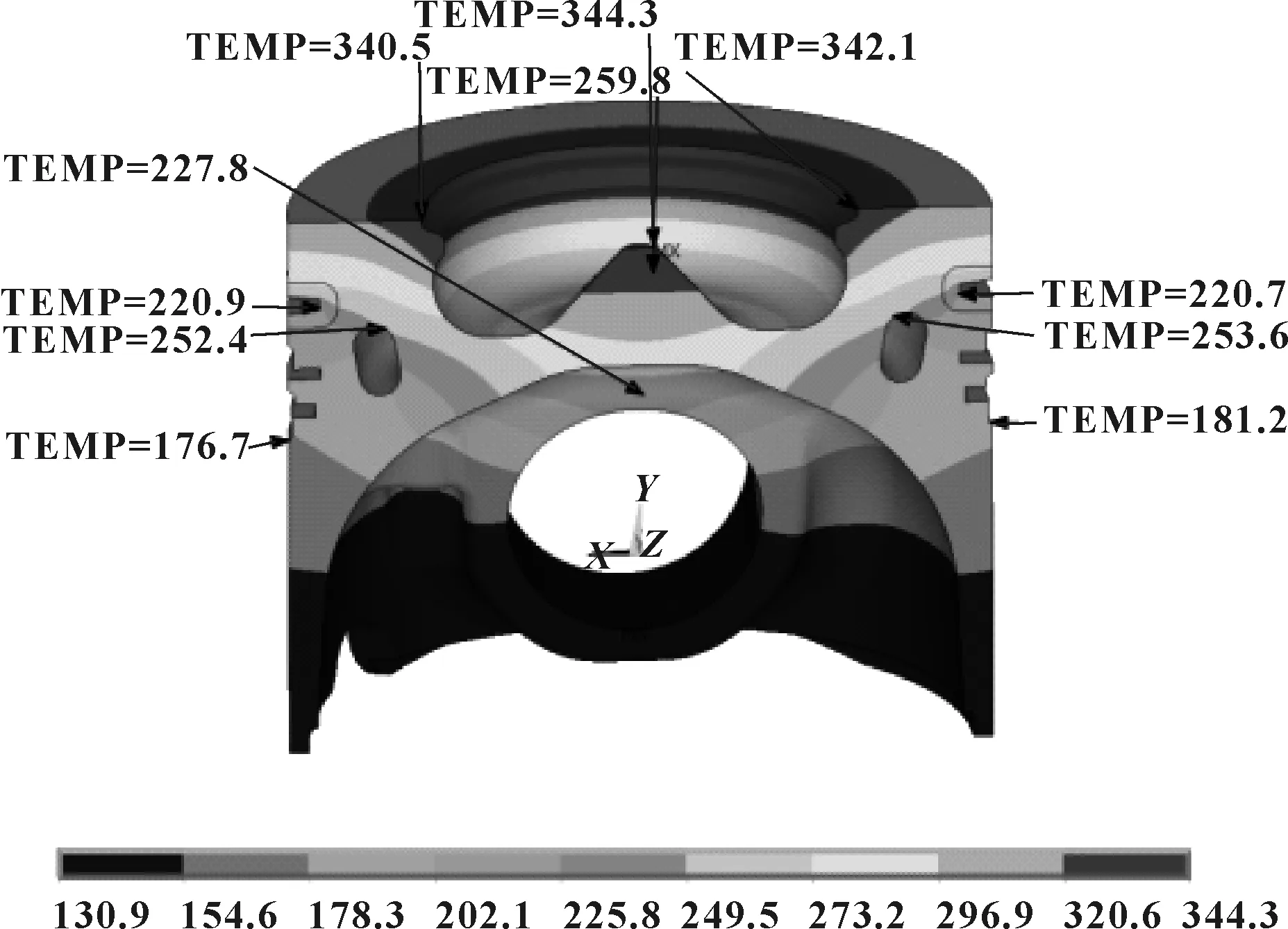

3 活塞温度和热变形计算

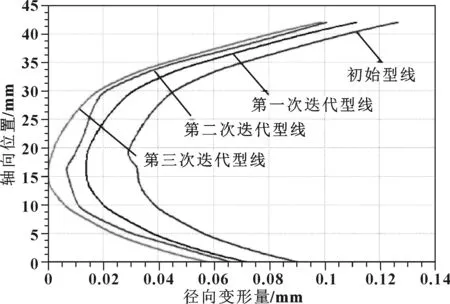

由活塞-缸套液体润滑计算获得活塞裙部温度与换热系数,由环动力学计算获得活塞环槽的温度与换热系数,活塞其余表面的热边界来自流体计算,对活塞进行温度场分析和热变形计算[4]。提取活塞裙部热变形量和温度场作为修正边界代入动力学计算中,进行迭代计算,迭代收敛条件为相邻两次活塞温度场计算结果中温度最高点与最低点的差值不大于1 ℃。此例中,经过3次迭代计算后,活塞温度收敛,活塞最终温度场云图如图6所示。图7为迭代中活塞裙部热态型线的变化,活塞初始型线为不考虑活塞裙部与缸套摩擦生热的热态型线,第一、二、三次迭代型线均为在提取活塞动力学热边界下的温度热态变形量。由图7可见:随着迭代的推进,活塞裙部热变形量在不断递增并趋于收敛。

图6 活塞最终温度场分布云图

图7 迭代过程中的活塞裙部热变形量

4 活塞窜气量的仿真与标定

活塞的型线对活塞-环-缸套系统构成的近似于节流阀连接的容积系统的大小和压差产生直接的影响,进而影响活塞窜气量。

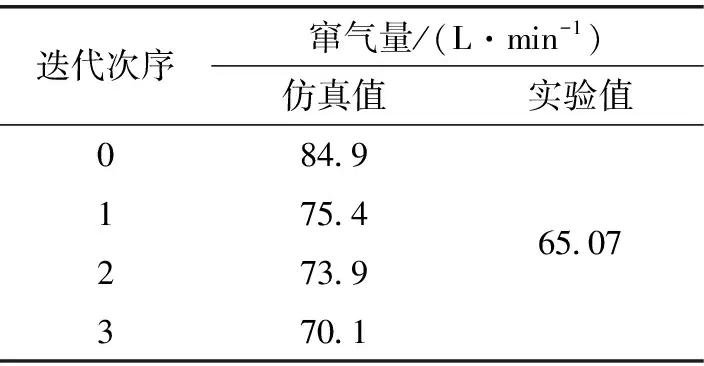

迭代过程中,发动机额定转速下的活塞窜气量计算结果如表2所示,将窜气量的仿真值与试验值进行比较可见基于末次迭代的活塞型线计算得到的窜气量值与试验值最接近。

表2 活塞窜气量

由于活塞环组主要依靠前两道气环来实现密封,因此,在对标试验时只调节前两道气环各个流通面的流量系数来标定窜气量值。图8为各个转速下活塞窜气量的计算值,图9为窜气量计算值与实验值的对比,计算值与实验值的差值都在+10%以内,且趋势接近,表明环动力学模型搭建较为准确。

图8 各个转速下活塞窜气量的计算值

图9 窜气量计算值与实验值的对标

5 结语

通过活塞裙部液体动力学分析,计算出由于活塞裙部与缸套之间的液动润滑摩擦而产生的热量;通过环动力学分析得到环与环槽之间的摩擦生热。相较于普通的活塞温度场分析,基于EPR和EPU联合仿真得到的活塞温度边界更加符合活塞在实际工作中的温度分布,后期的活塞窜气量计算也证实了经过反复迭代后的活塞热态型线更加精确。基于精确的活塞热态型线建立的环动力学分析能够更加准确地预测活塞窜气量的大小和趋势,并能有效地指导发动机的正向开发工作。