双目成像系统在油罐形变检测中的可行性研究

陶金 焦光伟 管金发

摘 要: 油罐形变一直是油料存储过程中的一大隐患,当前对油罐形变的检测方法有围尺法、光学垂准线法和全站仪法,但围尺法工艺繁琐费时费力,光学垂准法和全站仪法仪器较为昂贵,一般油库很难装配。随着图像建模技术的发展,图像建模因其设备便宜、采集数据便利等优点,现已应用于房屋测量、古迹修复等领域。采用了图像建模中的双目成像系统对油罐进行测量,并以三维激光扫描仪测量同一油罐形成对照组,分别对油罐的容积、椭圆度、倾斜度等形变参数进行对照分析 ,验证双目成像系统应用于油罐形变检测中的可行性。

关 键 词:双目成像;油罐形变;可行性

中图分类号:TE821 文献标识码: A 文章编号: 1671-0460(2019)12-2948-05

Abstract: The deformation of oil tanks has always been a major hidden danger in the oil storage process. At present, the methods for detecting the deformation of oil tanks include the sidebar method, the optical vertical line method, and the whole station instrument method. However, the process of the sidebar method is cumbersome, time-consuming, and laborious. The optical vertical method and the whole station instrument method are more expensive. With the development of image modeling technology, image modeling is now applied to the fields of house measurement and historic site restoration because of its cheap equipment and convenient data collection. In this paper, the binocular imaging system in image modeling was used to measure oil tanks. Three-dimensional laser scanner was used to measure the formation control group of the same oil tank. The factors, such as volume, ellipticity, inclination of the oil tank, were compared and analyzed to verify the feasibility of binocular imaging system in the deformation detection of oil tank.

Key words: Binocular imaging; Tank deformation; Feasibility

大型立式油罐是我國储油的重要设备,主要用多节环形钢板焊接而成,在油罐储油的过程中,由于罐基础不规则沉降、管壁受压不均等原因,油罐会发生不同程度的变形,而这些因素都是影响油库安全的重要隐患,因此在油库巡检过程中我们需要不定时观测油罐的变形情况。当前常规的检测方法主要有围尺法[1]、光学参比法[2]、激光扫描技术[3]、光学三角法、爬壁机器轨迹法[4]等,虽然上述方法都较为精确,但却存在仪器价格昂贵、测量工作繁琐、数据庞大等缺点,不便于日常巡库检测。

当前随着照片建模技术的不断发展,利用照片采集数据构成较为简单的三维模型成为了可能[4-5],其高速性与便捷性更是其近几年逐步兴起的主要原因。本文主要是利用双目立体成像原理[5-10]获取布设在油罐外壁的特征点的空间坐标,再将多幅图像中的特征点整合在同一坐标系下,根据每一板圈的特征点坐标对油罐容积、椭圆度、油罐倾斜度等参数进行计算,进而评估油罐的变形情况,最后与三维激光扫描仪所得到的数据做对比,进行误差分析,从而探究双目成像技术在油罐形变检测工作中的可行性,为下一步油库快速检测提供一些方法和思路。

1 双目成像系统原理与油罐模型

1.1 双目立体视觉原理

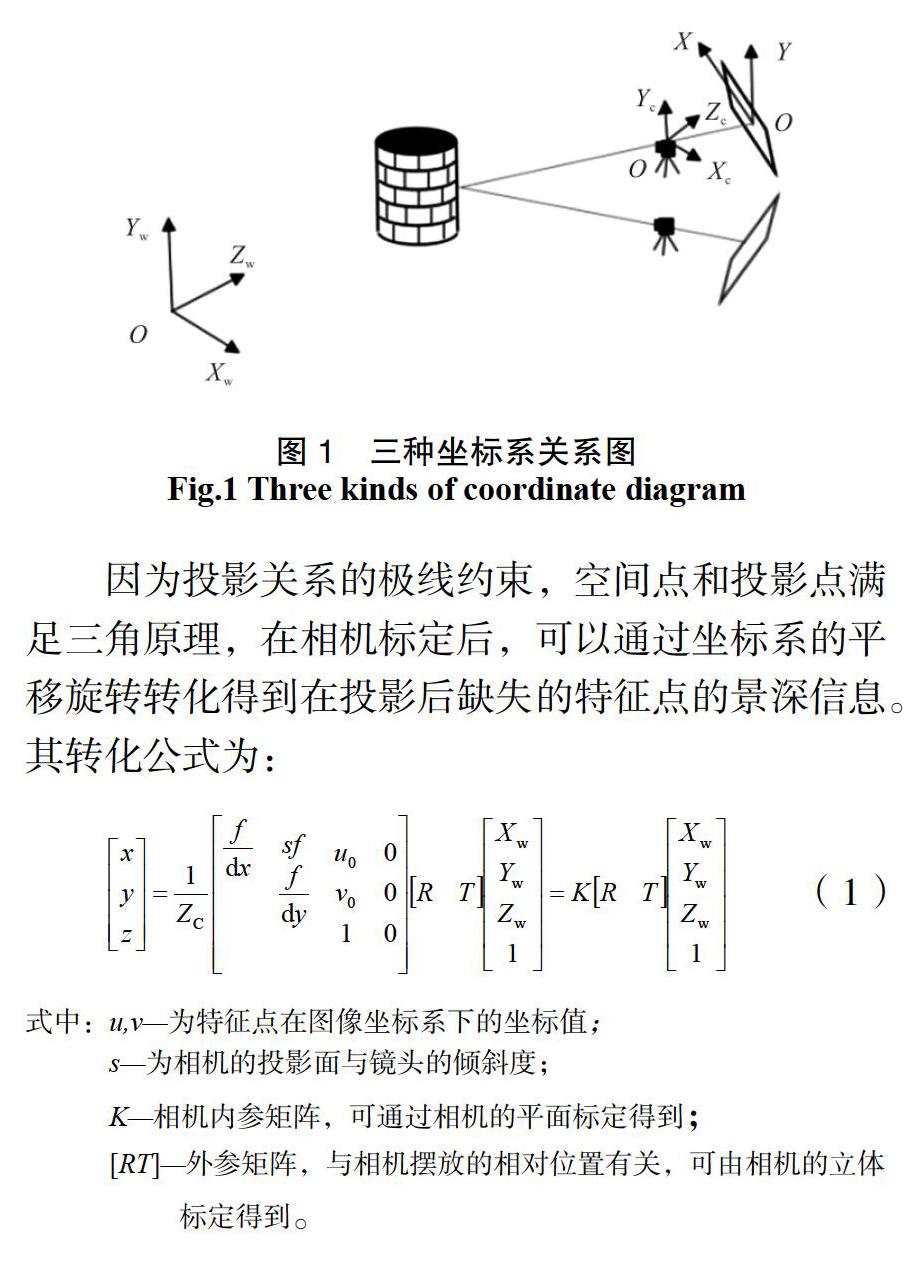

双目立体视觉原理是利用两个已标定相机从不同视角对同一物体进行拍摄,再利用图像中的投影关系还原出其三维坐标的办法。为讲解方便我们引入世界坐标(Xw,Yw,Zw),相机坐标(Xc,Yc,Zc),图像坐标三个坐标系(X,Y,0)三个坐标系[11](见图1),世界坐标为双目成像系统的整体坐标系,在该坐标系下同一组别的油罐特征点上的坐标值唯一;相机坐标是以拍摄相机中心为原点设置的坐标系,油罐上同一特征点在不同的相机坐标系下,其坐标值不同;图像坐标是以投影面为原点所设置的坐标系,是油罐特征点投影到相片的二维坐标值。

1.2 油罐模型假设

因为油罐的形变复杂多样,罐内受压不均、地基沉降、锈蚀都会不同程度的影响着油罐的形状,本文目的是为了验证双目成像系统在油罐形变初步检测中是否可行,为得到明显的对比数据,同时方便处理数据,本文做出如下简化:

(1)油罐罐体因压力原因由正圆形向多边形转化,但其变化不大可近似用拟合圆代替。同一板圈层的罐体近似为拟合圆柱体。

(2)本文设置特征点数目较少,其所得数据为离散数据,因此假设油罐形变为连续形变。

(3)两种实验都是外测法,用油罐的体积近似油罐的容积,不考虑油罐壁厚和附件的容积影响。

2 实验的相关流程与数据采集

本文设置实验组与标准组,以双目成像系统为实验组,三维激光扫描仪为标准组。三维激光扫描仪,具有更高的测量精度,并经多次实验确定对油罐测量的体积误差仅为0.002 3%,因此本文将三维激光扫描仪的数据设定为标准组,用以分析实验组的数据误差。

2.1 实验的相关流程与数据采集

2.1.1 实验器材

本文以某500 m3的油罐为测量对象,其直径为9 m,高8.8 m,由七层圆环钢板(每圈约1.25 m)焊接而成。在每层板圈上每间隔2 m贴上黑色圆形标志作为该油罐的特征点,根据拍摄距离和相机焦距、画幅等因素确定,选取特征点半径为3 cm,共98个。拍摄台架由三脚架、QH60C滑轨、Q02云台、Bosch GLM4000测距仪(因双目测距无需知道相机离被测物的距离,该测距仪仅用于校正相机拍摄线与标定靶的正交关系),尼康D7000相机一台,传感器尺寸23.6×15.6 mm2,定焦18 mm。因为双目成像需要两台相机在不同的位置对目标目进行拍摄,本文利用单台相机在滑轨上滑动10 cm的固定距离实现拍摄所需要求。云台与测距仪组合成正交标定校核装置,控制相机拍摄线与标定靶正交;利用三角架、滑轨、相机自带的水平仪控制拍摄的水平。

2.1.2 实验流程

选定8个方位对油罐进行拍摄,因不同图像中需要有共同的参照物,同时考虑到不同位置的外参不同,需重新标定相机,为实验方便直接选取标定靶充当参照物,共设置8个0.21×0.21 m2的张友正标定靶,每个靶间隔45°,拍摄时相机拍摄线正交于标定靶,与逆时针方向移动相机台架,对应每个标定靶分8个方位进行拍摄。

2.2 标准组器材及相关流程

2.2.1 实验器材

以相同油罐作为测量对象,不用设置特征点。利用PENTAX S-3180V 三维激光扫描仪做对照组,PENTAX S-3180V测量范围为0.3~187 m,分辨率为0.1 mm,光斑发散度小于0.3 mrad,最小光斑直径3.5 mm。垂直视野范围为 320°,分辨率为 0.0004°,精度为 0.007° rms;水平方向由基座控制旋转,水平视野范围为 360°,分辨率为 0.0002°,精度为 0.007° rms。

2.2.2 实验流程

选定四个方位对油罐测量,每个站点之间设置3个标定靶(共12个)进行拍摄,3个标定靶呈锐角三角形放置,拍摄时以扫描仪自带水平校订控制拍摄水平,获取三维点云数据。

3 数据处理与误差分析

3.1 实验组的数据处理

在上述实验获取8个不同方位的图片后,利用张正友标定法[12]和python-opencv软件实现对相机内外参数的标定[13-16],获得不同照片的内外参数矩阵,进而计算出每张图片中的各自特征点以及相邻45°标靶上的空间点的坐标。

同一空间点可以通过旋转平移,从一个世界坐标系下转化到另外一个世界坐标系下,两组图片中同一标靶上的多组空间点可以视为多组同一空间点在不同世界坐标系下的投影,其所对应的世界坐标可相互转化,利用matlab软件反解出公式:

中两两相邻坐标系各自所对应的R,T参数,再根据R,T参数依次将所有图片的特征点整合到同一世界坐标系下,即完成特征点的整合,整合后的油罐特征坐标见表1(因坐标点较多,仅列出底层,第一层的坐标点数据)。

完成油罐特征点坐标整合后,接下来利用油罐特征点的空间点坐标对油罐的油罐容积、椭圆度、倾斜度等参数进行计算,进而评估油罐的变形情况。

3.2 标准组的數据处理

因三维激光扫描仪每次扫描可以得到几百万甚至上亿(根据扫描精度决定)的油罐壁点空间坐标,由于获得的云点数据过于庞大,因此将油罐按0.02 m罐高进行切片,划分为0.02 m高的小圆柱体,并参照双目成像系统中设置的特征点的高差进行计算,从而得到与双目成像系统对应高差下的每个圆柱体积、椭圆度以及倾斜度[17-19]。

3.3 油罐容积计算与对照组数据对比

油罐是利用环形铁板逐圈焊接而成的金属薄壁容器。在使用过程中,因罐内液体液位的变化,油罐的管壁的受力情况也在不断变化,加之其他外界因素,油罐已经不能在视为标准的正圆容器[20]。因此我们利用每圈的特征点进行拟合圆计算得出每圈特征点的拟合圆心(x0,y0,z0),其拟合圆的半径为:

标准组将油罐切片划分成0.02m高的小圆形切片,双目成像系统特征点高差进行统计,得到每层切片的体积,并根据双目成像系统设置的特征点高差,对圆柱体体积进行累加,得到各个板圈圆柱体的体两者数据比较见表2。

总体来看,实验组数据和标准组中每一板圈的体积都大致相近。先对数据纵向对比,三维激光扫描仪所测数据中每层板圈的体积数据更加集中,最大差值为4.220 3 m3,双目成像系统所测数据中每层板圈的体积数据更加离散,最大差值为4.873 3 m3。再对数据进行横向对比,双目成像系统相较于三维激光扫描所得数据总体偏大,两者比较,在同一板圈下,最小体积差值为0.077 1 m3,最大体积差值为2.27 m3,两者的体积最大误差率为2.9%;油罐体积总误差为5.787 m3,体积误差率为1.04%,根据JJG 168-2005《立式金属罐容积鉴定规程》规定油罐计量容积的差值不得超过0.2%,实验组的数据精度相对较低,无法达到油罐容积计量的标准。

因此本文中的双目成像系统可以反应油罐各个板圈体积变化的趋势,可以对油罐的容积变化进行相对准确的记录,但因无法达到计量精度要求,暂时无法成为油罐容积形变的计量依据。

3.4 罐体椭圆度计算与对照组数据对比

由于油罐是由环形钢板焊接而成,其整体的形变受径向的束缚,导致其逐渐变化为近似椭圆型的多边型容器,因而为了解其径向形变的程度,可以通过分析椭圆度来掌握其变形情况。椭圆度的公式为:

对数据进行横向分析,三维扫描仪所测数据相对集中,且其数值偏差很小,最大数值差为0.48%,说明油罐的形变相对较小;双目成像系统所测数据更加离散,且数值偏差较大,最大数值差为2.34%。

按照预想,双目成像系统特征点数量少,无法全面反应出油罐局部的凹凸情况,而三维扫描仪因其数值点较多,其能更好的反应油罐的局部凹凸情况,因此双目成像系统椭圆度应小于三维扫描仪。但实验结果却完全相反,考虑其原因,是双目成像的精度影响到了油罐局部的凹凸度的判断。根据三维激光扫描仪所测得数据,油罐的平均半径约为4.496 m,双目成像系统的相机的感应器的像素点为3 264×4 928,在15 m的测量距离测试下,每一个像素点所代表的实际距离为0.003 9 m,因拍摄模糊、相机放置角度等因素,选取多组油罐照片进行同一位置直径对比,其产生的最大误差为 13个像素点,约为0.050 7 m,其对应的椭圆度误差为0.564%;加之相机镜头畸变的影响,本文的双目成像系统精度已经无法准确的反应油罐的椭圆度。要想得到油罐的椭圆度,还应该从减小拍摄距离、提高相机的感应器分辨率、减小镜头畸变等方面提高双目成像的精度。

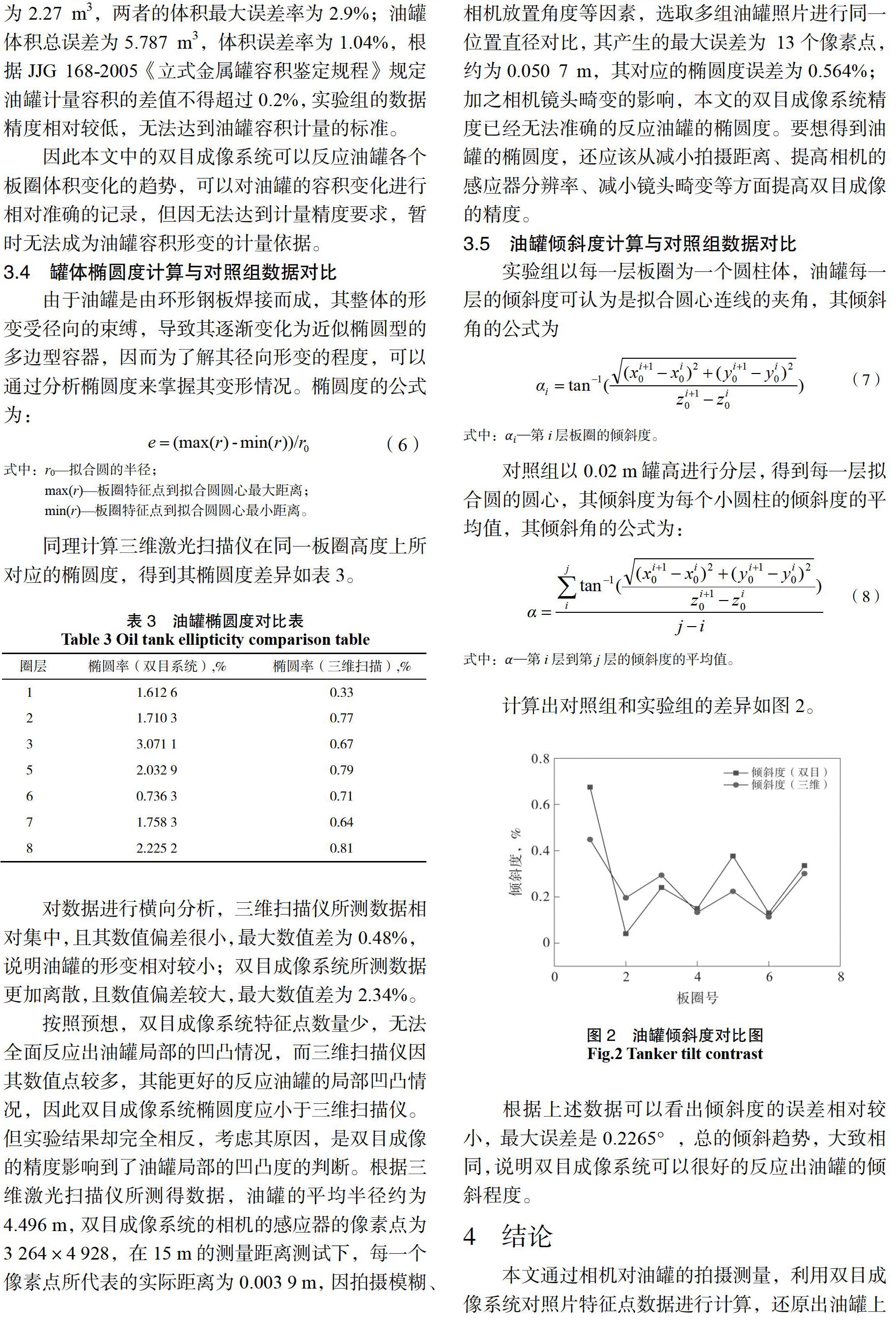

3.5 油罐倾斜度计算与对照组数据对比

根据上述数据可以看出倾斜度的误差相对较小,最大误差是0.2265°,总的倾斜趋势,大致相同,说明双目成像系统可以很好的反应出油罐的倾斜程度。

4 结论

本文通过相机对油罐的拍摄测量,利用双目成像系统对照片特征点数据进行计算,还原出油罐上空间点的坐标,同时以三维激光扫描仪对同一油罐进行测量,与双目成像系统形成对照组,分析两者的体积、倾斜度、椭圆度等参数的误差后,得到的结论如下:

(1)对比体积、倾斜度参数,双目成像系统与三维激光扫描误差较小,并且有共同的倾斜方向,这说明在油罐整体形变的测量中,双目成像系统还是可以很好的反应油罐的整体形变,对油罐的整体分析有较好的参考价值。

(2)对比椭圆度参数,双目成像系统因测量精度的原因,无法精准的反应油罐的局部形变信息。如要提高的油罐拍摄精度,可以从减小拍摄距离,提高相机精度的方面对系统进行改变,以获得更高的局部形变信息。

(3)总的来说,双目成像系统可以用于油罐形变的检测,但因本文所用设备限制精度较低,只能对油罐检测进行提供一些定性的参考,还无法达到规定所要求的定量的标准,要增加测量的精度可以从增加特征点数量、提高拍摄器材的质量方面进行考虑,但同时这样会增大工作量及器材的费用,因此还需要进一步权衡检测效率和经济适用性之间的关系。但随着技术的不断革新,双目成像系统因其便利性、快捷性,势必能更好的适应新时代的检测要求。

参考文献:

[1]朱海军, 舒丹, 张赞牢,等. 立式金属油罐容积标定系统的研制[J]. 内蒙古石油化工, 2004, 30(2):5-7.

[2]魏进祥, 杨天富. 用光学参比线法标定立式圆筒形油罐容积[J]. 石油炼制与化工, 1995(7):57-59.

[3]庄正杰, 王立光, 管亮, 等. 三维激光扫描技术在立式罐容量计量中的应用综述[J]. 当代化工, 2018(2):403-406.

[4]徐泽亮. 基于爬壁机器人技术的油罐容积测量新方法的研究[J].机械科学与技术,2003(3):348-350.

[5]乔杰. 利用照片建模技术重建文物的三维数据模型[J].文物保护与考古科学,2011(1):68-71.

[6]王保云, 周文, 潘良波,等. 基于2维照片构建建筑物三维模型的研究[J]. 电子技术与软件工程, 2016(24):89-91.

[7]蒋文娟. 基于双目立体视觉的三维重建[D]. 南京航空航天大学, 2008.

[8]伊璐. 基于立体视觉的场景三维重建技术研究[D].西安理工大学,2017.

[9]余金洋. 基于双目立体视觉的平面拟合技术研究[D]. 湖南大学, 2013.

[10]刘勇. 基于图像的空间三维数据获取及建模[D]. 武汉大学, 2004.

[11]钱凌燕. 立体视觉三维重建相关技术研究与实现[D]. 南京理工大学, 2012.

[12]ZHANG Zhengyou. A flexible new technique for camera calibration[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2000, 22(11): 1330-1334.

[13]李鹏, 王军宁. 摄像机标定方法综述[J]. 山西电子技术, 2007(4):77-79.

[14]余金洋. 基于双目立体视觉的平面拟合技术研究[D]. 湖南大学, 2013.

[15]王训四. 视觉测量系统中的标定技术及其应用研究[D]. 合肥工业大学, 2004.

[16]张辉, 张丽艳, 韦虎. 双目立体测量系统标定的三步法[J]. 中国机械工程, 2009, 20(16):0-2015.

[17]邵锡惠. 大型油罐的近景摄影测量——变形观测和容积计算[J]. 勘察科学技术, 1989(6):47-51.

[18]焦光伟, 祁志江, 张柱柱,等. 基于三维激光扫描技术的变形立式油罐容积检定[J]. 后勤工程学院学报, 2017, 33(2):9-13.

[19]祁志江 , 张柱柱 , 焦光伟 , 等. 基于三维激光扫描技术的油罐变形检测方法[J]. 油氣储运, 2018.

[20]范继义. 金属油罐的变形与整修[J]. 石油库与加油站, 2006, 15(3):39-44.