小型风力-压缩空气储能系统研究概述

, ,,

(内蒙古科技大学 机械工程学院,内蒙古 包头 014010)

引言

人类对化石能源的依赖导致用能比例的严重失衡。目前,我国90%能源消耗来自化石燃料的燃烧。用清洁能源来代替传统燃料将会成为今后的发展趋势。据世界能源市场展望报道,从2015~2040年能源的需求将增长51%[1]。

解决能源问题的主要方法是大力发展再生能源,再生能源当中,风能技术无论从技术还是成本方面都是最具有竞争力的。全国风力发电由2010年的11.26亿千瓦时增长到2017年的2950亿千瓦时,年均增长122%。然而,风能等可再生能源的间歇性和不稳定性导致了虽然装机容量巨大,但不能大规模并入电网。以内蒙古西部2017年上半年为例上网电量约1.6×106MW,弃风电量约3.5×105MW,如图1所示。

小型压缩空气储能能够有效的达到削峰填谷,并解决风力发电的波动性及其并网消纳等问题[2-3]。压缩空气储能有着使用寿命长、 能量密度大和建造成本低等优点受到了广泛的关注。目前以高压大规模地下洞穴空气储能为主,但其建设成本较高,使用范围条件特殊难以大规模普及。而针对与单台风力发电机耦合的小型压缩空气储能系统更为经济、稳定。这种微网型的储能方式适应性更强,也能较好的解决风电由于间歇性和波动性导致的风电场容量可信度低、可调节性差等问题[4-5]。

图1 内蒙古西部2017年上半年各地区上网电量与弃风电量对比

本研究将为一些地区严重的弃风现象提供一种可行的技术解决方案,可实现“消峰填谷”和平衡电力负荷的作用。为可再生能源应用于微能源电网提供一种可行的技术路径,对于解决能源危机、环境污染现状,以及国民经济的发展起到了巨大的推动作用。研究对目前储能技术进行介绍与总结,并指出其关键技术的发展方向。

1 储能技术

新能源的发展逐渐开始重视风力发电的稳定性与配合风力发电联合运行的储能技术[6-8]。随着科技的发展当前出现多种储能方式,其中压缩空气储能、蓄电池、抽水储能和超级电容的研究与应用较为广泛。表1对几种储能方式进行了简要介绍与对比。文献[9-11]中提到了各种储能方式的特点。蓄电池储能技术最为成熟,电池主要采用钠硫电池和铅酸电池等。但是蓄电池寿命较短,需定期批量更换,间接的加大了使用成本,并且电池达到使用年限后的处理也较为繁琐[12-13]。超级电容具有优良的充放电性能,其使用条件相对宽松,并且使用寿命较长,但是超级电容储能能量密度较小,造价较高,无法应用于风力发电储能中[14]。抽水储能严格受到地理位置的限制,北方为风力发电主要建设与出力区域,大多数北方地区水资源不丰富,很难形成风-水互补型的电站[15-16]。而压缩空气储能有成本低、容量大和适应性强等特点,这使它比其他储能技术更适合配合风力发电[17-18]。

表1 简要比较各种储能形式

1.1 压缩空气发展现状

STAL Laval在1949年首次提出压缩空气储能的概念,随着能源行业的大发展,储能技术成为科研发展的热点。从20世纪开始世界各地陆续建设压缩空气电站和示范应用性项目。

当前压缩空气储能的应用主要是针对大规模的地下压缩[19-22],原理图见图2。以地下盐穴储气技术为例,它利用工人挖掘或改造地下洞穴来储存压缩空气的技术[23-24]。洞穴的深度、容量、间距和压力等参数严格的受到地理条件的限制[25],具体参数见表2。

图2 大型压缩空气储能原理图

表2 已运行的大规模空气储能电站

总体来看,大规模压缩空气储能技术研究虽然已趋于成熟,但其技术的应用严重依赖于大型储气室的建造,导致整体推广比较困难。

为了解决压缩空气储能依赖大型地下洞穴的问题,2007 年中科院物理所陈海生[31]在其专利中提出了液化空气储能系统,将储存容积减小一个数量级。

近些年,为了提高小型电网电能质量,压缩空气储能规模逐步向微小型化发展,以满足分散式发电和微型智能电网的要求[32]。王成山等[33]研究了混合储能系统的工作原理并设计了系统的基本结构,通过实验提出了压缩空气储能原动机部分的数学模型。ROBERTO等[34]对小型压缩空气储能系统进行了能量和热力学性能的研究,讨论了一种近似等温压缩/膨胀的方法,指出了该方法可以提高整体系统的效率。为了解决小型移动基站电力需求,JANNELLI等[32]提出了一种新型小规模与新能源相耦合的压缩空气储能系统,并对其储能装置的尺寸进行了设计。

随着分布式智能微网的建设,小型压缩空气储能技术受到了广泛的关注,尤其是结合风力发电的小型压缩空气耦合系统的研究逐渐成为研究的热点问题。

2 小型CAES(Compressed Air Energy Storage)的工作原理

为了克服风能利用过程中风力的随机性和波动性问题,HAO等[35]利用涡轮式膨胀机设计了一种新型的风力-压缩空气储能系统,气压驱动机构输出的动力通过电磁离合器与风力永磁发电机相连,因而驱动机构动力输出发电无需再配置发电机,并搭建了一个小规模的试验平台,系统测试结果显示从压缩空气获取的能量55%转化成电能输出,其效率值远高于典型气动执行器的效率,其系统原理图如图3所示。同时研究表明,风能与压缩空气耦合系统可使风力发电的发电率提升到80%,远高于现普及的风力发电机40%的上限[36]。小型风力-压缩空气储能系统,不但能够提高系统发电率,而且对现有传统风机进行储能改造时无需单独匹配发电机,可以同风机共同使用一台发电机很大程度上减少了成本。

其工作原理是风力发电机通过在非高峰时段存储剩余功率并将其释放用于峰值来提高电力系统的供电能力和风能利用率[37-40]。一般情况下,风速较大时剩余功率较多,这时风力发电机组将多余电能驱动压缩机进行储能[41-42]。当风速较小的时候,将储存的高压空气释放并驱动膨胀机,通过动力耦合器将机械能传递给发电机,达到平稳发电的目的。为了使风力发电机组能够高效运行在发电与储能两种状态之间,可以结合当天风功率预测,提前规划运行方式。风力发电机单独工作时发电机转数将随着风速变换产生波动,如果根据当天风功率预测,找到最佳的运行方式,在风速较大时期储能,风速较小时期释能,使风力发电机组能够较为稳定的输出功率。

图3 风-储耦合小型压缩空气系统

3 关键技术

当前风力发电机组主要以2 MW和3 MW为主。根据不同机型的发电机功率选择相匹配的膨胀机,按照储气容积和储气压力确定压缩机规格。按理论上压缩空气储能系统的运行最大效率和系统最小储气容积计算,如表3所示。当调峰时间一定时,随着储气压力的不断增加,压缩耗时和耗能都增加,但是储能所占空间会降低。表3的内容表明压缩储能系统各参数之间的关系[43]。

储能系统各部分之间有着紧密的关系,下面分析每个过程。

表3 小型压缩空气储能系统参数与性能

3.1 空气储能技术

为了减小储能规模对储气容积的依赖,减少化石燃料的使用,研究人员在传统压缩空气储能的基础上提出了具有热量存储的压缩空气储能系统(Advanced Adiabatic Compressed Air Energy Storage,AA-CAES)[44-45]和等温压缩空气储能系统(Isothermal Compressed Air Energy Storage,I-CAES)[46]。空气在压缩过程中会产生大量的热量,高温高压的气体在压缩过程中和储存过程中对设备都是一种考验。下面分别介绍三种压缩技术来解决温度问题。

1) 先进绝热压缩

相比传统的CAES,AA-CAES系统安装蓄热装置来储存压缩空气过程中的热量,这样就代替了燃料燃烧来提高膨胀效率,原理图如图4所示。近年来,涌现一批具有竞争力的科研队伍,并积极的推进了国家示范工程。清华大学建成安徽芜湖 500 kW AA-CAES 实验系统 TICC-500,率先实现并网发电,储能发电效率高达 41%(初始实验效率33.3%),综合能量效率高达 72%[47-48]。2016 年 8月,清华大学研发的千瓦光热混合计算机测试系统STHC-100在青海大学智能微电网示范区成功完成冷热电三联供电试验[49-50]。

图4 AA-CAES简化原理图

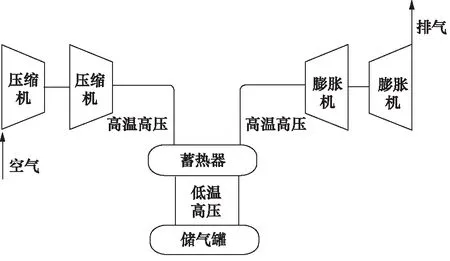

AA-CAES 系统由压缩机、膨胀机、蓄热装置、储气罐等组成,各组成部件动态特性紧密耦合。它的工作原理是,在储能过程中,电机带动多级压缩机对空气进行逐级压缩,每级压缩后通过蓄热装置对压缩气体进行冷却,并将压缩过程中产生的热量储存在蓄热装置中。在膨胀过程中,高压气体在每一级膨胀之前先通过蓄热装置,通过吸收蓄热器中的热量后变成高温高压气体,从而提高膨胀效率[51-55]。

一方面,蓄热系统的存在已经取代传统CAES电站中的燃烧燃料的环节,另一方面使 AA-CAES 电站可利用系统多余的压缩热能(或外部扩展热源)供热,提高了综合能量效率与用途。AA-CAES 电站的电能存储与热量存储特性赋予其多能联储特性[56]。AA-CAES 电站具备优异的热电联储与热电联产特性,具有灵活的运行特性,适宜在智能电网和综合能源系统中推广应用[57]。AA-CAES 另一个优势在于其具备灵活的扩展能力,可通过辅助电加热单元[58]、光热收集单元[59-60]等外部扩展热源,提高单位工质(高压空气)做功能力。文献[49]与文献[50]所构建的光热复合压缩空气储能系统即为一种采用槽式集热辅助单元的 AA-CAES 系统。文献[61]提出一种结合光热或低中温废热的AA-CAES系统,以降低AA-CAES系统成本。

效率问题是其推广的瓶颈。AA-CAES电站的效率与其内部组件结构及参数密切相关[62-64]。具体表现为以下两个方面:

(1) 不同的压缩透平级数结构配置对 AA-CAES 效率有较大影响[65];

(2) 在相同结构配置下,不同的温度、压比分配策略对压缩机与空气透平性能也有影响[66-68];

将先进绝热技术应用到小型储能系统中需要解决下面两个难题:

(1) 先进绝热压缩技术需要在膨胀机之间进行快速热交换。但采用多级压缩/膨胀形式将会提高系统自身能耗,能量转换效率降低;

(2) 如果采用大功率单级压缩,这样只有一次热交换过程,很难实现高效的温度控制。

2) 等温压缩

对于绝热类压缩空气技术由于温度波动导致效率下降的问题,以气水高速热交换为手段,达到等温压缩的目的,从而提高系统的发电效率。等温压缩过程是电机带动液压泵将液体泵入液气共容腔,通过泵入液体对空气进行压缩,气体体积逐渐减小,压强逐渐升高,电能以低温高压气体形式进行储存[69]。等温压缩系统在原系统中加入了控制温度的环节,通过水为介质与高压气体进行热交换,并采用水封作用减少了能耗。因为水具有比热容较大,热交换性能较好的特点可以为系统运行营造近似恒温的环境[69],如图5所示。现有的等温压缩空气储能技术已有很多方案,利用活塞、喷淋等方式增大高压气体与液体的接触面积与接触时间,从而实现快速交换温度使气体缩放时达到等温的目的,将热损失降到最低[70]。

图5 等温压缩空气系统简图

等温压缩空气作为CAES中转换效率最高的储能方式,当下还处在科学研究阶段。最初等温压缩技术由CONEY等人通过改造柴油机气缸进行了理论计算和实验验证,利用柴油机内部喷嘴将液体喷入缸内来达到控制温度的目的。其实验表明压缩机在380 r/min时,高压气体温度能够长时间维持在100 ℃以下[71]。VEN等[72]提出液体活塞概念,液体位于气室上方,经过实验验证表明水的比表面积(面积/体积)与传热效率成正比关系。QIN等[73]将上述两种方法相结合,同时采用液体活塞和向缸内喷射液体技术,并通过仿真建模,研究转速在60 r/min时,考虑喷入共容腔内液滴尺寸、喷入液体总量及喷射方式的影响。研究得到减少液滴尺寸可以高效控制高压气体温度,液滴尺寸为20 μm 时为最佳尺寸。

等温压缩方法并不是严格意义的等温,但是在压缩效率方面要比绝热压缩的效率高很多。相比绝热压缩方法,等温压缩方法需要水箱,在较为寒冷地区防止水箱结冰也是值得思考的问题。

3) 液化空气储能

2007年中科院热物理所陈海生[31]在其专利中提出了液化空气储能系统(Cryogen Energy Storage,CES)。这种储能方式很大程度上解决了储气罐较大的问题,其原理如图6所示。电能需求小于电网供给时,系统进入储能环节,多余的电能驱动电机带动液化空气系统,空气经冷却变成低温液化空气,实现蓄电;电能需求大于电网供给时,系统进入释能环节,低温泵对液化空气加压,得到的高压液化空气从蓄冷介质中吸热后,气化并膨胀推动涡轮膨胀机,实现发电。

上述液化流程中采用基于汤姆逊效应的节流阀液化流程不可逆损失大,2013年许剑[74]、陈海生[75-76]各自分别提出新的液化流程,采用膨胀机代替节流阀,以减小节流损失,驱动空气压缩机,从而提高了液化效率。为了避免低温泵增压环节能量消耗,2013年杨亮[77]提出将空气冷却至介于气态和液态的超临界态储存,利用超临界空气接近液体的良好传热特性和类似气体的黏度小、易扩散等特性,从而提高释能过程冷能回收效率。2015年MORGAN R[78]公布了Highview Power Storage公司2008年在英国的示范工程样机实验数据,储能释能一个循环总效率为8%,低温泵输出最高工作压力6 MPa,采用4级膨胀机结构,每级之间采用水-乙二醇混合溶液加热,采用石子填充床为蓄冷介质,冷能回收率为51%。

图6 液化空气储能

现有液化空气储能流程可以归纳为“电能-冷能-压力能-电能”过程,相关研究均围绕解决液化空气储能效率低的问题展开,其瓶颈难题在于“冷能-压力能”环节压力能转换率低,引出两个关键技术问题:

(1) 转换后剩余的冷能大量损失;

(2) 膨胀机仅实现压力能向电能的转换,导致发电效率低。

通过上述介绍对几种储能技术进行总结如表4。

表4 三种不同的储能方法技术参数对比

3.2 空气释能技术

空气释能的主要工作原理是将高压气体释放带动膨胀机转动,实现将高压气体的能量转变成机械能。所以选择不同的膨胀机对整个系统具有较大影响。

表5 各类型膨胀机性能对比

膨胀机分为容积型和速度型两种。速度型膨胀机,它的工作原理是利用喷嘴将高温高压气体转化为高速气流,高速气流推动叶轮,将动能转换为机械能进行输出。这种膨胀机输出效率与转数较高,因此其一般应用于大流量场所。容积型膨胀机,其基本原理是通过体积的改变来获得膨胀比和焓降,然后再将高速流体的动能转化为旋转机械的轴功。相比速度型膨胀机,该类型一般适用于小流量、大膨胀比的场合[79]。无论哪种类型的膨胀机都面临能量损失,例如泄漏损失、叶轮损失、余速损失等,所以膨胀机一般情况下的绝热效率为:中压膨胀机65%~75%,低压膨胀机75%~85%。表5对常用几种类型的膨胀机进行性能对比。

在空气释能系统中通常使用三种类型的膨胀机:螺杆膨胀机、涡旋膨胀机和活塞式膨胀机。

1) 螺杆膨胀机

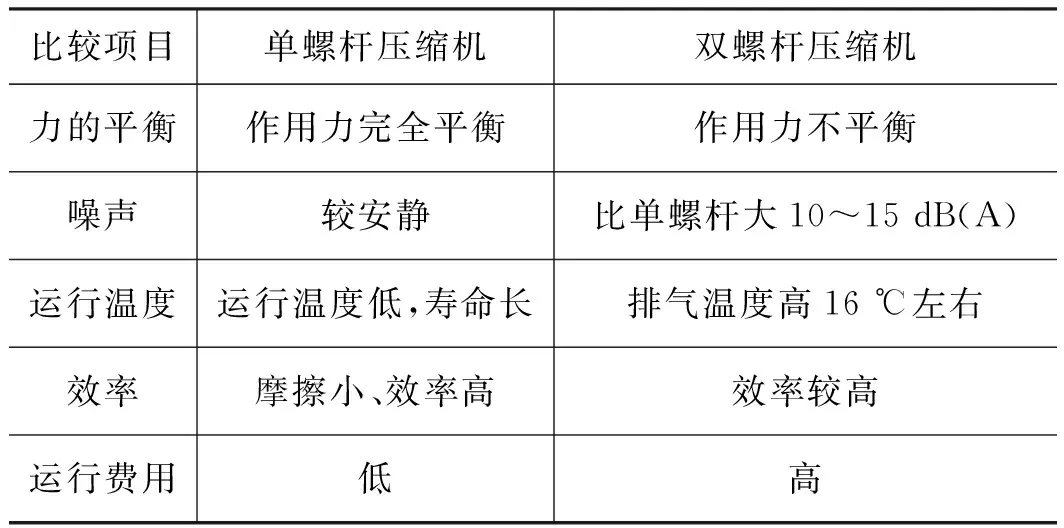

螺杆膨胀机主要适用于低温、小规模热源发电的动力装置。螺杆膨胀机的功率一般在10~1000 kW之间[79-81]。螺杆膨胀机又分为单螺杆膨胀机和双螺杆膨胀机。双螺杆膨胀机目前在市场属于高端产品,单螺杆还处在技术开发阶段[82]。单螺杆膨胀机相比双螺杆膨胀机,单螺杆转子受力平衡,运动零部件相对较少,所以单螺杆膨胀机有运转平稳、 磨损较小、寿命长的优势[81]。对两者进行了对比如表6所示。

表6 单、双螺杆压缩机性能比较

注:本表为美国芝加哥风动工具公司整理。

由于单螺杆膨胀机具有独特的优势,下面将重点介绍单螺杆膨胀机。它的核心部件为1个圆柱螺杆和2个对称配置的平面星轮组成。单螺杆膨胀机关键部件如图7所示。

图7 单螺杆膨胀机关键部件

螺杆螺槽、机壳和星型构成封闭的齿间容积。运转时,高压气体由进气口进入螺槽内推动螺杆转动,同时由于螺杆转动齿间容积逐渐增大,气体在此不断膨胀做功,最后由排气口排出[83]。螺杆通常有6个螺槽,由2个星型轮将它分隔成上下2个空间,并实现各自独立工作[84-86]。因此一台单螺杆膨胀机相当于一台六缸双作用的活塞膨胀机。这种高效性非常适合配合风力系统工作。

单螺杆的进出口温度、压力、流量都是其重要参数[87]。单螺杆膨胀机进出口焓差可通过下式得到:

h1-h2=Cp(T1-T2)

(1)

式中,h1,h2分别为膨胀机进、出口实际焓;Cp为空气的定压比热;T1为单螺杆膨胀机进气温度;T2为单螺杆膨胀机排气温度。

气体温度一般可视为常温的理想状态,可根据下式得到理想焓降:

(2)

式中,Δh为膨胀机理想焓降;K为定熵指数; Rg为气体常数;p1为单螺杆膨胀机进气压力;p2为单螺杆膨胀机排气压力。

耗气率,即每产生1 kW·h电能所消耗的气量,是膨胀机性能评价的一个重要指标。可以通过下式得到:

(3)

式中,q为耗气率;pe为单螺杆膨胀机端功率;qm为气体流量。

在单螺杆膨胀机中标准能量转换过程的指标就是效率。

等熵效率:

(4)

机械效率:

(5)

总效率:

η=ηsηm

(6)

目前这个膨胀机技术还存在一些问题:

(1) 受转子刚度、轴承寿命等限制,螺杆膨胀机只能适用于中、低压范围,承压一般不超过3 MPa;

(2) 不能用于微型场合,因使用工作间隙密封气体,目前只有流量大于0.2 m3/min时,螺杆膨胀机才具有优越的性能。

2) 涡旋膨胀机

主要结构包括:静、动涡旋盘,偏心主轴,进气管,防自转机构等。涡旋膨胀机的效率受到进气压力、进气流量、负载及自身结构的影响[88]。自身结构中涡盘的型线包括圆渐开线、线段渐开线、正多边形渐开线[89-90]。涡旋膨胀机有结构相对简单、噪声小和容积大等特点[91-94],被广泛应用于小型有机郎肯循环(ORC)发电系统[95-100]。

涡旋膨胀机的主体由运动涡旋盘和固定涡旋盘组成,它们之间相位相差180°,并形成月牙形密封空间[101]。在工作时,动涡盘在动力机构的带动下绕定涡盘中心线做圆周运动,在此过程中涡旋盘槽板间的密封啮合线的位置不断改变,使密封空间不断改变,从而达到膨胀气体的目的[102-103]。

目前,涡旋膨胀机存在很多问题。提高涡旋膨胀机的工作效率,可以从以下两个方面入手:

(1) 涡旋膨胀机的轴向间隙会产生径向泄漏,径向间隙会增加切向气体泄漏量,因此解决泄漏将会成为其发展的重要的方向;

(2) 涡旋膨胀机转速较高,动涡盘在高速圆周运动时会产生惯性力,所以会有磨损和振动。采用何种方式平衡掉这部分惯性力是一个研究方向。现有一些方法例如加一平衡质量来抵消等。

3) 活塞式膨胀机

活塞式气压驱动机构是另一种小规模利用的气压驱动机构,具有压比高、制造工艺成熟、密封润滑性能好,并且使用寿命长等优点,如图8所示。虽然目前关于活塞式气压驱动机构的研究主要集中在空分和制冷领域,但其优良的特性也可以应用到该系统中。BADAMI M等[104]采用活塞式气压驱动机构设计了一个25 kW的余热回收系统,同时对系统进行初步设计和控制策略的研究,证明了活塞式气压驱动机构输出做功的能力。冯黎明等[105]利用活塞式气压驱动机构作为回收发动机排气废热的动力输出机构,研究了其热力学过程,分析了主要技术参数对驱动机构性能影响规律。OLIVIER DUMONT等[106]利用试验分析了不同容积式气压驱动机构的工作性能,指出相对于其他形式的容积式气压驱动机构,活塞式气压驱动机构容积比大、允许的最大压力高,因此输出功率大。

图8 单缸往复式活塞膨胀机

作为小型压缩空气储能系统,为了在较小的储能空间储存尽量多的能量,一般而言是通过提高空气的压力进而提高储能密度。这样压缩空气在利用过程中就需要气压驱动机构能够具有较大的容积比。由于单级活塞式气压驱动机构结构容积比的限制,在高压工况下导致气压驱动机构做功过程欠膨胀损失大大提高,从而严重影响了其能量利用效率。为了提高活塞式气压驱动机构的性能,研究者们逐渐开始研究多级膨胀机构,LIU Chimin等提出了一种由小气缸和大气缸构成的双级活塞式气压驱动机构。除了驱动机构本身的能量利用效率外,高压气体膨胀过程外部冷凝过程也是影响其长期高效运行的重要问题。为了减小储气空间,必然会提高储存压力。当高压气体在膨胀过程中会从周围环境中吸收热量,导致工作环境温度快速下降。当周围环境温度低于当地露点温度时,设备外表面就会产生结霜。众多学者为抑制和暂缓结霜现象提出了很多方法,譬如 KONDEPUDI等[107]研究了固体干燥剂对蒸发器表面结霜的影响;LIU等[108]开发了一种强吸水性涂料,在空气相对湿度较低、冷壁表面温度较高的情况下可保持长时间不结霜。

4 结论

本研究分析了压缩空气储能系统在风力系统中使用的可行性,并对其关键技术的发展现状进行了总结。压缩空气储能系统在风力系统中的高效应用,受压缩方式、膨胀机构形式、温度等因数的综合影响。不但要平衡各个因数之间的关系,还要考虑到风力发电机的工作环境和空间有限的特点。

基于气压驱动机构的小型风能-压缩空气储能系统,储能流程可以归纳为“电能-压力能-电能”的转换过程,相关研究均围绕解决电能的高效存储和压缩空气压力能高效利用而展开,其瓶颈难题在于“压力能-电能”环节能量转换效率低。因此对今后的相关研究提出以下建议:

(1) 由于风力系统空间有限,储能系统在满足高效的前提下,体积应该尽可能的小。例如采用膨胀机压缩机一体化设计、高压储存等;

(2) 气压驱动机构做功过程中压力能转换为机械能的能量大量损失。应合理安排压缩与膨胀级数等相关参数;

(3) 同新能源耦合的随机性和不稳定性使得驱动机构输出动力和风机输出动力不匹配。应调整系统结构,保证耦合后功率相互匹配。