金属增材制造液压阀块内部流道优化设计研究

, ,

(浙江大学 流体动力与机电系统国家重点实验室,浙江 杭州 310027)

引言

液压阀块通常是液压系统实现集成化的必要部分,简化了管路连接,避免了大量的管接头和复杂的管路连接。同时液压阀块降低了系统的振动和泄漏的可能性,也有利于液压系统的通用化和标准化[1]。传统液压阀块以锻钢为材料,利用传统的钻、镗等加工工艺,制造工艺复杂,加工周期长[2]。液压阀块的体积大,质量重但有效体积小,而随着液压系统的轻量化和高效化趋势,传统的液压阀块已经不能满足流道性能的提升。增材制造与传统的材料去除加工思路相反,采用自下而上逐层累加的加工方法,避免了材料的浪费,在保证结构强度的同时,有效减少了结构的质量。同时,由于采用逐层累加的方法,克服了传统的加工方法的局限性,增材制造特别适用于制造像液压阀块内部结构复杂中空的部件[3-5]。

增材制造根据材料及成型方法的不同可分为多种类型,以金属粉末为加工材料的增材制造可以分为电子束选区熔化(EBM)、激光选区熔融(SLM)、金属激光熔融沉积(LDMD)和电子束熔丝沉积成型(EBF)。其中激光选区熔融(SLM)可以成形出结构复杂、性能优异、表面质量良好的金属部件,可以制造任意形状、结构复杂的零件,特别适用于传统加工方法无法直接成形的内部中空结构零件[6-7]。

相比传统加工方法,增材制造提供了更多的设计自由度,但辅助支撑和锚点的添加是不可避免的,这极大地限制了增材制造更广泛的应用[8]。针对以上问题,SIMONELLI等[9-10]研究了SLM与DMLS加工技术下,不同的成型角度对加工部件的机械性能的影响,同时采用电子背散射衍射(EBSD)技术研究了微观性能的影响,但是内部流道的成型角度及部件的成型质量的研究尚未涉及。SNYDER等[11]以燃气轮机的内部冷却孔道为研究对象,明确了加工方向和截面形状对小尺寸流道(508 μm)压力损失的影响,但其采用的DMLS技术并不适用于内部承受高压的阀块的设计加工。

目前国内针对阀块支撑问题的研究尤其是针对内部流道支撑的去除还很有限。本研究拟采用不同的截面形状,进行流道支撑的优化设计与研究,达到内部流道无支撑的设计目标。

1 问题分析

阀块的典型流道一般分为短直管、直角转弯管路、突扩(缩)管路和交叉管路[10]。由于直角转弯管路和交叉管路在阀块设计中十分普遍,因此选择其为增材制造中流道优化的设计对象。采用圆形流道截面的阀块原型如图 1所示,阀块的几何尺寸为70 mm×60 mm×50 mm(长度×宽度×高度)流道直径φ0为8 mm,流道横截面积A0为16π mm2。

图1 阀块原型

SNYDER和STRANO认为加工表面与加工平台之间的成型角θ是支撑添加的重要影响因素[11-12],并推荐了不同加工条件下的阈值角θthreshold。加工件自身的材料特性使其具有一定的自支撑能力[13]。因此,本研究阀块优化设计的两个原则可归纳为以下两条:

(1) 取加工阈值角θthreshold=45°,当θ>θthreshold时,不需要添加支撑;

(2) 无支撑最小成型孔φ0=2 mm。

实际上,阀块的流道优化设计是三维空间问题,给问题的解决增加了难度。而流道截面形状在流道的延伸方向具有一致性,可以通过研究流道截面的成型角将三维空间问题简化为二维平面问题。根据截面性质,将其分为3个区间。以过圆心的水平线与圆的交点为分界点,分界点下部区间为A区间,上部区间为B区间。截面内A区间在三维流道中具有+Z方向的法线,B区间在三维流道中具有-Z方向的法线,添加在A区间的支撑位于流道外,不予研究,B区间的支撑位于流道内,是研究的对象。取B区间需要添加支撑的子区间为S区间,各区间示意如图2所示(以θthreshold= 45°为例)。

建立流道截面的评价系数截面支撑区间率Sl:

(1)

式中,ls——区间S在水平方向的投影长度

lwidth——区间B在水平方向的投影长度,即流道截面的宽度

对于某一截面而言,该值越小,区间S越小,流道所需的支撑越少。

图2 截面区间划分示意图

2 模型建立

以截面支撑区间率为评价指标,本研究提出3种不同的截面形状,通过分析对比得到最优的截面形状。以阀块原型为基础建立不同的截面形状,形状尺寸如图3所示。取各截面的B区间并建立边界曲线方程并分析截面支撑区间率S1。

图3 三种流道截面形状

根据圆的方程,可以得到圆形截面图3aB区间对应的边界曲线方程:

la:x2+y2=16,y>0

(2)

建立边界曲线la的斜率方程:

(3)

令:

得到x=±2.83 mm,故圆形截面的S区间为 [-2.83,2.83],如图4所示。该范围内的成型角θ<45°,不满足无支撑条件,需要添加支撑。圆形截面对应的截面支撑区间率:

根据图3b圆角正方形截面,显然Sb=0。

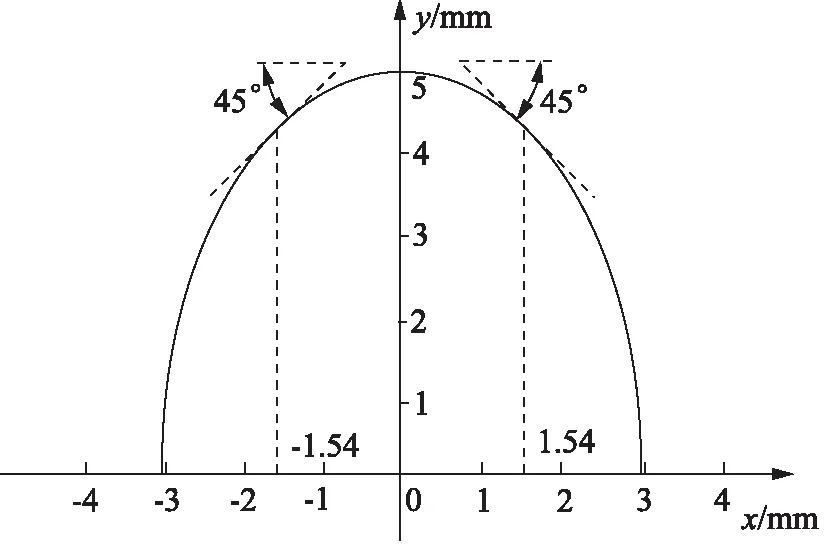

建立椭圆截面图3cB区间边界曲线方程lc:

(4)

图4 圆形截面的S面分析

建立边界曲线方程lc的曲率方程:

(5)

令:

得到x=±1.54 mm,故椭圆截面的S区间为[-1.54,1.54],如图5所示。得到椭圆截面对应的截面支撑区间率:

图5 椭圆截面形状的截面支撑区间率

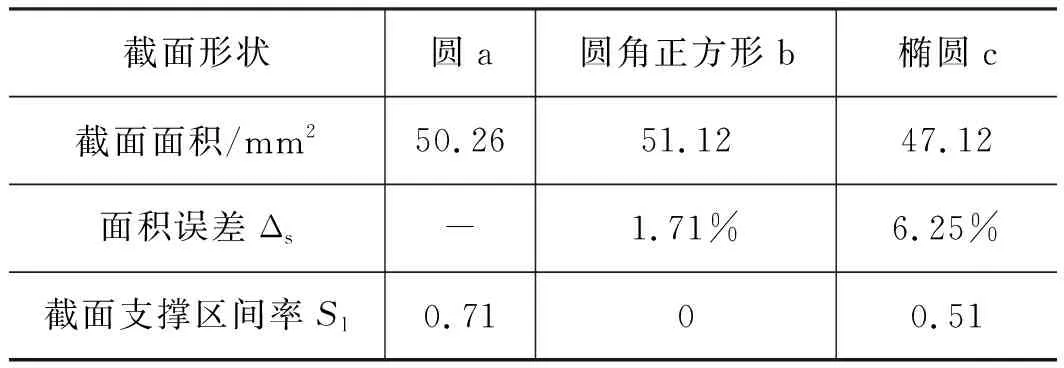

将图3不同的截面形状相关特性汇总如表1所示。

表1 不同截面形状的比较

3 模型仿真

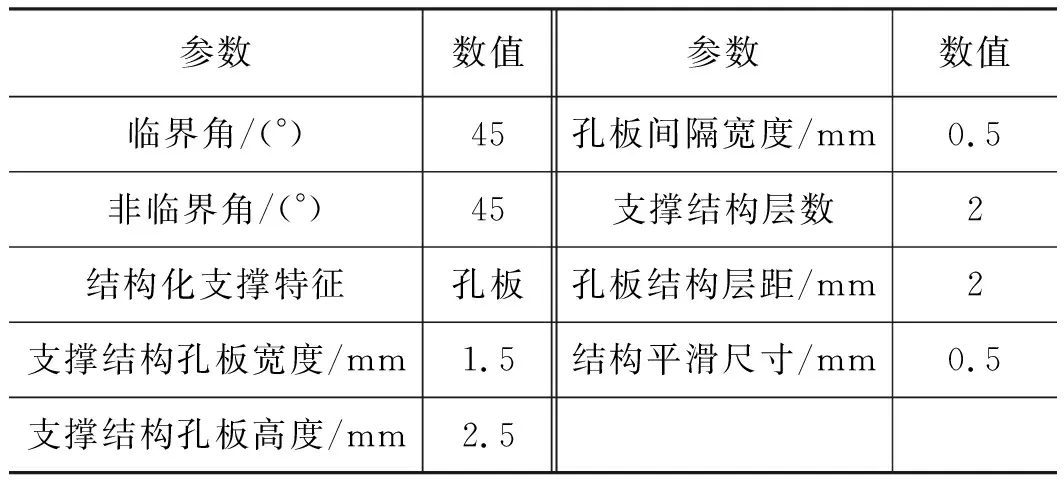

建立以上截面对应的三维流道的仿真模型,利用Autodesk Netfabb Premium®进行仿真分析。Autodesk Netfabb Premium®是Autodesk公司推出的3D打印辅助软件,可对打印部件提供基本的几何分析,Support Structures支撑结构功能可为选择性激光熔融(SLM)、光固化和DLP技术生成支撑结构。根据目标零部件的不同几何形状提供杆支撑(Bar Support)、折线支撑(Polyline Support)和体支撑(Volume Support)。

采用结构化填充的体支撑,仿真参数设置如表2所示。三种截面的支撑仿真结果如图6所示。

表2 Netfabb仿真设置参数

图6 Netfabb支撑仿真结果对比

将以上三种截面形状的数据比较汇总于表3。

4 结论

圆形截面流道与椭圆形截面流道相比,其水平投影面积、悬垂面积和支撑的体积都较大。造成此现象的原因一方面是椭圆截面流道在水平面的投影面积小,对应的支撑体积小是必然的。另一方面,流道长度一致的情况下椭圆截面下流道悬垂面积/投影面积的值比圆截面流道小,椭圆截面确实有效收缩了S区间的范围,进而减少了支撑体积。

表3 不同的截面形状的Netfabb仿真结果

同理,将圆形截面流道与圆角正方形截面流道对比,差异可以采用上面两点进行分析。但其效果远好于椭圆截面流道与圆形截面流道的对比,表3数据与表2数据的一致性表明两组效果差异的主要原因归结于流道截面支撑率之间的差异。

为突出圆角正方形的打印效果,在以上分析的基础上,采用不添加支撑的打印方式以达到放大实验效果的目的。实际打印效果如图7所示,可以明显看出与圆形和椭圆形截面流道相比,在没有添加外部支撑的条件下,圆角正方形截面的成型效果良好,与理论分析吻合。

图7 实际打印效果对比