双线圈磁流变先导阀设计与性能研究

,,,,

(昆明理工大学 机电工程学院,云南 昆明 650500)

引言

溢流阀是一种压力控制阀,液压系统中起调压、稳压、安全阀的作用[1-3]。溢流阀有直动式溢流阀和先导式溢流阀两类。先导式溢流阀由导阀和主阀构成,导阀的调压特性决定先导式溢流阀的压力特性[4]。因此,提高导阀的调压特性,使其在液压系统中能长期、稳定保持良好的调压状态,是人们一直努力解决的问题。

目前,随着磁流体材料技术的发展,磁流变阀被广泛研究。磁流变阀是通过激励磁场来控制阀内磁流体流变性的一种压力控制元件[5-6]。吴喜、王京涛、刘云韩、 贾天池等[7-10]分别设计了一种以磁流变阀为导阀的先导式溢流阀,提出了将磁流变阀应用于先导式溢流阀的思想。

表1 铁及铁合金高导磁率材料参数表

本研究对磁流变先导式溢流阀的导阀(简称磁流变先导阀)进行结构设计和性能研究,采用圆环形和圆盘形组合式阻尼间隙,双线圈反向通电,优化磁场结构,提高磁流变先导阀内的磁场利用率,以提高磁流变先导阀的调压特性,进而提高磁流变先导式溢流阀的压力特性。

1 磁流变先导阀结构设计

1.1 磁流变先导阀工作原理

磁流变先导阀的工作原理是利用磁流体受外界磁场作用下的流变性。当线圈中无电流通过时,磁流变液呈牛顿流体特性,仅受沿程阻力作用;当线圈通电时,线圈激励出的磁场由导磁阀芯引导通过阻尼间隙,磁流变液由牛顿流体变为半固体的Bingham流体[11]。

1.2 磁流变先导阀结构设计

表1为铁及铁合金高导磁率材料参数表,选用铁镍合金,保证磁流变先导阀的阀芯阀体对外部磁场的变化反应敏锐,磁流变液可在极短的时间内产生磁流变效应。

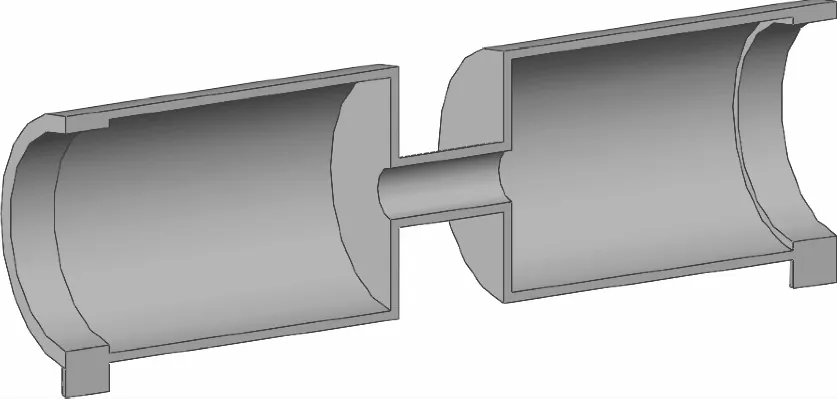

本研究设计了一种双线圈磁流变阀作为磁流变先导式溢流阀导阀,如图1所示。端盖阀芯与阀体、定位导流环之间构成阻尼间隙。

1.堵头 2.左端盖阀芯 3.O形密封圈 4.阀体 5.激励线圈 6.定位导流盘 7.右端盖阀芯图1 双线圈磁流变先导阀结构示意图

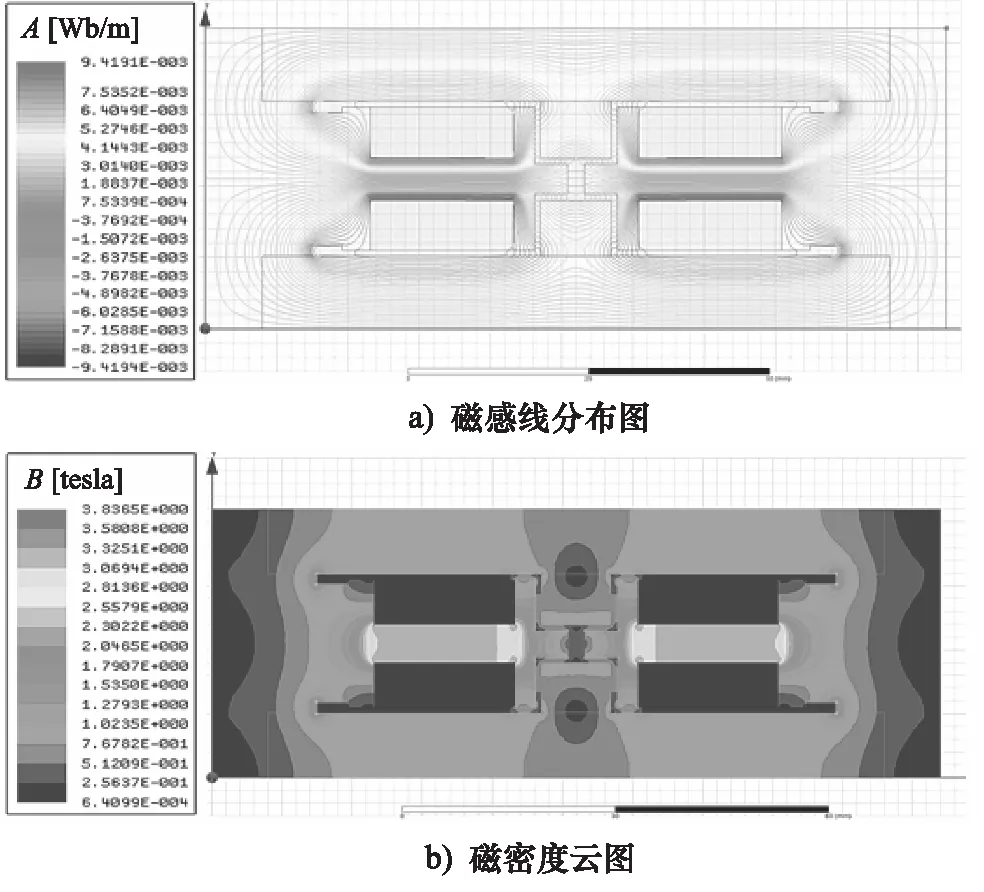

根据麦克斯韦方程组[12-14],使用Ansoft Maxwell仿真分析0.8,1,1.2 mm三种阻尼间隙的磁密度并确定最优阻尼间隙宽度。根据控制变量法,设置通电线圈匝数为200圈,电流为2 A,双线圈电流方向相反,阻尼间隙宽度作为变量,分别取0.8,1.0,1.2 mm,分别仿真得磁感线分布图及磁密度云图,如图2~图4所示。仿真结果表明,工作间隙处的磁感应强度随阻尼间隙宽度的增大而减小。阻尼间隙宽度为0.8 mm时,阻尼间隙处磁感应强度在0.52~0.77 T。由于磁流变液在磁感应强度为0.5 T时趋于饱和黏度,因此选择阻尼工作间隙宽度为0.8 mm。

图2 0.8 mm阻尼间隙磁感线分布图及磁密度云图

图3 1.0 mm阻尼间隙磁感线分布图及磁密度云图

图4 1.2 mm阻尼间隙磁感线分布图及磁密度云图

2 磁流变先导阀的磁场仿真

由结构设计得,取阻尼间隙宽度为0.8 mm。设置通电线圈匝数200匝,采用Ansoft Maxwell 2D对磁流变先导阀分别在单线圈工况和双线圈工况下,进行电磁场仿真。

2.1 单线圈工作电磁场仿真

单线圈工作时,电磁场仿真分析后得出磁感线分布图及工作间隙处达到磁流变液饱和黏度时的磁密度云图,如图5所示。

图5 单线圈通电磁感线分布图及磁密度云图

2.2 双线圈工作电磁场仿真

双线圈工作时,两线圈通电电流方向同向或反向。仿真分析后得出磁感线分布图及工作间隙处达到磁流变液饱和黏度的磁密度云图,如图6~图7所示。

通过电磁场仿真,发现双线圈反向通电时,定位导流环中间部位的磁感应强度在0.25 T以下,磁流体起到隔磁效果,即使得工作阻尼间隙的磁场强度加强。因此,选择在双线圈反向通电时,对磁流体先导阀做CFD仿真。

图6 线圈同向通电磁感线分布图及磁密度云图

图7 线圈反向通电磁感线分布图及磁密度云图

3 磁流变先导阀CFD仿真分析

3.1 磁流变先导阀CFD仿真分析初始条件及假设

磁流变先导式溢流阀的工作介质为纳米铁酸镍磁流变液,其密度值为2.65 g/cm3,动力黏度取0.015 N·s/m2,初始流速为1.5 m/s,入口压力为额定压力6.25 MPa,出口压力相对大气压为0。假设磁流体为不可压缩流体,忽略温度传导,加入气穴模型,采用标准k-ε模型方程进行分析[15-18]。

3.2 磁流变先导阀流场三维建模

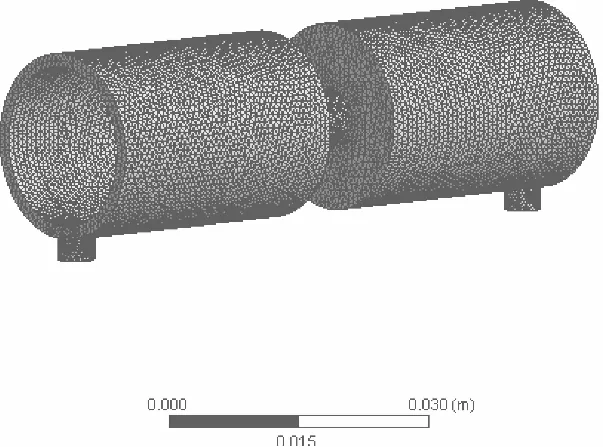

建立流场三维模型如图8所示,进油口及出油口直径为4.2 mm,导流槽深度为1.5 mm,圆环阻尼间隙宽度为0.8 mm,圆盘间隙厚度为0.8 mm。采用ICEM软件划分网格,生成流体网格,如图9所示。

图8 流场三维模型剖视图

图9 流体网格划分图

3.3 CFD仿真结果与分析

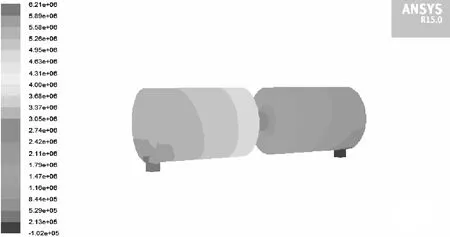

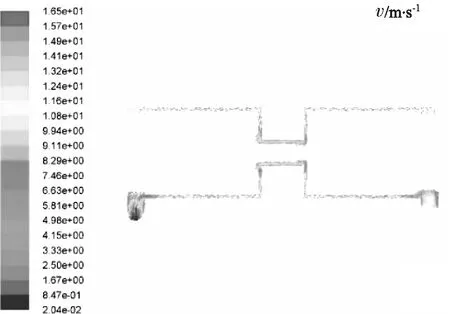

利用ANSYS15.0 Fluent仿真得到磁流变先导阀内部流场静态压力分布云图、流场液流速度矢量图,如图10~图11所示。

图10 静态压力场分布云图

仿真结果知,液压油在进、出口处和中间圆环型阻尼间隙处压降较为迅速,压力损失约占总压力损失的12.5%,在中间圆环形阻尼间隙处压力损失约占总压力损失的25%。

从图11可以看出,磁流变先导阀内部磁流变液最高流速为16.3 m/s,在进、出油口及中间的圆环形阻尼间隙处磁流变液流速达到最大值。在圆盘形阻尼间隙处,磁流变液流速随圆盘型阻尼间隙半径的减小而增大。磁流变先导式溢流阀导阀的工作间隙布置在磁流变液流速最快的部分,可以通过改变其间磁流变液黏度起到较好的阻尼效果。

图11 流速矢量图

4 磁流变先导阀压力特性试验

4.1 通电电流与调定压力曲线图

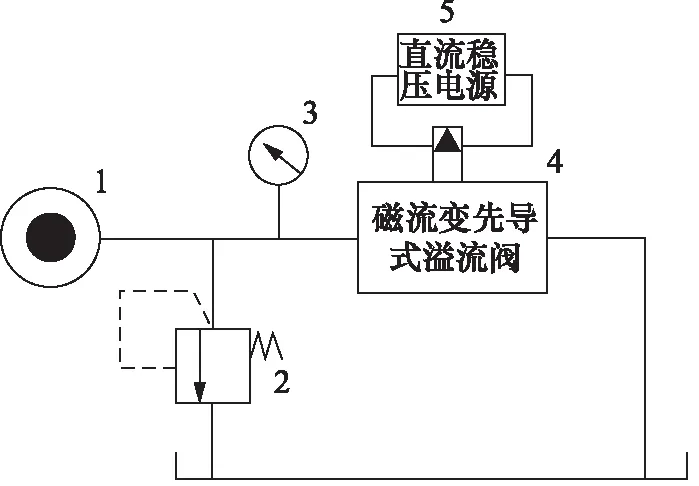

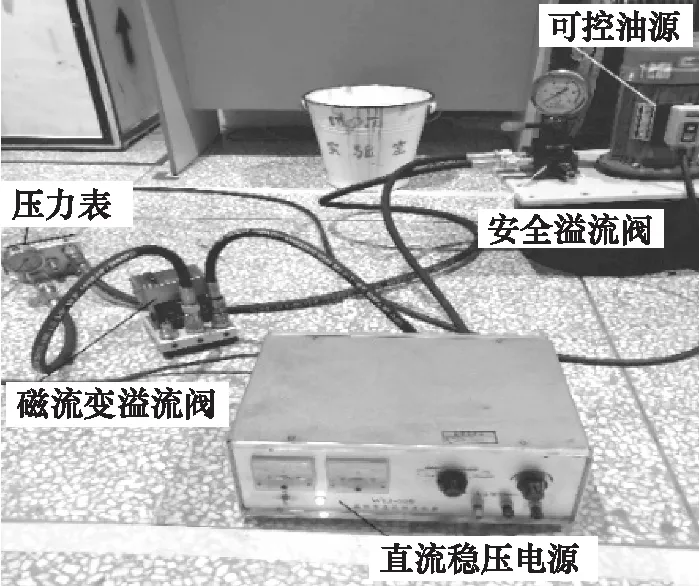

由于磁流变先导阀的压力值较小,将磁流变先导阀安装在先导式溢流阀上进行压力特性测试。建立磁流变先导式溢流阀调压特性实验系统如图12所示,搭建了如图13所示的实验台。在单线圈通电和双线圈通电两种工作状况下测试,直流电源加载电流从3.2,2.8,2.4 A,0~2.0 A逐渐降低,记录压力表3读数。为消除不可控因素对实验结果的影响,反复试验两次并求平均值。

1.可控油源 2.安全溢流阀 3.压力表 4.磁流变先导溢流阀 5.直流稳压电源图12 磁流变先导溢流阀调压范围实验原理图

通过试验测试出磁流变先导式溢流阀在不同激励电流条件下的调节压力,计算出磁流变先导阀压力,记录三次试验结果,并求出平均值绘制折线图如图14~图15所示。

图13 磁流变先导溢流阀调压范围实验台

图14 单线圈通电电流-调定压力图

图15 双线圈通电电流-调定压力图台

通过试验结果可以得出磁流变先导式溢流阀在只有一个激励线圈加载电流的情况下,调压范围为0.35~1.45 MPa;在2个激励线圈反向加载电流的情况下,调压范围0.4~2.4 MPa,调定压力-电流曲线在0~1.2A电流区间内呈线性。

4.2 磁流变先导式溢流阀动态特性分析

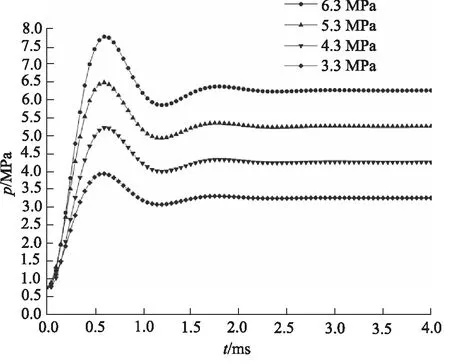

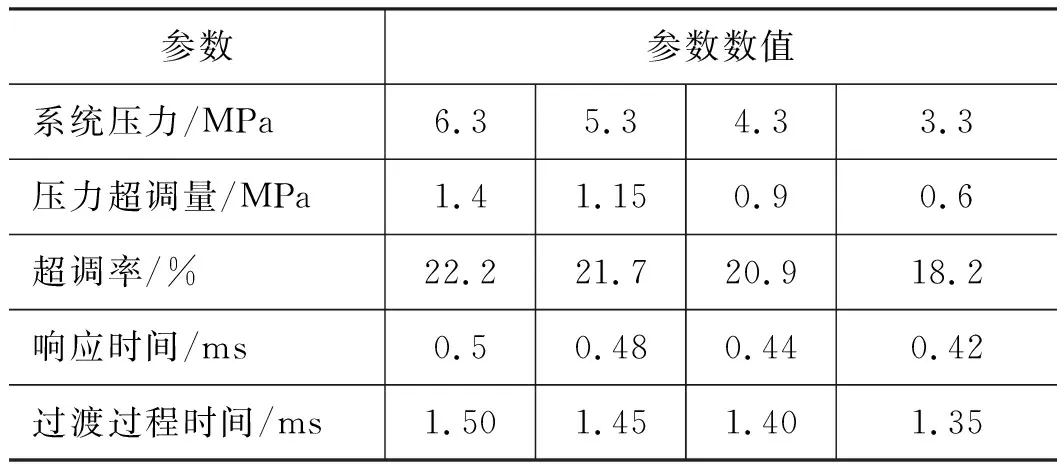

对磁流变先导式溢流阀动态特性数学建模,采用Laplace变换方法,利用MATLAB Simulink仿真得出流量阶跃响应时的进口压力响应特性曲线。系统压力分别设定为6.3,5.3,4.3,3.3 MPa,仿真结果如图16所示。不同系统压力对磁流变先导式溢流阀的阶跃压力响应曲线会产生影响,各阶跃压力响应曲线的压力超调量、超调率、响应时间、过度过程时间见表2。

图16 不同系统压力时的阶跃压力响应曲线

表2 阶跃压力响应曲线相关参数

由图16中不同系统压力下的阶跃压力响应曲线图可知,在不同系统压力时,磁流变先导式溢流阀的进口压力最终收敛于系统压力,因此可以判定磁流变先导式溢流阀的稳定性良好。依据表2中阶跃压力响应曲线相关参数数值可知,磁流变先导式溢流阀的压力超调量、超调率、响应时间及过渡过程时间都随着系统压力的增大而增加。磁流变先导式溢流阀的响应时间范围为0.42~0.5 ms,过渡过程时间范围为1.35~1.50 ms,对照参考文献[10]中的磁流变先导式溢流阀的动态特性,可以得出双线圈磁流变先导阀的结构设计有利于提高磁流变先导式溢流阀的响应速度。由于磁流变先导式溢流阀的响应速度的提高,导致液压冲击现象明显,瞬态液动力加大,导致压力超调率数值偏大,其范围在18.2%~22.2%。

5 结论

(1) 利用Ansoft Maxwell仿真分析得出阻尼间隙宽度为0.8,1.0,1.2 mm时磁流变先导阀内的磁场情况,并确定最优阻尼间隙宽度为0.8 mm;

(2) 阻尼间隙为0.8 mm时,在单线圈通电,双线圈同向通电和双线圈反向通电条件下,进行磁场仿真分析。确定双线圈反向通电时,中部磁流体有隔磁效果;

(3) 利用Fluent模块对所设计的磁流变先导阀内部流场进行分析。仿真结果显示:导阀内部磁流体最高流速为16.3 m/s,在中间圆环形阻尼工作间隙处磁流体流速达到最大;

(4) 通过磁流变先导式溢流阀压力特性试验。在单激励线圈通电、双激励线圈反向通电时,测得磁流变先导阀的调定压力与电流曲线在0~1.2 A电流区间成正比,最后达到最大调定压力;

(5) 通过对磁流变先导式溢流阀的动态特性仿真,得出双线圈磁流变先导阀的结构设计有利于提高磁流变先导式溢流阀的响应速度。