印制电路板铜线路化学沉积NiCr合金表面结合力增强研究

(电子科技大学材料与能源学院,四川成都 610054)

随着通讯设备及电子产品的迅猛发展,印制电路板(PCB)正走向多层化、高密度化和高速化[1-3]。而制作多层PCB要求内层铜线路表面必须具有足够的附着力,以保证产品最终的结合力。直接将印制电路内层和半固化片压合后的结合力通常是无法满足要求的,因此必须对内层表面进行处理[4]。在印制电路板领域,往往通过粗化处理得到表面不平整结构,使之与树脂锚合来提升铜箔与树脂基板的结合力,达到更好的粘合效果。常见的增加结合力的技术有黑化、棕化以及白化技术[5-7]。

黑化技术主要是利用氯酸盐或者亚氯酸盐的碱性介质使线路上的铜氧化,形成具有长条针状结构的氧化铜晶须,以物理咬合作用与有机介质层结合,从而增强结合力。但是由于其长条针状结构质地脆弱,在压合过程中容易断裂,导致电性问题并大大降低产品的结合力,甚至因为高热问题引起分层爆板[5]。棕化技术是在微蚀刻后再沉积一层具有粘合性质的有机金属薄膜,这层膜与之前形成的粗糙铜面以化学键的方式结合,在一定程度上避免了这些问题,被广泛用作PCB业界附着性促进处理的标准工艺[1,6]。从本质上来看,它和黑化技术一样仍然是增加表面粗糙度来增加结合力。铜线的粗糙度增加,铜线上的信号传输会受到一定的影响。在高频高速信号传输中,由于趋肤效应,信号传输频率越高,线路导体上的电流越趋近于表面,当信号传输仅在 “粗糙度”的尺寸内进行时,陡峭的粗糙度起伏必然导致信号 “驻波”和 “反射”,造成信号损失甚至失真[7-8]。白化技术是针对黑化和棕化技术存在的 “粗糙度”问题而开发的一种非蚀刻型表面增强处理技术。非蚀刻型的白化技术采用在铜线路上置换出金属Sn,并在其氧化物或者氢氧化物的表面涂覆一层有机硅烷的方法来提高印制电路板层间的结合力,在降低铜面粗糙度的同时达到增强层间附着性的效果[9],但此种方法存在 “锡须”的风险[10-11]。针对目前PCB表面结合力增强技术存在的问题,本文提出了在PCB铜表面形成以Cr为基础元素的NiCr层,以获得稳定的铜表面非蚀刻型增强金属层。

1 实验

1.1 实验操作流程

本实验开发了一种化学沉积NiCrP方法,利用Ni的离子交换作用将难以还原的Cr3+还原成金属态。工艺流程为:试片准备→水洗→化学除油(50℃,1 min)→水洗→碱洗(65℃,1 min)→水洗→酸洗(2 min)→水洗→活化(30 s)→化学镀NiCr→水洗→吹干。

其中,实验试片为FR-4覆铜板,尺寸为30 mm×70 mm。化学除油液组成为:Na3PO410 g/L,Na2SiO35 g/L,洗衣粉2 g/L;碱洗采用质量分数5%的NaOH溶液除去试片表面的油污及酸性难溶物;酸洗采用质量分数为2.5%的H2SO4除掉试片表面的氧化层,便于活化和施镀;活化是在经过处理的镀件表面吸附一层具有催化活性的贵金属。

1.2 实验条件的影响

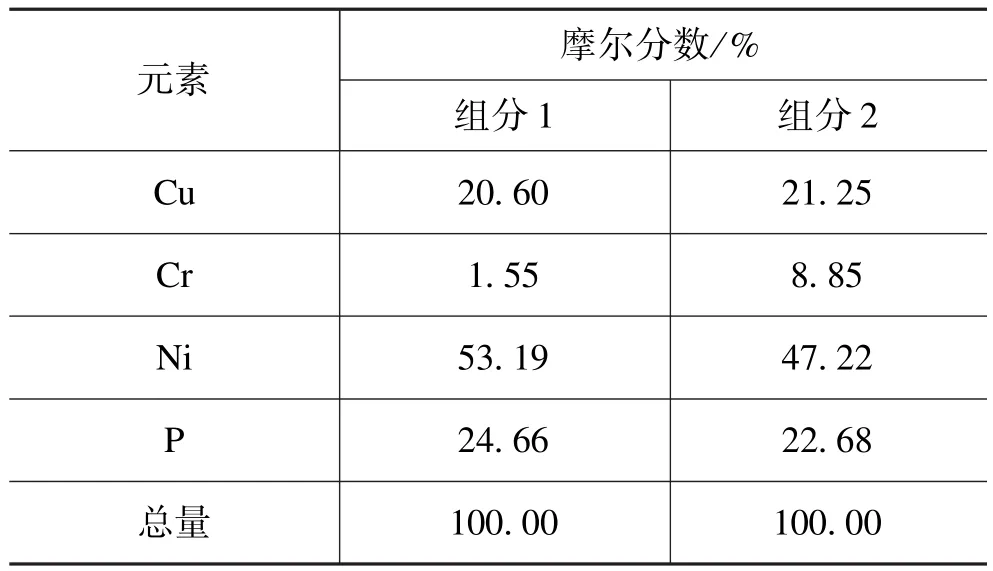

本实验利用控制变量法探讨了实验温度、施镀时间对实验结果的影响。化学镀液中镍的含量对于合金的成分和合金的沉积速率存在较大的影响。如表1所示,实验设计了镍含量不同的2组镀液,将温度分别设置为65,75,80,85,90℃,施镀时间分别设定为5,10,15,20,25 min进行化学镀,并对镀层成分进行分析,进而确定镀液中镍的添加量。

表1 化学沉积NiCr镀液组分表Tab.1 Chemical composite of electroless depostion NiCr alloy

1.3 表征及测试

实验采用LPKF公司的手动泵层压机对含铬合金增强的PCB铜层与PI(聚酰亚胺)薄膜进行层压得到测试结合力测试样品;利用90度剥离测试机表征PCB铜层的结合力;利用扫描电子显微镜(SEM,JSM-7500F)观察合金镀层的表面形貌和含铬合金的化学组成;并用 X-ray测厚仪(XRF,Thick 800A)测量不同温度和时间下所得样品的合金镀层厚度。

2 结果与讨论

温度对化学沉积NiCr的反应速率有较大影响,直接影响沉积厚度。按照表1组2的条件,不同温度下化学沉积NiCr的厚度(沉积时间10 min)如图1所示。从图1中可以看出,化学沉积NiCr速度随着温度的升高而提高,其中90℃下的厚度为11 nm。综合考虑化学镀速率和能源节约等方面,将反应温度设定为85℃。

图1 不同温度下NiCr的镀层厚度(时间:10 min)Fig.1 NiCr plated thickness at different temperatures(Time:10 min)

通常,作为印制电路板表面结合力增强的NiCr层厚度为50 nm左右。在选择85℃的温度下,化学沉积NiCr不同的时间,使用XRF测试其厚度,如图2所示。从图2可以看出,镀层厚度与反应时间呈正比相关。在设计的厚度范围内,反应20 min达到了应用需求。因此,将施镀时间设定为20 min。

图2 时间对NiCr施镀厚度的影响(温度:85℃)Fig.2 NiCr plated thickness with different time(Temperature:85℃)

NiCr合金中Cr含量决定了印制电路板铜箔与树脂之间的结合,分别针对两种不同条件下(表1)合金含量的差异,如表2所示。从表2可以看出,NiSO4·6H2O的含量从39 g/L降低至13 g/L后,Cr的摩尔分数从1.55%增加到8.85%,Cr的含量得到了明显的提升。同时,Ni的摩尔分数从53.19%降低至47.22%。这表明化学沉积NiCr溶液中成分的差异对于合金成分影响较大。此外,在组分2中,尽管NiSO4·6H2O的含量比 CrCl3·6H2O低,化学镀合金Ni的含量仍接近Cr的6倍,说明Ni的还原性能比Cr强。

表2 化学沉积NiCr合金EDS测试结果Tab.2 EDS results in electroless-plated NiCr alloy

图3是表1中两个组分下得到的NiCr合金的SEM照片。从图3(a)可以看出,NiCr合金在印制电路基板上呈现了 “瘤”状结构,这是Ni在化学沉积中典型的结构,说明摩尔分数1.55%Cr在Ni中的共沉积并未引起合金性质发生较大变化。相比图3(a),图3(b)样品形貌发生了较大的变化。化学沉积Ni金属呈现的 “瘤”状结构消失,取而代之的是相对光滑的合金表面。这说明摩尔分数8.85%的Cr使得Ni结晶发生了明显变化。

图3 化学沉积NiCr合金SEM照片Fig.3 The SEM images of electroless NiCr deposition

图4为不同铜箔表面处理与PI结合力测试结果,图中空白对照组(无镀覆NiCr合金的FR-4覆铜板),即进行表面处理的铜箔与PI结合力为0.86 N·mm-1;按照表1中组分1和2进行化学沉积,组分1得到摩尔分数1.55%Cr的镀NiCr合金层,但是由于Ni的等电位点比Cu高,而且受Ni含量过高的影响,组分1得到的NiCr合金铜表面处理的剥离强度较空白组反而降低了0.08 N·mm-1;当NiCr合金中Cr的摩尔分数增加至8.85%时(组分2),Cr的低等位点性质得以体现,使铜箔与PI树脂之间的结合力提高至0.96 N·mm-1,较空白对照组增加了12%。

图4 不同铜箔表面处理与PI结合力测试结果Fig.4 Peel strength of PI with different surface-treated copper

3 结论

通过对化学镀NiCr合金最佳实验条件的研究,优化得到化学沉积NiCr合金的条件分别为:温度85℃、时间 20 min、NiSO4浓度 0.05 mol/L、CrCl3浓度0.15 mol/L。该条件下生成的NiCr合金镀层沉积速度快、表面平整。NiCr合金中当Cr的含量相对较高时,可以改善Ni表面的形貌和性质。通过EDS测试合金镀层中铬元素的摩尔分数高达8.85%,镀覆合金后的铜层与PI覆盖膜之间的结合力从0.86 N/mm提高到0.96 N/mm,结合力提高12%。