铣刀设计过程的自动化建模

康元元, 曹 岩, 方 舟

(西安工业大学 机电工程学院, 陕西 西安 710021)

提高产品设计能力对制造系统适应全球性制造的趋势是非常有效的。产品设计的创新性和快速性是企业生存和发展的关键因素。建立一种适应用户与市场需求的机械产品设计模式(即机械产品设计过程模型),是当前机械制造业所面临的紧迫任务。虽然目前关于设计过程建模方法的研究已经相对成熟,但这些方法仍存在一定的局限性,即在设计复杂产品时,其设计过程的复杂性导致设计结果不稳定,可视化程度较低,模型不但不能重复使用,而且较难理解,因此急需建立一种具有基本绘图功能,同时可用于用户自定义绘图的图形化平台。本文在图形化平台下对铣刀设计过程进行建模,直观、动态地展现铣刀的设计过程,以提高铣刀设计过程的柔性和模型的可重用性,并提高铣刀设计的效率。

1 铣刀设计过程

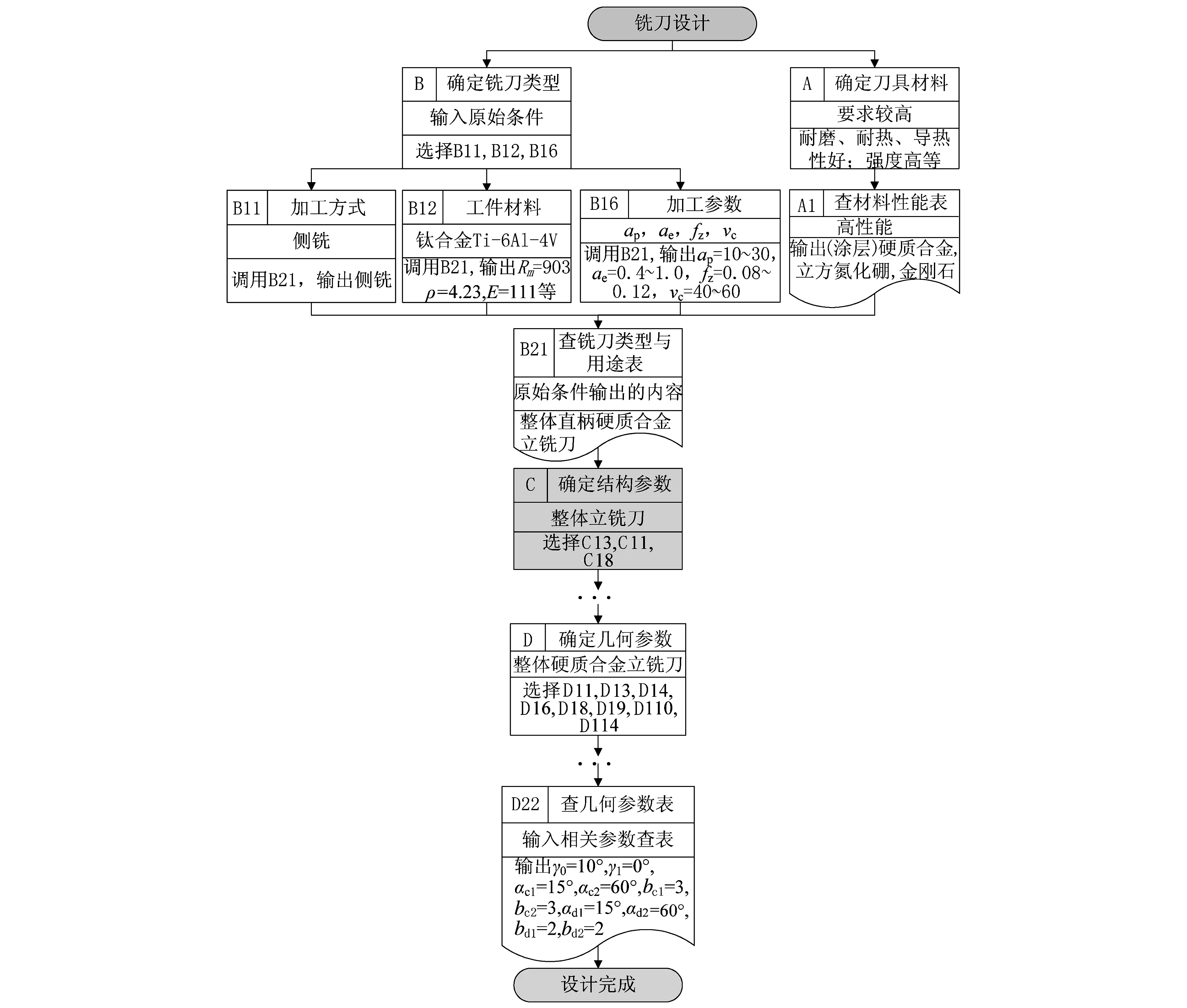

查阅刀具设计相关文献[1-7],可概括出铣刀的设计流程(见图1)。

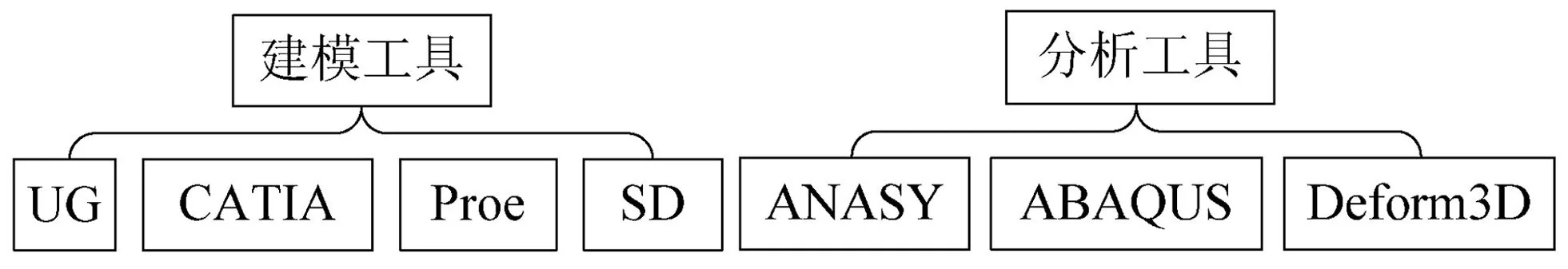

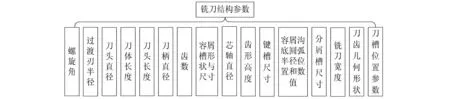

在不同刀具的设计过程中,原始条件、结构参数类型、几何参数多有不同,而且,三维建模软件和仿真分析软件有多种选择。因此,所有铣刀在设计时都需要设定原始条件、工具类型和参数(见图2);设计可转位铣刀时还需要对刀片的形状和尺寸、刀片的定位与夹紧方式进行设计(见图3)。

图1 铣刀的设计流程

(a) 原始条件

(b) 工具类型

(c) 结构参数

(d) 几何参数图2 设计铣刀时设定的原始条件、工具类型和参数

(a) 刀片的形状及尺寸

(b) 刀片的定位与夹紧方式

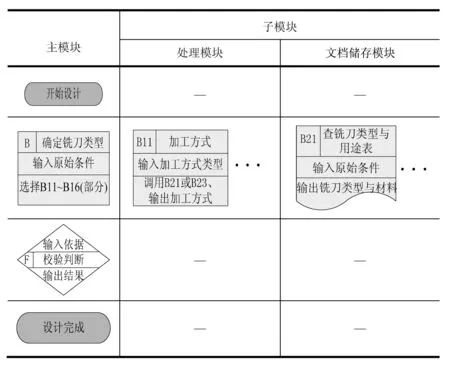

2 铣刀设计过程的模块化

根据铣刀设计流程,结合“模块化设计”概念,可绘制铣刀设计过程的功能模块。在图形化平台下,把铣刀设计过程绘制成图4中主模块,并根据图2和图3绘制图4中子模块。图4中子模块包括处理模块和文档储存模块:处理模块表示处理过程;文档储存模块表示文档的查找与储存[8-11]。

绘制的功能模块均采用通用模型(见图5)。当模块只是简单的输入输出时,采用图5(a)的模块样式;当模块设计中需要查询相关表、设计手册以及使用计算公式时,采用图5(b)的模块样式。但是,这两个功能模块的通用模型中各部分内容是一样的,主要包括编号、功能、实现功能过程和输出内容四部分。

图4 铣刀设计过程的功能模块

(a) 处理模块 (b) 文档储存模块图5 功能模块的通用模型

2.1 编 号

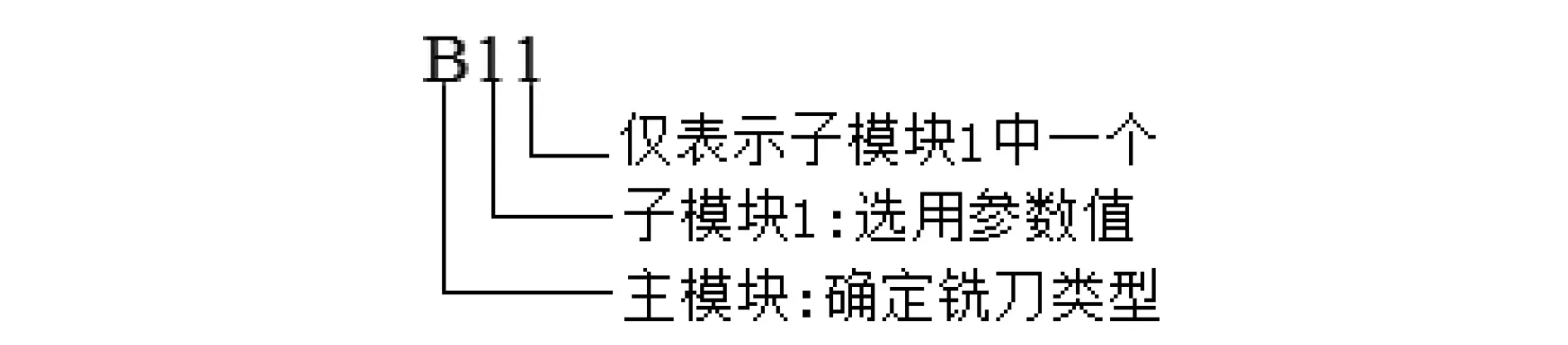

模块的编号是模块之间区别的标识。为了便于区分和使用,模块的编号用大写英文字母(如A、B、C等)或大写英文字母+阿拉伯数字(如A1或A11等)表示。其中,大写英文字母表示主功能模块,如B表示确定铣刀类型模块,C表示确定结构参数模块等(其命名顺序是按英文字母顺序依次排序的,英文字母所代表的功能依次对应铣刀的设计流程);大写英文字母+阿拉伯数字表示子模块,字母后的第一位表示子模块的序列,之后的数字只是为了区分子模块,没有特殊意义。功能模块通用模型的编号表示规则如图6所示。

图6 功能模块通用模型的编号表示规则

2.2 模块功能

模块功能部分通常包括简单的输入输出功能、查表功能、计算参数值功能、查询标准化手册功能等。

2.3 实现功能过程

在模块定义过程中,每个模块表示一条指令,完成一定的功能。实现功能过程部分是模块功能实现的方法及步骤,主要是通过输入相应的已知参数(值)、实现功能所需的表、原则、计算公式以及判断依据等,而得出结果。

2.4 输出内容

输出内容部分是处理实现功能过程的结果,可以输出数据(如模块C21),调用子模块(如模块B11),选择子模块(如模块B),也可以结束过程(当某种铣刀的某一参数不需要设计时可以结束此模块实现过程)。

3 模块自动化的实现

3.1 模块相关操作的实现

3.1.1 接 入

以某个模块作为根节点的对象树,与另外一个以其他模块为根节点的对象树连接,这一过程被称为模块的接入。当要接入的对象树(从树)进入被接入的对象树(主树)上某个节点的有效接入区域时,原来与主树上该节点连接的其他节点会自动从这个接入点分离出去,从树则接入该节点,分离出去的节点会自动接入从树的接入点,从而改变主树的连接关系[12]。

3.1.2 移 动

模块的移动,指模块没有接入设计流程图中而需要移动模块的位置,使其接入该模块的父模块,最后生成完整的设计流程图。从自动化实现的角度看,模块即节点。当模块或以模块为根节点的对象树接入的位置不合适而需要调整流程图的结构时,必须移动模块或对象树。这里,移动的方式很简单,选中要移动的对象,摁住鼠标左键不放,然后拖动鼠标,直至移动到对应的位置再放开鼠标左键即可。这一移动过程也是将移动对象先从其父节点断开,然后接入另外一个节点的过程。若移动的区域大于父节点的接入区域则断开,若小于要接入节点的有效区域则接入。

3.1.3 删 除

删除主要是删除没有用的或多余的对象。通常没有分支的节点直接删除即可,而有分支的节点,一般先把该节点的分支节点删除,然后删除节点本身,这样做是为了达到删除以该节点为根的对象树的目的。删除之后还需要把其他节点接入相应的位置,以保证设计流程的完整性。

3.1.4 缩 放

用户可以通过调节整个界面的大小来控制模块的比例。实现比例缩放的方法通常有两种,即Trace和Rata。同时,每个功能模块具有左右、上下缩放功能,拖动模块的左右或上下边缘即可实现。

3.2 自动生成技术的实现

设计过程图形化的关键在于如何实现自动生成技术,它不但是重点,也是难点。自动生成技术包括两方面内容,即设计流程图与相应的C代码[12]。这两方面内容的自动生成均需要从整体考虑,即将节点及其分支作为一个对象树。在设计流程图的自动生成过程中,先绘制节点自身的外在图标,然后依次绘制由其分支组成对象树的图标。C代码的自动生成与设计流程图的生成顺序正好相反。

4 铣刀设计模块的重组定制

当设计某种铣刀时,可按照4个步骤定制设计过程模型。

步骤一,功能模块重组定制。根据铣刀的设计需求,对已建立的若干模块进行取舍和重组。

步骤二,选定模块实例化。根据选定模块各部分的具体内容与要求,将输入输出内容具体化、实例化,最终得到该铣刀的设计结果。选定模块实例化的过程就是定义模块的过程,应根据C语言的编程思想定义通用模块的各部分,以便模块的自动化实现。

步骤三,建立结构化的设计过程模型。根据拼图思想,对于重组后功能模块,用顺序结构、选择结构和循环结构等基本结构,从上往下构建设计流程图的结构,并在功能模块的内部组建一种算法结构。这种算法结构的搭建与设计流程图外在结构的搭建过程是一致的,同样需要建立在基本结构的基础上。所有结构化的设计流程都可以用这些基本结构组合表示。

步骤四,建立功能模块之间的连接。在定义功能模块时已经明确了模块之间的关系,因此只需在选用的功能模块之间建立连接箭头,表明输出内容的流向即可[13-15]。

5 实例验证

本文以成形铣刀和硬质合金立铣刀的设计过程为例,验证所建立铣刀设计过程图形化模型的可行性。

5.1 成形铣刀

5.1.1 给定条件

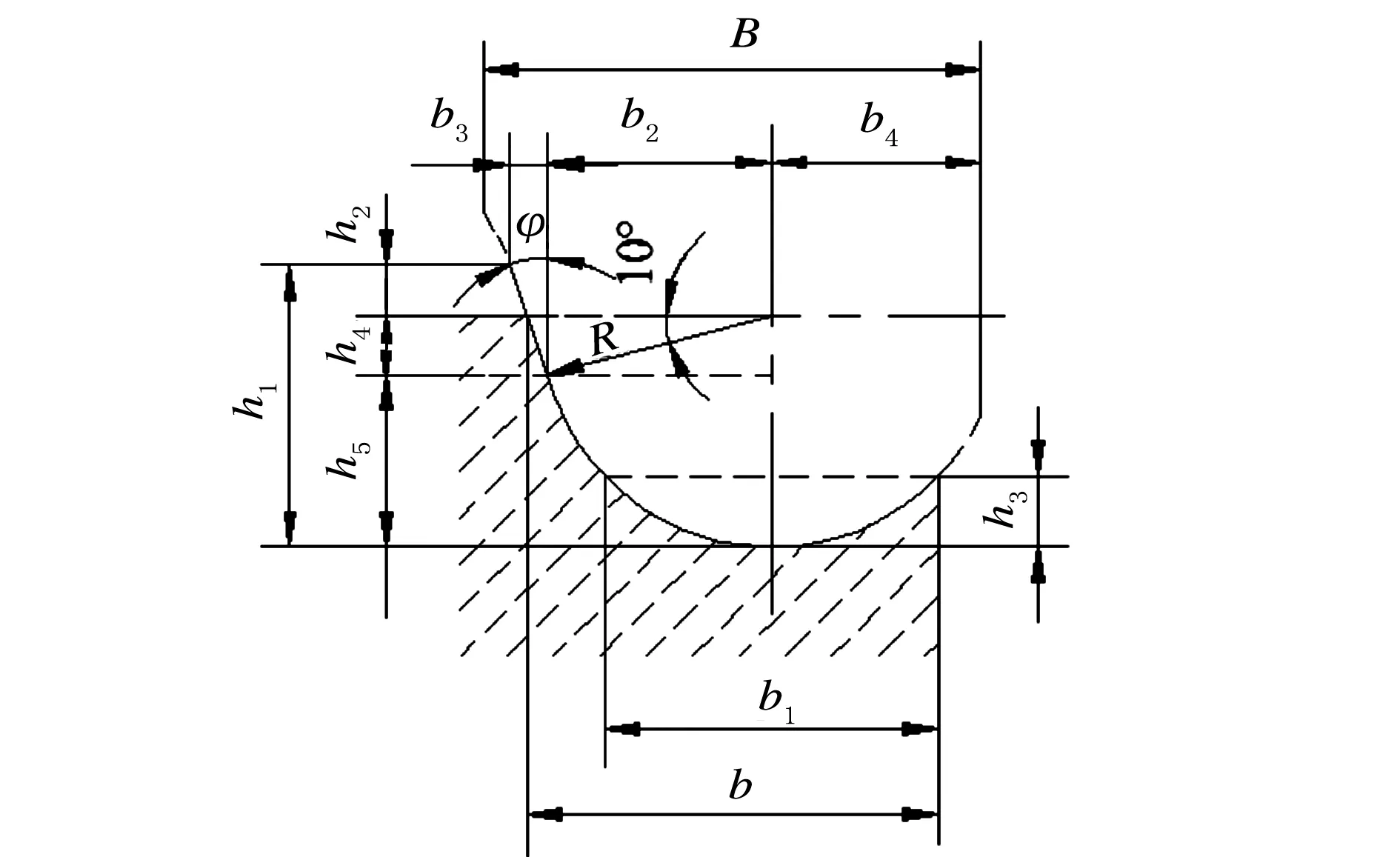

(1) 在图7所示的工件廓形中,R=10 mm,φ=10°,h1=R+h2=10+1=11(mm),h3=2 mm。

图7 工件廓形

(2) 所设计铣刀作半精加工之用。

(3) 设备及工件安装情况:铲齿车床带有凸轮轴一套;回程有3种(90°、60°和45°);通过丝杆机构可任意调节机床的铲背量K,不受任何限制;芯轴直径为22~40 mm的标准铣刀一套[4]。

5.1.2 成形铣刀设计过程模型

根据铣刀设计过程建模步骤建立的成形铣刀设计过程模型如图8所示。

在设计成形铣刀时,选用B模块,确定刀具类型;根据已知加工条件、使用的机床和工件截图等原始条件,选择B13、B14、B15各子模块,并输入相应的原始条件信息;通过B22,根据工件廓形选择刀具类型,并将输出的刀具类型确定为成形铣刀。以此类推,选用C模块、D模块、E模块等,直至设计出成形铣刀的所有参数。

5.2 硬质合金立铣刀

5.2.1 原始条件

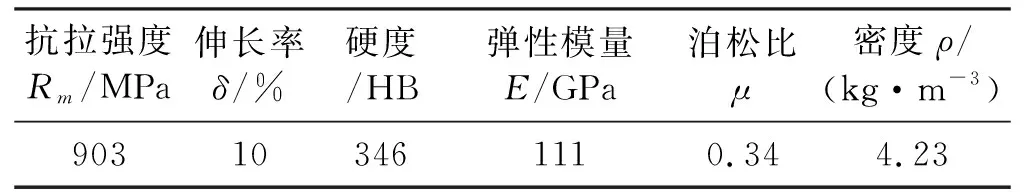

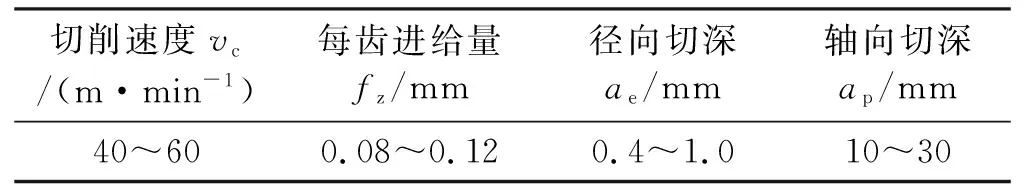

所设计整体硬质合金立铣刀的加工对象为Ti-6A1-4V,材料的化学成分和性能参数分别见表1和表2。刀具设计主要面向实际生产中常用的型面侧壁铣削工艺,其加工参数如表3所示。

图8 成形铣刀设计过程模型

%

表2 Ti-6A1-4V的性能参数

表3 刀具设计面向型面侧壁铣削工艺的加工参数

5.2.2 硬质合金立铣刀设计过程模型

根据铣刀设计过程建模步骤建立的硬质合金立铣刀设计过程模型如图9所示。

在设计整体硬质合金立铣刀时,设计过程模型的建立方法与成形铣刀相似,但选用的模块不同,选用模块之后输入的参数不同,输出的结果也不同。

5.3 实例验证分析

从该实例可以看出,运用所建立的铣刀设计过程模块,结合成形铣刀和整体硬质合金立铣刀设计的具体情况,选择适用的功能模块,可以建立结构化的设计过程模型。各模块都有其自动实现和可重复利用的特性,可达到提高铣刀设计效率的目的。

图9 硬质合金立铣刀设计过程建模

6 结 语

本文总结了铣刀的设计过程,在图形化平台下,通过建立铣刀设计过程模型,实现铣刀设计过程模型的可视化及可重用性,并动态地展示了具体的铣刀设计过程。以成形铣刀和硬质合金立铣刀为具体实例,验证了所建立铣刀设计过程模型的可行性。铣刀设计过程的图形化建模,能够直观、动态地表达铣刀的设计过程,提高铣刀设计过程的柔性及其模型的可重用性,进而提高铣刀的设计效率、加工速度和质量。