聚晶金刚石复合片脱钴试验的抗弯强度对比分析

赵 彬, 邬浩天, 黄 凯, 王艳芝

(1.河南晶锐新材料股份有限公司, 河南 郑州 451171;2.北京科技大学 冶金与生态工程学院, 北京 100083; 3.中原工学院 纺织学院, 河南 郑州 450007)

聚晶金刚石复合片(PDC)是一种新型复合材料,是在高温高压条件下把粒度为微米级的金刚石颗粒与硬质合金碳化钨基体烧结而成。PDC既具有聚晶金刚石的高硬度和高耐磨性,又具有硬质合金的可焊接性[1-3]。传统上PDC主要应用于地质勘探、石油天然气煤炭开采等领域,近年来随着PDC使用方法的不断创新,使用领域的不断拓展,PDC的需求量持续上升[4-8]。随着PDC使用环境的多样化和复杂化,对其各种性能指标的要求越来越高。

目前国内PDC产品的磨耗比、抗冲击韧性与国外同类产品已十分接近,但在使用效果上仍有较大差距,导致售价差异较大。究其原因主要是国内复合片的稳定一致性不好,在地质条件复杂的区域表现更为明显。去除钴粘结相是提高PDC热稳定性的一个重要方法,因此市场上的PDC产品多为脱钴产品。而抗弯强度是指材料抵抗弯曲不断裂的能力,常被用来作为评判材料韧性的一个重要指标[9]。本文对未脱钴和脱钴的PDC产品进行抗弯强度的研究,探讨钴含量对抗弯强度的影响,这对于PDC在工作中提高韧性、减少崩片、提高产品整体稳定性、延长使用寿命均具重要指导意义。

1 试验部分

1.1 材料与设备

聚晶金刚石复合片选用河南晶锐新材料股份有限公司生产的E系列和R系列未脱钴的1613型产品,它们是两种针对不同地质条件的石油复合片。从E系列和R系列产品中分别取2个样品(试样号为E1,E2,R1,R2),其中E2,R2用于脱钴试验。试验中用到的主要仪器设备见表1。

1.2 试验方法

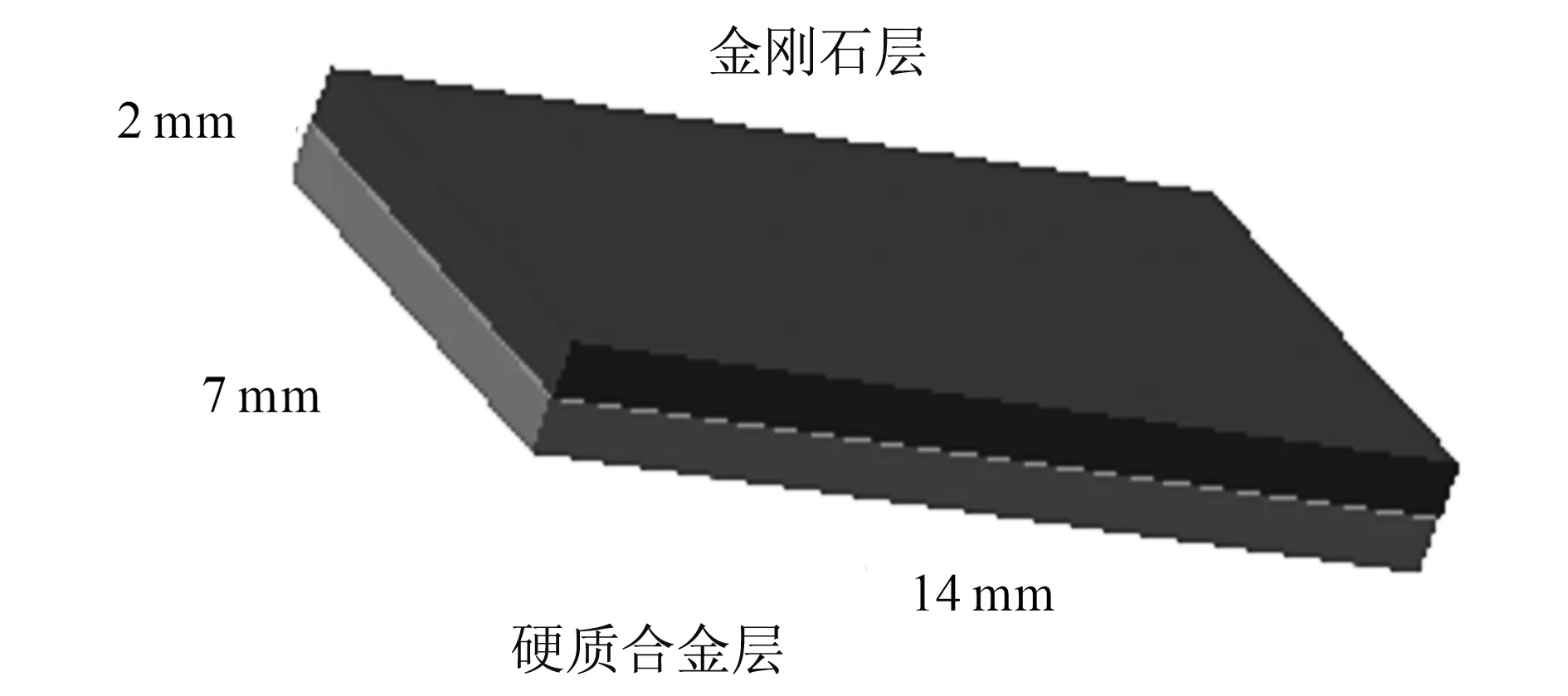

把试样E2,R2放到脱钴设备ETCo-02中进行脱钴,脱钴试剂选用王水,E2脱钴试验的温度为230 ℃,时间为180 h;R2脱钴试验的温度为230 ℃,时间为480 h。脱钴试验结束后用无损脱钴深度检测仪检测样品的脱钴深度,测得E2的脱钴深度是150~200 μm,R2的脱钴深度是530~550 μm。用激光切割机把试样加工成尺寸为14 mm×7 mm×2 mm的长条状PDC复合层,如图1所示,分别采用电子万能试验机对其进行三点抗弯测试,对金刚石面进行施压,其中试验加载速率为0.5 mm/min,观察力的变化及增大幅度。

表1 试验主要用到的仪器设备

图1 PDC复合层

1.3 抗弯强度计算

三点抗弯强度是把条形样品横放在支架上,用压头从上往下施加载荷,然后根据样品断裂时的应力值计算抗弯强度。抗弯强度计算式为[10]:

(1)

式中:M为断裂负荷P所产生的最大弯距,Z为样品断裂模数。

对于矩形截面的样品,有:

(2)

(3)

式中:P为样品断裂时的负荷值,N;L为支架两支点间的跨距,m;b为样品横截面宽,m;h为样品高度,m。

2 试验结果与分析

2.1 抗弯强度

三点抗弯强度的载荷-位移曲线如图2所示。

(a) 试样E1 (b) 试样E2

(c) 试样R1 (d) 试样R2

由图2可知,试样E1,E2,R1,R2分别在位移1.62 mm、1.52 mm、1.68 mm、1.39 mm处断裂,所有样品抗弯强度试验的载荷-位移曲线基本上都呈线性。对不脱钴试样E1和R1所施加的力及其位移是比较规则的,这是因为粘结剂钴(Co)在PDC复合层中分布的比较均匀;脱钴试样E2和R2的载荷-位移曲线则有所不同,中间有一小段平滑但有下降趋势的曲线,因为脱钴的过程是从复合层的金刚石表面向内部去除钴的,在脱钴深度范围内去除部分钴,脱钴未达到的地方钴含量不变,这样就会导致脱钴区域含钴量低,其他区域含钴量处于正常范围内。金刚石韧性极差,高温高压合成PDC后,硬质合金中的Co扩散到金刚石层,提高了金刚石层的韧性,但脱钴后金刚石层Co含量降低,韧性随之变差,和硬质合金层韧性相差较大,故金刚石受到载荷作用时先出现裂纹,但此时硬质合金层对载荷还在可承受范围内,直到加大载荷达到其极限,最终复合层整体断裂,因此脱钴样品的载荷-位移曲线在完全断裂前会有略微下降的趋势。

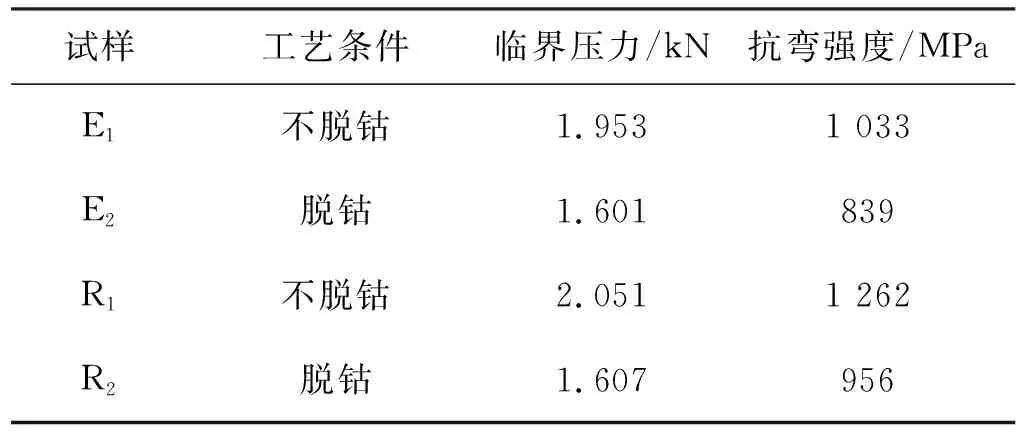

根据三点抗弯强度公式进行计算,结果如表2所示。

表2 抗弯强度测试结果

由表2可以看出,E系列试样不脱钴、脱钴的抗弯强度分别为1 033 MPa和839 MPa,R系列试样分别为1 262 MPa和956 MPa。其中E系列试样降低18%左右,R系列试样降低了24%左右。从这两个系列产品脱钴前后的抗弯强度可知,同种产品脱钴后抗弯强度均有明显降低,说明脱钴后复合层中的Co含量降低导致其抗弯强度下降。

2.2 试样断裂后的XRD分析

在进行抗弯强度试验后,用X射线衍射仪对试样的金刚石断裂部位进行XRD分析测试,结果如图3所示。

(a) 试样E1 (b) 试样E2

(c) 试样R1 (d) 试样R2图3 4种试样断裂面的XRD图谱

由图3可以看出,不脱钴试样的复合层中均有金刚石、Co相存在,说明在硬质合金基体上高温高压合成PDC的过程中,硬质合金中的Co原子向金刚石方向扩散,在界面处与金刚石原子相互作用,溶解金刚石表面的C原子,同时促进了金刚石颗粒的相对滑动,使金刚石颗粒重排并更加致密,并在冷却过程中析出,促使金刚石晶界生长,与周围金刚石晶粒形成连晶,即D-D键。Co在金刚石层中起到了粘结剂的作用,使金刚石之间的结合更加牢固。从表2也可以看出,E系列和R系列产品脱钴后的抗弯强度均有明显的降低,因此认为Co相的存在会使复合层的抗弯强度增强。

试样E1的金刚石层中有WC相,这是因为在高温高压合成PDC的过程中,硬质合金基体中的WC溶解在Co液中,并随之扩散到金刚石层,冷却时在Co相的边界或缺陷处析出。王水具有强腐蚀性,脱钴过程中不但能去除金刚石层中金属粘结相Co,还可腐蚀WC相。从图3可以看出,脱钴后Co相已探测不到,金刚石相的强度较未脱钴的明显增强。R系列产品未检测到WC,可能是金刚石层中WC较少,未达到XRD探测精度的原因。WC硬度和金刚石相近,但韧性差,容易开裂形成裂纹,所以E1复合层的抗弯强度比R1的低。

2.3 试样断裂后的SEM分析

对试样断裂后的金刚石面进行扫描电镜分析,可得图4所示试样断裂面的SEM图。

(a) 试样E1 (b) 试样E2

(c) 试样R1 (d) 试样R2图4 4种试样断裂面的SEM图

从图4可以看出,两个系列产品的PDC均形成了金刚石-金刚石结合。从不脱钴和脱钴试样的SEM对比图可以看出,脱钴后的金刚石层存在更为明显的空洞(粘结剂存在处),这是金属粘结相Co被移除后留下的;复合层中的金刚石和残余金属塑性降低、脆性增高,由此导致抗弯强度下降。

由表2可知,脱钴后,E系列试样和R系列试样的抗弯强度分别降低了大约18%、24%。R系列试样脱钴后抗弯强度降幅更大,是因为试样R2的脱钴深度约为试样E2的3倍。一方面,E2从表面向内部150~200 μm范围内有脱钴留下的空洞,R2从表面向内部530~550 μm范围内有空洞;另一方面,R2脱钴时间比E2长很多,随着脱钴时间的延长,金属粘结剂Co在相同深度范围内的去除量也会增加,这都导致R系列复合片复合层中Co含量更低,因此图4(d)中的空洞更加明显。复合层的金刚石层中大部分都是金刚石相,粘结相Co含量的大幅度降低,会导致复合层的脆性增强和韧性降低,因此,脱钴后R系列样品抗弯强度降幅更大。

由此可见,随着脱钴深度的增加,Co含量的进一步降低,复合层的韧性和抗弯强度的大幅度下降,工作时崩片的可能性会增加,降低使用寿命,因此开展设计工作时要综合考虑,平衡好PDC各种性能间的关系。

3 结 论

通过三点抗弯强度实验发现,脱钴试样的载荷-位移曲线在完全断裂前有略微下降的趋势,这是因为脱钴后PDC金刚石层中Co含量降低,韧性变差,受到载荷作用时首先出现裂纹。

脱钴后,E系列和R系列样品的抗弯强度均有明显降低,说明PDC金刚石层中Co相的存在有助于提高复合层的抗弯强度。

试样R2的脱钴深度约是试样E2的3倍,脱钴后E系列样品的抗弯强度降低18%左右,R系列样品则降低了24%左右,说明脱钴深度的增加会使PDC复合层的抗弯强度降幅增大。