基于ABAQUS分析结合面粗糙度对UHPC铰缝接触面损伤的影响

,,

(浙江工业大学 建筑工程学院,浙江 杭州 310023)

装配式预应力砼简支空心板桥因其设计标准化、生产集成化、施工装配化、工程造价低、建筑高度小、整体美观和结构受力明确等优点,已成为中小跨径桥梁建设中的首选,但空心板间铰缝病害问题一直是遏制其被更加广泛推广的关键因素。2009年,美国各州的桥梁调查报告中显示,沿铰缝混凝土纵向开裂或者沿铰缝与主梁结合面开裂的桥梁数量约占病害空心板桥梁的75%,其中大约38%桥梁病害是铰缝处开裂[1]。而铰缝填充材料料自身的力学性能、填料与混凝土主梁的结合能力较差是引起铰缝损伤的主要诱因。2008年,美国联邦公路局已经提出UHPC铰缝的设计,利用UHPC代替传统的灌浆料,这种超高性能混凝土有着很高的机械咬合性能和黏结强度。正应力和剪应力强度得到增强的UHPC铰缝填料减少了铰缝潜在的受压破坏,而高黏结强度减少了铰缝和主梁结合面的潜在破坏。

UHPC的实质仍然是一种水泥基复合材料,源于DSP,MDF和钢纤维混凝土的活性粉末混凝土RPC,在此基础上于1993年Larrard等提出超高性能混凝土(Ultra-high performance concrete, UHPC)的概念[2]。UHPC的超高性能主要是超高的力学性能和超高的耐久性,超高的力学性能是较普通混凝土优越的抗拉性能、抗压性能和抗折性能;超高的耐久性使复合材料的徐变能力较普通混凝土高[3],氯离子扩散系数仅是普通混凝土的1%,电阻率是普通混凝土的12倍;上述高黏结强度则是来自于UHPC和空心板的高黏结力和较大的摩擦力。由于以上优越的材料性能,UHPC被应用于桥梁工程领域,在瑞士UHPC被应用于桥梁附属结构的建造及桥梁加固领域;德国的Gartnerplatz桥和马来西亚的单跨简支梁Batu6桥均采用UHPC建造[4];2017年,Hussein等在研究中指出空心板铰缝开裂问题的不断出现,主要是由于传统的铰缝灌浆料和空心板黏结强度不足造成的,由于这些问题的不断出现,近年来在欧美国家很多专家学者进行了UHPC应用于空心板铰缝填料的相关研究[5],但UHPC在作为铰缝灌浆料时铰缝结合面粗糙度对铰缝接触面损伤特征的影响却鲜有研究,为此笔者将基于ABAQUS有限元软件对UHPC铰缝接触面损伤与空心板结合面粗糙度的响应规律进行了分析研究。

1 建立有限元模型

1.1 结构概况

依据2008年交通行业公路桥梁通用图中10 m跨径,桥面净宽10.25 m,斜交角为0°的装配式预应力砼简支空心板桥为工程背景并进行结构简化。由于行车轨迹太规则是造成单板受力的重要原因,根据张继新[6]在分析铰缝应力状态的过程中为方便进行有限元计算分析,选取2块边板、1块中板和2条铰缝建立三维实体几何模型,运用ABAQUS6.14进行有限元模拟计算,分析不同粗糙度下铰缝接触面的损伤特征,而铰缝和空心板结合面根据粗糙程度可划分为3种不同的类型:结合面光滑S(即2003年ASTM指定的混凝土接触面属性[7])、结合面中度粗糙M(即通过喷砂抹面形成的结合面[8])和结合面处于粗糙状态R(即Russell和Graybeal所推荐的裸露粗骨料的UHPC接触面[9-10])。有限元中将通过改变结合面接触属性精确模拟铰缝和空心板结合面粗糙度,进而计算分析UHPC铰缝接触损伤对结合面粗糙度的响应规律。

1.2 计算模型相关属性

1.2.1 材料参数

铰缝采用UHPC,鉴于分析和研究空心板和桥面铺装均采用高强混凝土;根据Hussein等研究定义有限元模型中的混凝土材料属性[5],如表1所示。

表1 有限元模型中混凝土材料属性Table 1 UHPC and HSC properties used in FE modeling

1.2.2 混凝土损伤模型

ABAQUS软件中有两种混凝土本构模型,即混凝土弥散裂缝(CSC)和混凝土损伤塑性(CDP)模型。Chen等认为对于超高性能混凝土UHPC而言,CDP较CSC在非线性分析阶段更容易收敛,分析结果与试验相符[11-12],以下研究中混凝土损伤模型均采用CDP模型。UHPC的拉伸行为和受压行为具体参数见图1中的UHPC应力—应变曲线[13],有限元CDP模型详细参数取用表1所列。

图1 有限元模型中UHPC单轴应力—应变曲线Fig.1 Uniaxial stress-strain response of UHPC used in FE model

1.2.3 结合面接触属性

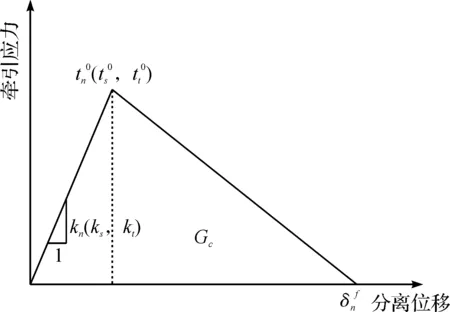

韩菊红等[14]通过4组87个新老混凝土黏结构件的断裂试验,发现构件的破坏均出现在混凝土和铰缝的结合面处,结果表明铰缝的抗剪强度实际是由铰缝和空心板结合面的抗剪强度决定的,而结合面的粗糙程度和黏结强度是影响抗剪强度的主导因素。研究过程中铰缝和空心板结合面相互作用的黏结行为应当采用ABAQUS中的Traction-separation模型,该黏结滑移模型与接触面黏结滑移的双折线模型极其类似,其黏结滑移过程如图2所示[15],基于以上分析并结合铰缝的工作机理,在建模过程中采用Surface-based cohesive behavior接触类型模拟铰缝和主梁的接触和黏结失效行为,其中接触面的相对滑动选择Small sliding的表面和表面的接触。

图2 包含失效准则的黏结滑移双折线模型Fig.2 Bond-slip model of traction-separation response

对于有黏聚力的接触表面选择二次应力破坏准则,只有当接触面应力比的二次方之和等于1时接触面才开始出现损伤。模型中铰缝和空心板间结合面接触属性的黏结行为具体参数如表2所示[5]。二次应力破坏准则表达式为

(1)

表2 铰缝结合面接触属性Table 2 Mechanical properties of bonding interface

1.2.4 等效荷载及边界条件

为使有限元模型在计算过程中容易收敛,将外荷载转化为具有一定截面尺寸和一定质量密度的等效实体自重,加载位置平面示意图如图3所示[16],根据公路桥涵设计通用规范[17]车辆荷载的技术指标拟定等效实体的纵向间距为1.4 m,横向间距为1.8 m,实体截面尺寸为0.60 m×0.20 m×0.20 m,边界条件为空心板板端在三维模型中采用简支约束。

图3 等效荷载作用位置示意图Fig.3 Diagram of location for equivalent load

1.2.5 单元类型、网格属性

模型中空心板、铰缝、支座、桥面铺装层及等效质量块均采用三维实体单元,单元类型采用适应于ABAQUS/Standard分析的八结点线性六面体单元(C3D8I),为保证网格质量边板翼缘底部有少量楔形单元(C3D6)。整体模型有C3D8I单元37 930个,C3D6单元2 048个,具体网格划分情况如图4所示。

图4 三梁空心板桥有限元模型网格划分Fig.4 FE mesh of the full model of three adjacent box beams

2 分析结果

2.1 铰缝接触损伤特征分析

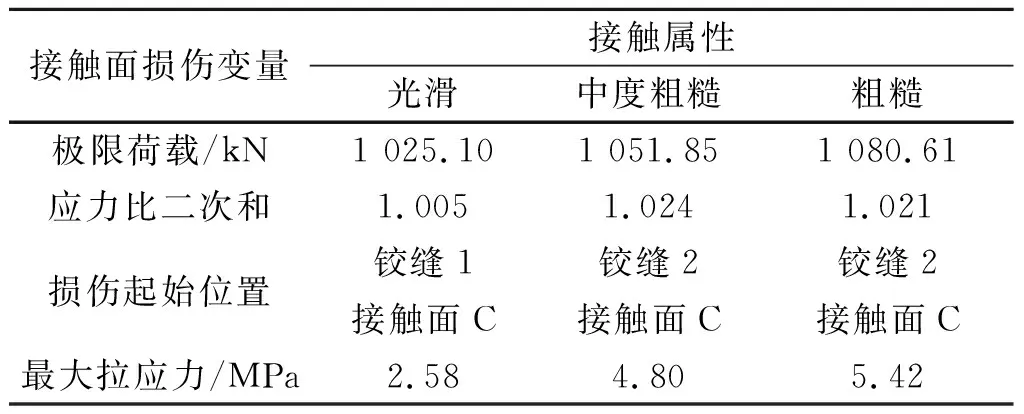

在进行铰缝接触损伤分析时,采集铰缝与空心板结合面的接触面应力。接触面应力主要包含横向正应力、纵向剪应力和竖向剪应力。对于铰缝结构的各向应力状态而言,荷载横向最不利位置为一侧轮载作用在铰缝,而另一侧轮载位于该铰缝相邻板梁位置,纵向最不利位置为轮载作用于跨中[16];铰缝结合面在3种不同粗糙度状态下铰缝结构损伤发生时其受力性能的响应规律,其研究过程中对应区域应力采集图式如图5所示,定义铰缝底缘为y=0 mm,上部350~480 mm为结合面A,中部80~350 mm为结合面B,下部0~80 mm为结合面C。针对1.2.4的加载工况,3种结合面粗糙度状态分别当结构加载至1 025.10,1 051.85,1 080.61 kN时,此时接触面开始损伤,定义该状态为DI状态(Damage initiation),表3为该状态不同结合面粗糙度的接触损伤特征。根据损伤起始位置,接触面应力选取1,2号铰缝实体1,2荷位对应的单元为研究对象,其应力采集图式见图5。

图5 铰缝结合面应力采集图式Fig.5 Stress collection scheme of hinge joint bonding surface

2.2 铰缝接触损伤应力状态分析

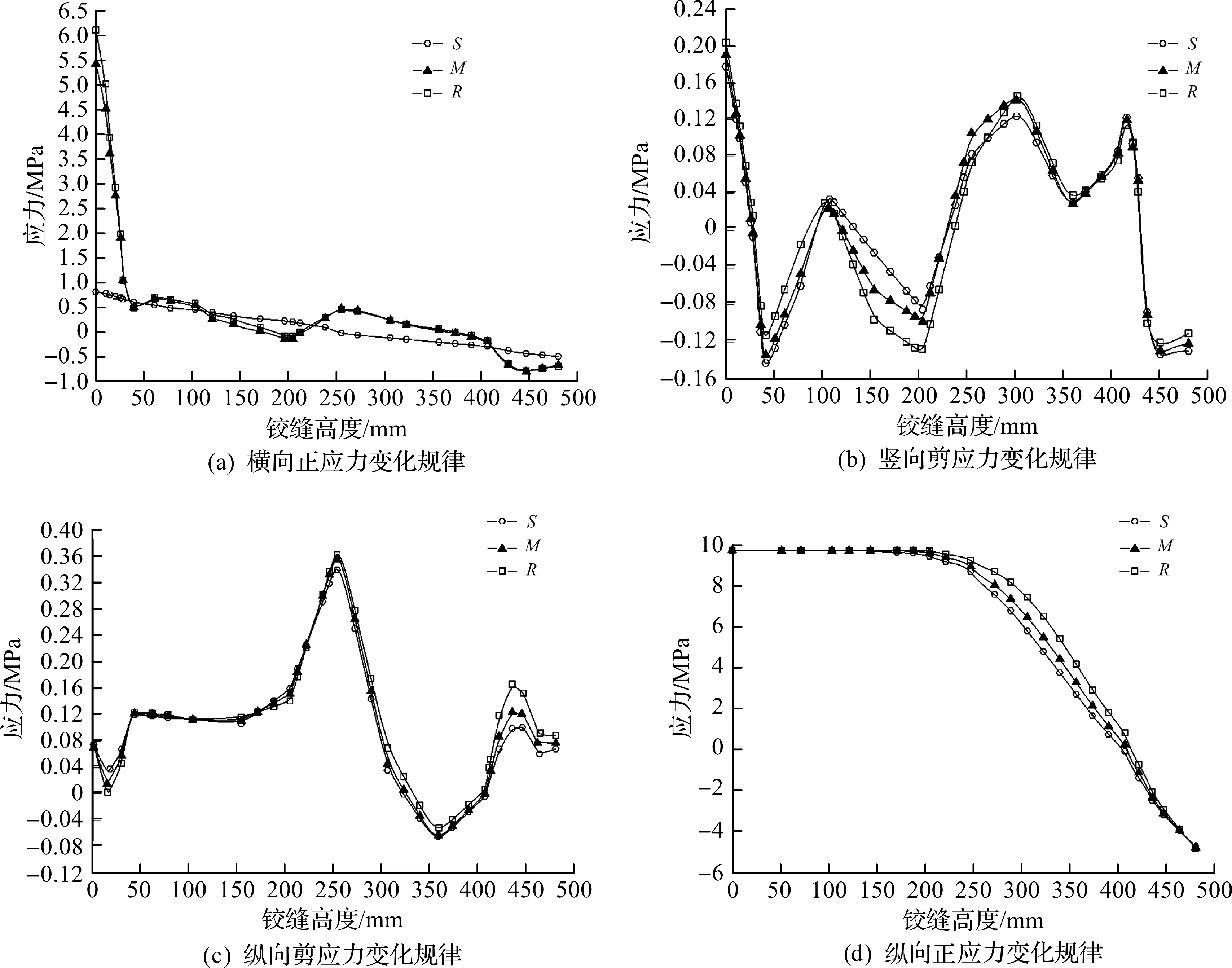

2.2.1 不同粗糙度下铰缝1接触面损伤规律

根据表3结合图6(a),结合面光滑状态时当结构加载至1 025.10 kN时,铰缝1的结合面C发生损伤,此时接触面横向最大拉应力2.58 MPa,而其余两种粗糙状态下横向正应力均已超出2.58 MPa,但铰缝尚未发生结合面损伤,且3种粗糙度下结合面A和B的接触横向正应力曲线趋于重合。接触面B处于拉压交互状态,整个接触面A处于受拉状态,结合图6(b,c),由于铰缝1上外荷载未直接加载,接触面横向剪应力和竖向剪应力受结合面粗糙度的影响程度较弱。

表3不同粗糙度状态下的接触损伤特征

Table3Characteristicsofcontactdamageindifferentroughnessstates

接触面损伤变量接触属性光滑中度粗糙粗糙极限荷载/kN1 025.101 051.851 080.61应力比二次和1.0051.0241.021损伤起始位置铰缝1接触面C铰缝2接触面C铰缝2接触面C最大拉应力/MPa2.584.805.42

图6 铰缝1在DI状态下应力随接触面粗糙度变化曲线Fig.6 The stress change curve of hinge joint No.1 with different bonding surface roughness

2.2.2 不同粗糙度下铰缝2接触面损伤规律

根据表3结合图7(a),结合面中度粗糙状态时当结构加载至1 051.85 kN时,铰缝2的接触面C发生损伤,此时接触面横向最大拉应力4.80 MPa,较光滑状态增大11.63%;而结合面粗糙状态时当加载至1 080.61 kN时,铰缝2的接触面C发生损伤,此时接触面横向最大拉应力5.42 MPa,较光滑状态增大14.58%。上述两种粗糙度状态下接触面损伤发生时,接触面B处于拉压交互状态,而整个接触面A均处于受压状态。

图7 铰缝2在DI状态下应力随接触面粗糙度变化曲线Fig.7 The stress change curve of hinge joint No.2 with different bonding surface roughness

结合表3综合分析图6,7可以得出如下结论:1) 结合面光滑状态时仅自重作用下铰缝1接触面较负载铰缝2接触面先发生损伤,其他两种状态则相反;2) 结合面粗糙度变化对接触面C的横向正应力影响最大,虽然接触面C处于拉剪应力状态,但横向正应力超限是引起UHPC铰缝接触面发生损伤的最主要因素,与张继新分析的普通混凝土铰缝横向正应力研究结论一致[6];3) 不论结合面处于何种粗糙状态均是C接触面拉应力先达到极限状态接触面开始损伤,接触面A和接触面B的横向拉应力受结合面粗糙度影响程度较弱;4) 接触面损伤开始时结合面粗糙度对铰缝接触面A和接触面C的纵向正应力影响微乎其微,而接触面B中部由于外荷载的增加而导致其纵向正应力增大,但纵向正应力均在材料的容许应力范围之内。

3 结 论

根据以上分析铰缝和空心板结合面粗糙度对铰缝损伤的影响规律,可知如果把UHPC作为铰缝填充材料或纵横接缝使用时,可以将UHPC铰缝或纵横接缝下部接触面作粗糙结合面,而上部及中部接触面设计为中度粗糙结合面。虽说现阶段用UHPC作铰缝填料还是比较奢侈,而且还需要一系列的试验研究,但UHPC材料是工程师的新宠,一定会有很大的应用前景,同时通过分析研究也佐证了现用空心板铰缝接触面凿毛的重要性。