一种新型桩腿耦合装置的应用

阮志豪,赵庆凯,张万里,王文娟,刘登辉

(1. 能威(天津)海洋工程技术有限公司,天津 300392; 2. 中海石油(中国)有限公司 天津分公司,天津 300452)

0 引 言

导管架式固定平台主要包括上部组块和导管架2部分,一般需在海上对接安装,其中上部组块的安装方法主要有吊装法和浮托法2种[1]。传统的吊装法主要利用海上浮吊将上部组块吊起来之后安装到导管架上;浮托法则是通过调节驳船的吃水差,利用浮力将上部组块整体浮托安装到导管架上。与吊装法相比,浮托法可解决超大、超重组块的海上安装问题,避免繁琐的作业程序,减少海上连接调试的时间[2]。

浮托法可按照浮托驳船使用数量的不同分为单船浮托法和双船浮托法,这2种方法均通过调整载有上部组块的驳船的吃水来改变上部组块相对导管架桩腿的高度,将上部组块的荷载转移到导管架上。转移上部组块荷载(上部组块桩腿与导管架桩腿对接)是浮托技术的核心。在转移荷载过程中,上部组块桩腿与导管架不可避免地会产生非常大的碰撞力,为减小该碰撞力,需安装一种缓冲装置。桩腿耦合装置(Leg Mating Unit,LMU)用于在上部组块插尖与导管架桩腿对接过程中发挥缓冲碰撞作用,是采用浮托法进行海上安装的最重要装置之一[3]。

随着海上油气田不断被开发,大型海上平台越来越多,大型组块的浮托安装方式必将得到更加广泛的应用,而桩腿耦合装置作为整体浮托安装的关键部件,必将越来越多地出现在各种平台上。因此,研制新型桩腿耦合装置技术对我国海洋工程技术的发展具有重大意义。

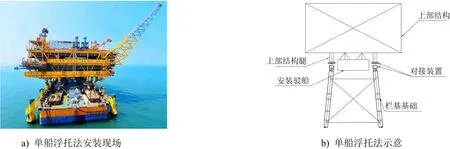

1 单船浮托法

单船浮托法(见图1)是指用驳船将建造完成的平台上部组块运载至大开口导管架的相应位置处驳船抛锚定位并加压载,使上部组块与导管架对接,对接完成之后驳船驶出大开口导管架,由此完成上部组块的海上安装。

图1 单船浮托法示意

采用单船浮托法安装必须满足以下条件:

1) 驳船的排水量足以满足托起上部组块的需求,并有足够的储备浮力,以克服潮汐变化;

2) 导管架中间必须有开口,且槽口的宽度要比所选用驳船的型宽大,槽口的深度要比所选用驳船设计的退船吃水更深,以适合驳船进出;

3) 导管架所在海域必须有足够的水深。

在浮托安装过程中,LMU置于上部组块插尖与导管架桩腿对接处,通过焊接固定在导管架上端。LMU主要由插尖、锥形接收器、水平橡胶、垂向橡胶、沙箱和外套筒等部件组成(见图2)。

2 双船浮托法

图2 传统LMU结构示意

2.1 国内外发展趋势

双船浮托法(见图3)是利用2艘同型驳船同步排载托举上部组块的方法,与传统的单船浮托法相比,具有制约因素少、适用吨位大等优点,导管架中间无须设置开口,可保持导管架结构的完整性。该方法不仅适用于Spar等类型海洋平台上部组块的安装,还可应用于各种海洋平台上部组块的整体拆除[4-5]。

采用双船浮托法安装海洋平台上部组块已有成功的工程案例,例如:2005年 ODL公司采用该方法为委内瑞拉 Conocono WHP固定式海洋平台安装重约 1500t的上部模块;2006年Technip公司采用该方法为马来西亚Murphy石油公司的Spar平台安装重约3500t的上部模块。通过这些项目,双船浮托法在一定程度上得到更多关注。双船浮托法具有广阔的应用前景,研究开发双船浮托法相关技术和装备对我国海洋石油开发行业的发展具有重大意义。

图3 双船浮托法示意

2.2 作业风险点分析

与单船浮托法相比,在双船浮托法中,当上部组块的重量转移到运动中的2艘浮托船上时,由于2艘浮托船在波浪中的运动响应不一致,使得波浪的能量传递到运动中的驳船上,并聚集在连接浮托船与上部组块的LMU上,对上部组块杆件的结构和LMU产生影响,增加海上作业的风险。

此外,当采用双船浮托法整体拆除海上平台上部组块[6]时,平台改造引起的重心和重量不确定的问题也会极大地增加海上作业的风险。

为解决上述问题,降低作业风险点,设计一种适用于双船浮托法安装和拆除上部组块的新型LMU,通过配装液压千斤顶解决重心不确定的问题,通过将半球形支撑点与托碗相配合解决双船浮托中的能量聚集问题。

3 新型半球LMU

3.1 重心不确定问题解决办法

与单船浮托法相比,双船浮托法需解决2艘船协同操作的问题。传统的带有垂向弹性体和横向弹性的LMU缓冲装置(即桩腿耦合器)只适用于单船浮托法;这里提出的新型LMU在传统LMU的基础上将接收器、橡胶垫和千斤顶糅合到对接缓冲器中,以此降低拆除上部组块时因其重量和重心不确定而引起的作业风险。

新型LMU的结构示意见图4和图5,船侧支撑结构[7]在支撑架上设有向船外延伸的悬臂,悬臂上固接有套筒,套筒内从下到上设有千斤顶、刚性支座、缓冲装置和半球形支撑点。缓冲装置包括从上到下交叉叠放在一起的多层橡胶片和铁片。

在转移重量过程中,液压千斤顶起关键作用,用来传力,通过油路相通纠正上部组块的重心。两浮托船上LMU的液压千斤顶油路相通,在转换重量期间,所有液压千斤顶形成一个闭式回路的液压系统,当上部组块的重心有偏移时,通过液压千斤顶活塞的自动伸缩使液压千斤顶均匀受力,即各LMU的支反力相等。由此所有LMU都可以相同的支反力为基础进行结构设计,既经济又安全;另一方面,利用新型LMU,在转换重量过程中,两浮托船的协同操作无须考虑重量不均的因素,可在很大程度上降低对两浮托船协同作业的要求。

图4 船侧支撑结构与LMU连接示意

图5 新型半球LMU模型

3.2 能量聚集问题解决办法

如图5所示:半球形支撑点的支撑结构设有与半球形支撑点适配的托碗,托碗与半球形支撑点形成球面接触,且二者的动摩擦因数<0.1;托碗下设有支撑芯轴,穿过缓冲装置固定在刚性支座上;支撑芯轴的上部固接有托碗支撑结构,外轮廓为筒状结构;托碗支撑结构的筒状外壁上嵌装有缓冲橡胶片,其外侧表面与套筒的内侧表面接触。

与单船浮托法相比,双船浮托法对浪向的改变更加敏感,尤其是在2艘单船与上部组块结合为一体的状态下,该组合体抵抗风浪的能力较差。在这种情况下,每艘单船与上部组块的连接是双船浮托法需解决的关键问题和难点问题。

在使用托碗结构与半球形支撑点形成球面接触且二者的动摩擦因数<0.1之后,接触面之间只传递垂向重力而基本上不传递船舶自身横摇引起的弯矩,从而保护上部组块的杆件结构和浮托驳船的支撑结构,从总体上降低对2艘船舶的协同性要求和对船侧支撑结构的强度要求,进而降低海上操作的风险。

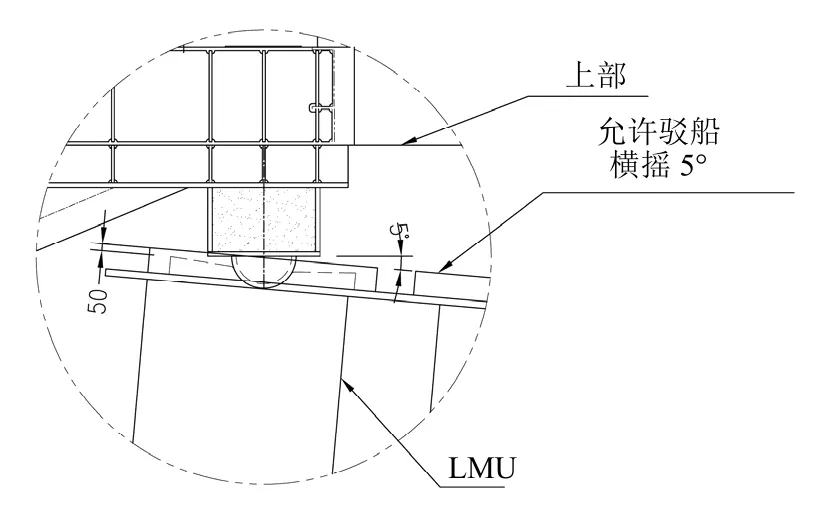

图6为新型半球LMU转动示意,当新型半球LMU的半球形支撑点(见图7)与托碗完全贴合之后,允许驳船发生5°以内的横摇。根据经验,上部组块的重量完全转移到浮托驳船上之后,2艘浮托船和上部组块组成一个相对稳定的系统,在施工浮托作业的海况下浮托船的横摇运动不会超过5°。

图6 新型半球LMU转动示意

图7 新型LMU半球形支撑点示意

总而言之,应用双船浮托法很重要的一点是需解决2艘浮托船的协同操作问题。本文所述新型LMU将半球支撑托碗状的接收器与安装在上部组块底部的半球形支撑点结合使用,可降低对2艘浮托船协同操作的要求,从而降低两船之间操作不协调带来的海上操作风险;同时,利用双船浮托整体拆除海上弃置平台上部组块的方法是通过对关键部件进行改进实现的,保留了双船浮托法使用有限的资源完成平台安装或拆除的优势。因此,相比于传统的大型起重船吊装方法,采用双船浮托法具有很高的性价比。

4 数值分析

以渤海海域某6000t上部组块为例,选取上部组块完全由2艘浮托船托举的状态作为研究工况,采用数值模拟的方式验证新型LMU在双浮托中应用的效果。采用 WAMIT软件计算驳船的水动力参数,用 MOSES软件进行频域和时域分析,研究船舶、上部组块运动及锚缆张力、LMU反力等。

定义船体坐标系见图8,原点位于船首底部与船纵向中心线交点位置,x轴指向船尾为正,y轴指向右舷为正,z轴垂直向上为正。

图8 船体坐标系

4.1 输入条件

选取驳船A和驳船C作为浮托船,其主要参数和连接示意分别见表1和图9。

表1 浮托船主要参数

图9 驳船A、驳船C和LMU示意

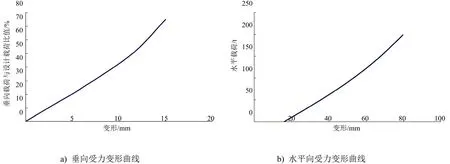

用MOSES软件建立2种桩腿耦合装置的模型,即传统的锥形LMU(见图10)和新型的半球LMU(见图11)。LMU的刚度变形曲线见图12。

图10 传统锥形LMU示意

图11 新型半球LMU示意

图12 LMU的刚度变形曲线

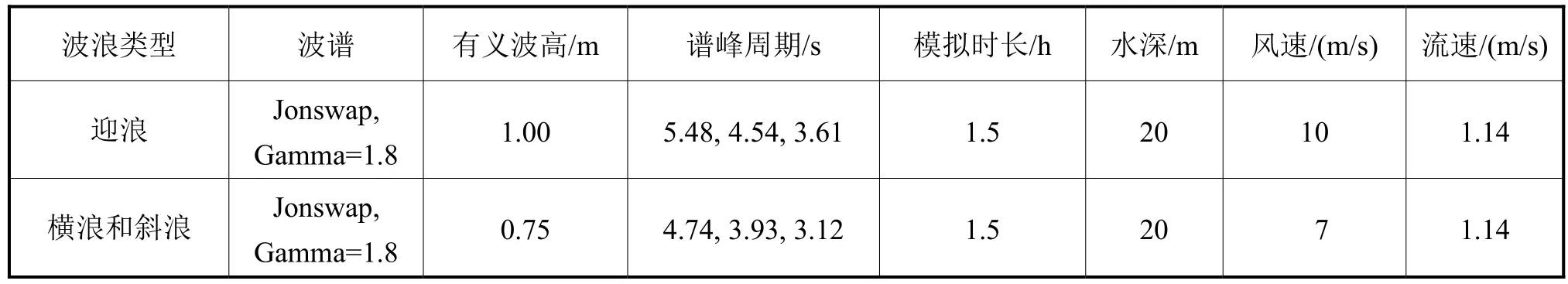

分析所用环境条件参考的是以往渤海海域单船浮托组块安装项目的冬季设计海况(见表2)。

表2 环境条件

4.2 分析结果

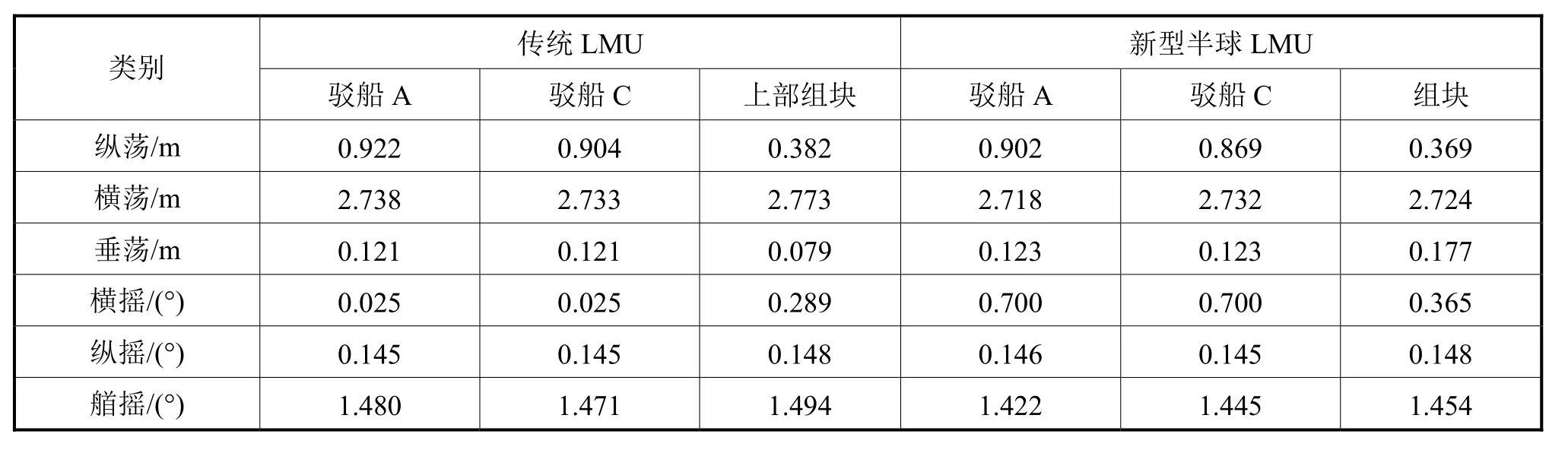

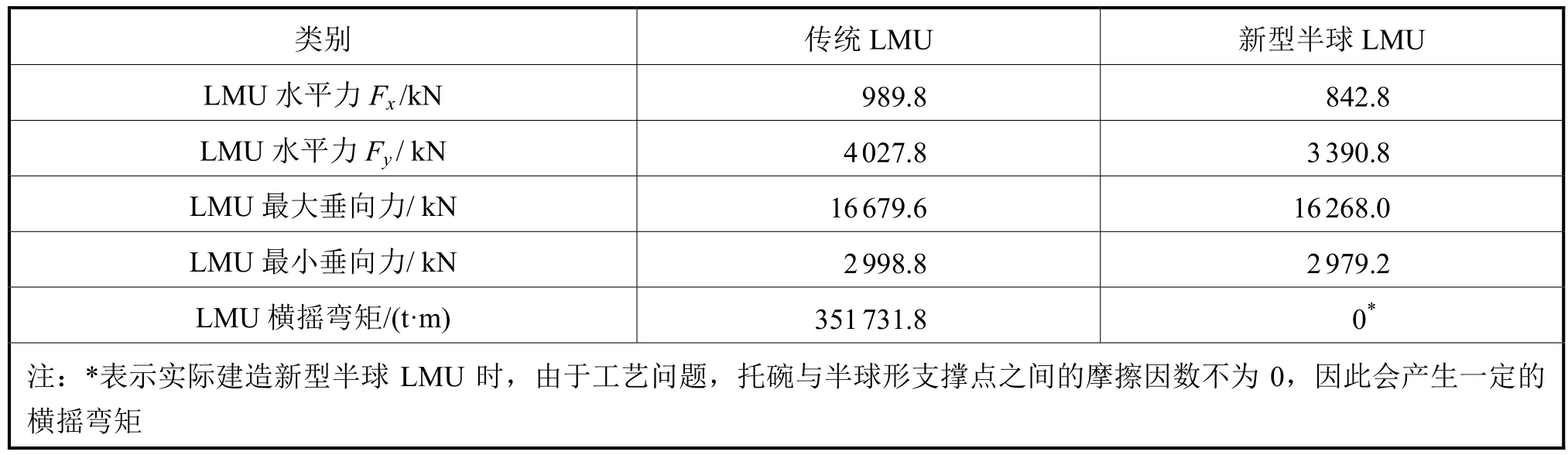

2种LMU对应的数值分析结果见表3和表4。

表3 驳船及上部组块运动幅值对比

表4 LMU支反力对比

基于表3和表4的结果,新型半球LMU允许驳船和上部组块发生相对的横摇,可有效释放驳船与上部组块连接处的弯矩,缓解能量集中,保护驳船和上部组块结构,降低作业风险。

5 结 语

本文通过对单船浮托法和双船浮托法进行对比,阐述了双船浮托法在大型上部组块安装和拆除方面的广阔应用前景,并针对双船浮托法在上部组块安装和拆除中面临的能量集中问题和上部组块重量与重心不确定问题及对应的作业风险,提出了一种新型半球LMU,通过数值分析验证了该新型半球LMU的优点。受数值模拟手段限制,本文采用三维弹簧对新型半球LMU进行数值模拟,无法模拟半球插件与托碗之间因建造工艺影响而产生的摩擦因数,虽然不影响结论,但会使数值有一定程度的失真,后续研究应考虑摩擦因数的影响,并进行必要的模型试验对比验证。