防止船舶驾驶室变形的方法研究

刘小尧,刘 滨

(广东中远海运重工有限公司,东莞523146)

1 前言

由于船舶驾驶室的通行﹑通风和可视性要求,需设置一些大开孔(如:门孔﹑窗孔﹑百叶窗孔﹑风管孔等),这些大开孔在建造过程中(装配﹑焊接﹑移运等)受到挤压很容易产生变形。一旦变形达到一定程度,就必须耗费大量的人力﹑物力和时间去整改,情况严重时甚至导致分段报废,所以应引起足够的重视。

2 产生变形的原因

2.1 焊接变形

焊接变形即由于焊接应力而引起的变形。焊接应力是指焊接过程中及焊接结束后存在于焊件中的内应力,分为焊接瞬时应力和焊接残余应力:焊接瞬时应力是焊接过程中某一瞬时的焊接应力,它随时间而变化;焊件冷却后残留于焊件内的应力,称为焊接残余应力。

焊接变形按照外观形态可分为:收缩变形﹑角变形﹑弯曲变形﹑失稳变形(波浪变形)和扭曲变形。

(1)收缩变形:焊件纵向收缩和横向收缩后,尺寸比焊前缩短的现象;

(2)角变形:由于焊缝的收缩导致两连接构件间相对角度发生变化的变形,需火调或压平;

(3)弯曲变形:焊件的中心轴偏离原焊件的中心轴而产生的挠度,挠度越大,弯曲变形越大;

(4)失稳变形(波浪变形):焊接时横向和纵向的压应力使薄板失去稳定而造成波浪形的变形;

(5)扭曲变形:装配质量不好﹑焊接顺序及方向不当﹑焊接时位置搁置不当等原因造成焊后构件位置和尺寸发生变化的变形主要是指工字梁﹑薄板和T梁的扭曲变形;

(6)焊件的刚性是指焊件抵抗变形的能力:焊件的刚度和拘束越大,焊接变形就越小;反之,焊件的刚度和拘束越小,焊接变形就越大。所以,提高焊件的刚性可以有效减小焊接变形。

2.2 吊运变形

吊运变形即在吊装移运过程中产生的塑形变形,特别是在翻身过程中由于吊体重心不断变化,吊点位置附近受到的挤压力特别大;此外,由于整个驾驶室都是由门和窗户构成,支撑结构少﹑外形轮廓变化大﹑整体结构刚性不够,非常容易﹑产生变形。

吊运变形的影响因素有:

(1)吊点﹑支撑点的设置。应设置在强档或实肋位或增加临时支撑加强;

(2)吊运钢丝绳的角度。可增加钢丝绳长度,减小斜力角;

(3)结构的刚性。可临时支撑加强。

3 防止大开孔变形的传统方法

防止大开孔变形的传统方法,主要有三种:

(1)设置支撑工装。即在大开孔上增加若干角钢支撑,待分段搭载后安装附件(门窗)时再割除支撑工装;其缺点是耗费工装材料及制作人工成本,分段整体成型后拆除工装时还要修割﹑补焊﹑打磨﹑补漆等,工序多﹑损耗大﹑经济性不高;

(2)附件(门窗)预安装。即将安装工序前移,在分段阶段安装好附件(门窗);其缺点是装配﹑焊接﹑打磨﹑涂装等工序会破坏附件,整个建造过程都需要对预装的附件进行保护,可操作性不强;

(3)手工开孔。即不在数控切割时开孔,等安装附件时再手工开孔;其缺点是方法落后﹑精度和美观度都不好,质量难以控制﹑返工成本高。

这三种防止大开孔变形的方法都存在较大局限性。本文探讨对驾驶室门窗的开孔形式进行优化设计,利用开孔前钢材自身的结构刚性 ,减小焊接变形和吊运变形,并尽可能地减少后期的切割和打磨的工作量。

4 防止大开孔变形的新方法

4.1 孔内搭桥法

在AM模型上进行模型编辑,在大开孔中间搭接过桥,过桥的宽度一般设置为400 mm,在AM开孔语句增加“BRI, BRW=400, BRR=20, Y1=*, Z1=*, Y2=*,Z2=*”即可。过桥割除也非常方便,切割后稍作打磨即可安装附件,基本不会影响后续工序,常用于除驾驶室以外的其他不易发生变形的区域。

孔内搭桥法的缺点:防止变形效果一般,不适用驾驶室等大开孔多﹑支撑结构少﹑外形轮廓变化大等极易发生变形的区域;搭接过桥后,孔内的零料难于二次利用。

4.2 环孔搭桥法

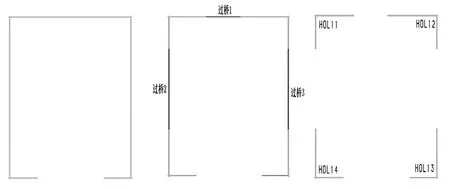

见图1。

(1)在AM模型上进行模型编辑,按实际开孔的位置开设一个环状的开孔,开孔宽度为10 mm;

(2)然后在套料图上,在孔的另外3条边设置3个过桥,过桥的长度可以根据孔的大小合理设置,一般为200~800 mm;

(3)最后切割出来的形状是4个直角带状的小孔。安装附件(门或窗)时,再沿着4个角的直边切割大开孔,施工方便快捷﹑防变形效果好﹑孔内的大零料可以二次利用。

图1 环孔搭桥法

环孔搭桥法的缺点:在AM模型上模型编辑这种环状孔非常复杂;AM软件对曲线的限制边数为不超过10条,这种环形曲线需要合成几条曲线,增加了建模的工作量;后期修改孔的大小或位置时需要推倒重来,费时耗力且在套料图上加过桥时容易出错(AM套料软件问题),出错后无法生成切割指令。

4.3 化整为繁法

见图2。

在AM模型上进行语句编辑,将一个大开孔(虚线)拆分成4个直角带状的小开孔(实线,HOL11~HOL14)和4个长圆状的小开孔(实线,HOL15~HOL18,视实际情况选开),小开孔一般设置为长度200 mm﹑宽度为10 mm﹑倒圆为R10;在套料图上不需要再做其他修改,可以直接生成切割指令;再通过等离子数控切割机对虚线进行画线并切割出小孔。

当需要在孔内安装附件(门窗)时,再沿着虚线切割开孔,切割后稍作打磨即可安装门窗等附件,基本不会影响后续工序;这种方法最大程度地利用虚线内钢材自身的结构强度,起到减小和防止结构在装配﹑焊接﹑吊运过程中产生变形的作用;后期切割出来的孔内大废料还可以再次利用。

图2 化整为繁法

化整为繁法在AM模型上模型编辑这些小孔非常复杂繁琐,但可以通过编制Excel小程序,利用Excel的函数公式,只需输入大开孔(虚线)的位置大小的原始参数,自动输出可直接在AM软件中开设小开孔(实线)的SCH语句,使用方法简单快捷,减少设计人员的工作量;使用Excel小程序前,设计人员在AM里面开设一个防止变形的孔大约需要20分钟左右;使用Excel小程序后,设计人员在AM里面开设一个防止变形的孔仅需要2分钟左右。

使用方法如下:

(1)以开孔中心建立拓扑点(P1,P2,P3……),引申开孔拓扑点(P11,P12,P13,P14;P21,P22……);

(2)设计人员只需要按要求填写开孔大小﹑孔中心拓扑点的名称﹑开孔所在平面﹑辅助点的序号等参数,

(3)Excel小程序自动输出SCH语句;

(4)在SCH语句里新建一行新语句,拷贝输出结果并保存。

图3 AM模型语句生成小程序

4.4 三种新的防止变形方法的对比

方法1:孔内搭桥法防止变形效果一般,仅适用于除驾驶室以外的其他不易发生变形的区域;其操作简单容易,割除过桥也非常方便,基本不会影响后续工序;

方法2:环孔搭桥法由于在套料过程中增加过桥会导致软件出错,且难以修改开孔的大小和位置,也没有开发减少设计人员工作量的Excel小程序,仅在方法3未出现前作为方法1的补充;

方法3:化整为繁法适用于驾驶室等大开孔多﹑支撑结构少﹑外形轮廓变化大﹑极易发生结构变形的区域;配合已开发的AM模型语句生成的小程序,建模比较简单,防变形效果非常好。

必须指出虽然方法3防止变形效果好﹑操作也相对简单,但所有开孔都采用方法3来防止变形的话将会导致无法通行施工,所以需要在相对不易发生变形的开孔处采用方法1,保证有足够的通道供施工使用。

5 防变形控制流程图

见图4。

图4 防变形控制流程图

经过几艘船的实际建造反馈,开设这种防变形开孔能使门窗开孔精度有极大提高,驾驶室整体变形特别是壁板的波浪变形得到控制,降低了返工工作量(如表1所示)。

表1 驾驶室变形情况对比表

6 结束语

造船精度管理技术是精益造船的主要技术,防变形又是精度管理技术的重中之重,在缩短造船周期﹑降低造船成本﹑提高造船质量等方面具有重大意义。本文通过优化大开孔(门窗等)的形式,将船体结构的一个大开孔拆分成4~8个小开孔,最大限度地利用未切割的钢材自身的结构强度,减小建造过程中产生的变形,避免了因变形产生的结构修改损失;配合自行开发的AM模型语句生成小程序,操作方法简单易行,防变形效果显著,新方法在船舶建造领域具有广谱适用性;同时,切割出来的孔内大废料还可以再次利用,节约材料成本。

下一步计划通过收集﹑总结﹑分析焊接应力引起的变形问题,从装焊顺序﹑焊接方向﹑焊接顺序﹑反变形法﹑热弹塑性有限元法预测焊接变形等方面着手,进一步提高焊接效率和建造精度。