基于ADAMS软件的小型机器人设计与仿真

□ 刘伟达 □ 曾 凯 □ 张皓天

1.潍柴动力股份有限公司 山东潍坊 261061

2.昆明理工大学 机电工程学院 昆明 650500

1 研究背景

机器人对恶劣环境具有极好的适应性,并且可以代替工人完成一些高危和重复性的工作。小型化是机器人发展的一个趋势[1]。在工业生产中,一般将负载小于20 kg的机器人称为小型机器人。与传统大负载工业机器人相比,小型机器人具有体积小、能耗少、灵活性强、效率高、定位精准等优势。随着工业商品的小型化,小型机器人的需求日益增加,因此小型机器人具有很高的市场需求和开发价值[2]。美国MIT人工智能实验室开发的WAM轻小型机器人[3-4],有七个旋转关节,空间运动范围为1 m。日本的Micro5五关节轻型机器人,可根据实际工况改为六关节机器人[5],这一机器人使用超声电机作为驱动,减小了自重,有较高的负载与自身质量比。国内机器人的开发大多集中在服务与救援领域,如哈尔滨工业大学开发的服务型机器人、沈阳自动化研究所开发的灵蜥机器人等[6-7]。笔者基于ADAMS软件,对小型机器人进行设计和仿真。

2 动力学理论

在机器人的设计与控制中,动力学分析是一个很重要的过程,目的是确立刚体运动和力之间的关系。研究机器人动力学常见的方式有拉格朗日法和牛顿-欧拉方程两种。牛顿-欧拉方程属于动态平衡方法[8],复杂系统相互接触的内部力较多,计算十分复杂。拉格朗日法是一种功能平衡的方法,只需求出速率而不用求内部的力,在机器人系统动力学特性分析上具有明显的优势。笔者选用拉格朗日法来完成小型机器人的动力学分析。

2.1 小型机器人系统动能

小型机器人i连杆上任意一点的速度v为:

式中:ir为i连杆上任意一点相对于小型机器人第i连杆坐标系的位置矢量;Ti为变换矩阵;qj为j关节动能和位能的坐标;qj为j关节坐标系的速度矢量。

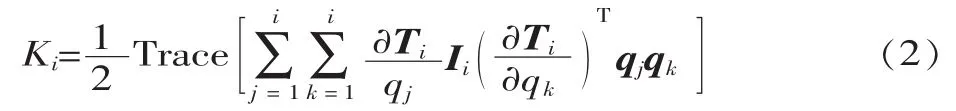

小型机器人i连杆上任意一点的动能Ki为:

式中:Ii为伪惯量矩阵;qk为k关节动能和位能的坐标;qk为k关节坐标系的速度矢量。

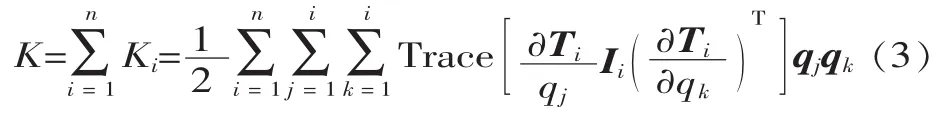

n个杆件的小型机器人,其动能K为:

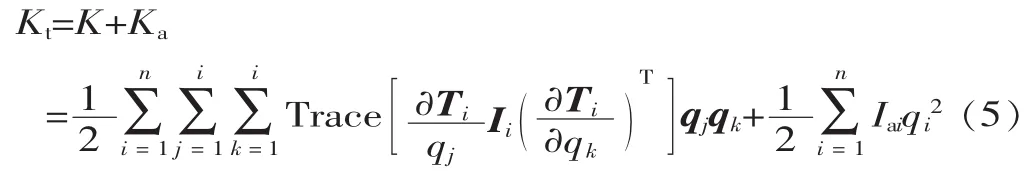

传动装置的总动能Ka为:

式中:Iai为传动装置上i连杆的转动惯量;qi为连杆i的速度矢量。

综上所述,可以得到小型机器人的总动能Kt为:

2.2 小型机器人系统势能

小型机器人i连杆上任意一点的位能dPi为:

式中:gT=[gx,gy,gz,1],gx、gy、gz依次为重力加速度 g 在X、Y、Z三个方向上的分量;r为小型机器人的位置矢量;mi为i连杆的质量;dmi为i连杆的单位质量。

n个连杆的小型机器人,其总位能P为:

3 小型机器人三维建模

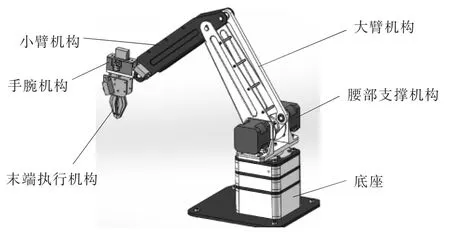

笔者设计的小型机器人由底座、腰部支撑机构、大臂机构、小臂机构、手腕机构和末端执行机构构成。采用SolidWorks软件建立小型机器人的三维模型,其总装配图如图1所示。由图1可知,这一小型机器人总共有六个驱动电机,其中一个电机驱动末端执行机构,其它五个电机分别对应五个关节。

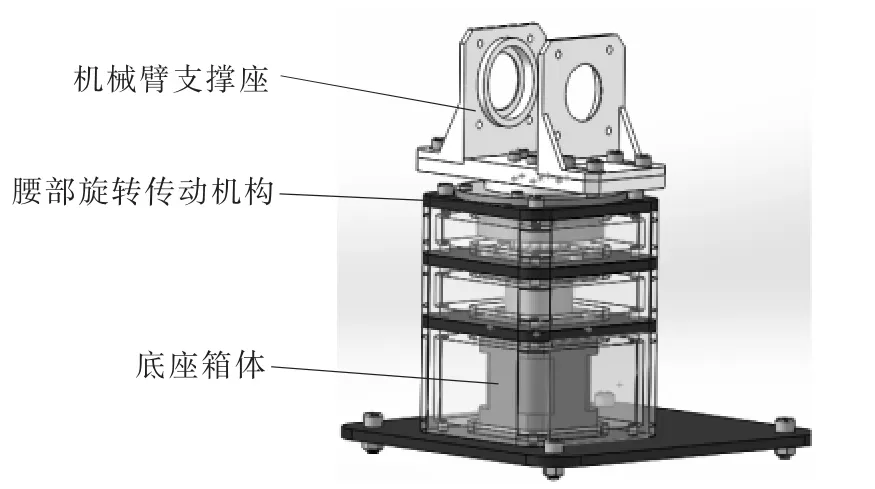

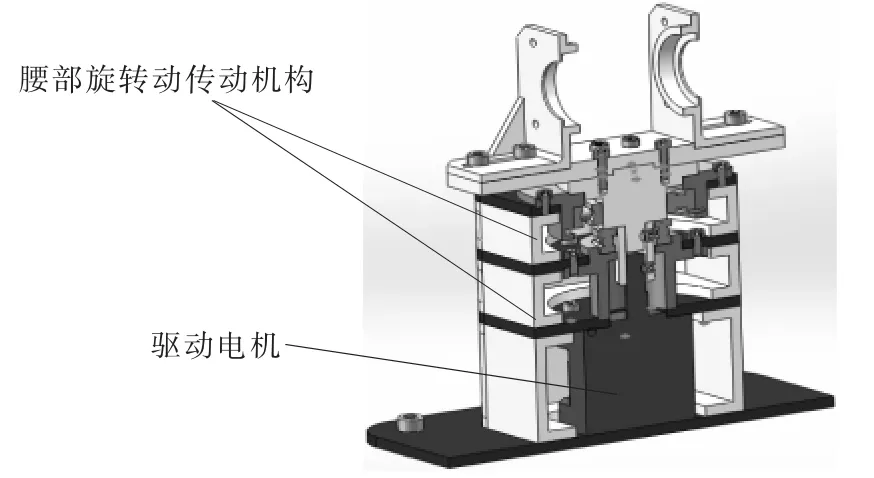

小型机器人底座具体包括底座箱体、腰部旋转传动机构、机械臂支撑座,如图2、图3所示。箱体有三层,最底层内部是驱动机械臂旋转的驱动电机,第二层和第三层是机器人腰部旋转传动机构,可以起到支撑整个机械臂的作用。机械臂支撑座位于底座箱体正上方,连接箱体和机械臂上部,支撑固定机械臂。

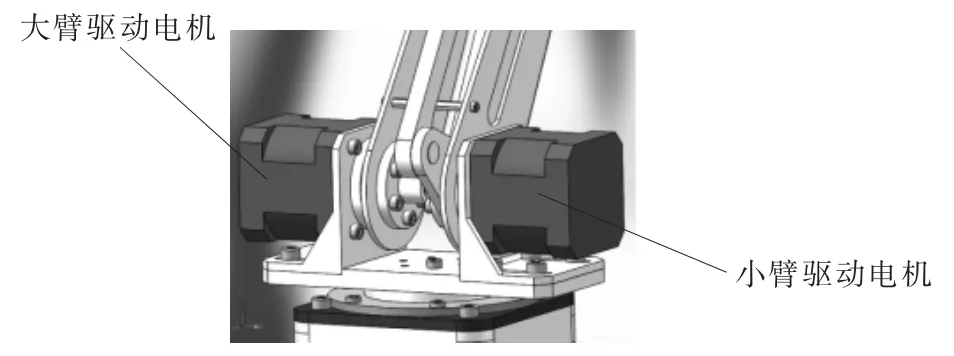

小型机器人大臂机构的装配图如图4所示,主要由大臂驱动电机、小臂驱动电机及一些连接零件组成,两个电机分别使大臂和小臂作俯仰旋转运动。

▲图1 小型机器人总装配图

▲图2 小型机器人底座装配图

▲图3 小型机器人底座剖视图

▲图4 小型机器人大臂机构装配图

4 动力学仿真

4.1 简化三维模型

三维实体模型的构建在仿真中占有非常重要的地位,模型构建的好坏对最终仿真效果有直接影响。笔者分析小型机器人整体结构的一般动力学问题,所以导入ADAMS软件的模型不是最后设计加工的小型机器人模型,而是在不影响最终结果的前提下剔除一些不重要的零部件与机体部分,并将简化的三维模型导入ADAMS软件。

4.2 仿真环境设置

(1)设置重力。在设置中选择重力命令,右击选择修改,将-Y*设置为重力的方向。

(2)设置零件材料。在ADAMS软件视图窗口双击某个零件,就能对该零件的材料进行修改。在修改体中将定义质量的空格选择为几何和材料类型,然后在材料类型中对部件的材质进行设定。

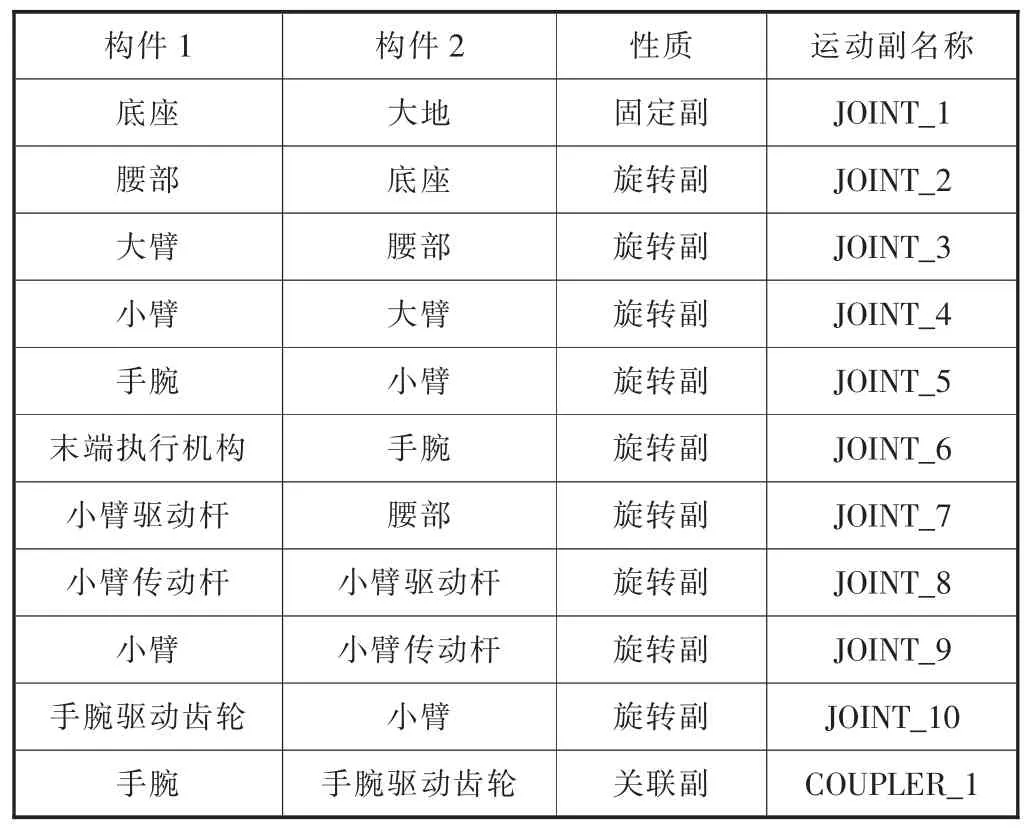

(3)添加运动副。ADAMS软件中提供的简单运动副很多,包括固定副、旋转副、运动副、柱面副、球面副等。笔者研究的小型机器人模型中,底座与大地为固定副连接,其它各杆臂及传动构件之间均以旋转运动副相连。手腕与手腕驱动齿轮在设计模型中为齿轮传动,但在ADAMS软件中建立齿轮副非常复杂,因此用性质相同的关联副来替代齿轮副。小型机器人各部件间运动约束见表1。

表1 小型机器人各部件间运动约束

(4)添加摩擦。小型机器人在实际工作中,各关节之间必存在摩擦,为了使模型更贴近实际运动,向各关节依次添加相应的静摩擦和动摩擦因数。最大静摩擦因数设为0.5,动摩擦因数设为0.09。

(5)添加运动。在ADAMS软件中,旋转副和运动副较常使用,它们通过运动的约束副添加。笔者设计的这一小型机器人,需要添加运动副JOINT_2、JOINT_3、JOINT_6、JOINT_7和JOINT_10,并根据实际设计要求编写不同运动的驱动函数。

(6)施加载荷。在力功能中点击表示单向力的图形,将载荷施加在模型末端执行机构上,然后弹出参数设置框图,在力作用的方向上选择相对于总体坐标系不变的空间固定,具体方向设置为-y,力的大小设置为10 N。

(7)检验模型。在仿真之前需对模型进行检验。ADAMS软件工具下的模型验证可用于检验模型,查看各部件间是否存在错误[9-12]。由图5所示模型检验表可知,系统出现冗余约束的情况,这是由于模型全部用低约束副所造成的。根据实际需要,将过约束的低运动副JOINT_4改为基本运动副中的点线运动副JPRIM_1。再用上述同样的方法进行模型检验,最终得到虚拟样机模型,如图6所示。

▲图5 模型检验表

▲图6 小型机器人虚拟样机模型

5 仿真结果及分析

采用ADAMS软件窗口中所提供的后处理模块,计算出各个关节的角速度、力矩,并测量零件上某一具体关键点的位移、速度及加速度。选择下拉菜单中的仿真命令,点击,弹出仿真控制框图,在结束时间栏中设置仿真的时间为4 s,在步数栏中设置仿真步数为500。仿真计算完成后,点击,选择需要计算的参数,就可以得到该参数的变化曲线。

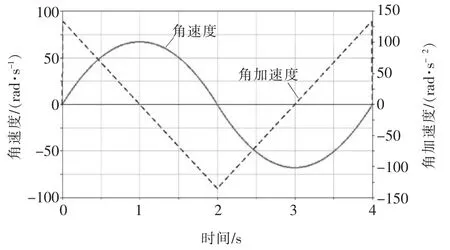

5.1 各关节角速度和角加速度

各个关节角速度和角加速度随时间变化的仿真曲线如图7~图9所示。由图7~图9可以看出,各关节的角速度及角加速度曲线在一个周期内规律变化,这是由初始设定的驱动函数造成的。小型机器人在工作过程中,先从起点加速运动,然后再做减速运动到达终点,验证了驱动函数建立的可行性。

5.2 末端执行机构位移和速度

在小型机器人末端执行机构上以标记点Marker_46为参考点,得到末端执行机构的位移和速度随时间变化曲线,如图10所示。由图10可以看出,小型机器人的最大位移为360 mm,最大运行速度为0.37 m/s,运动周期为 4 s。

▲图7 腰部与底座关节角速度和角加速度变化曲线

▲图8 大臂与腰部角速度和角加速度变化曲线

▲图9 末端执行机构与手腕角速度和角加速度变化曲线

▲图10 末端执行机构位移和速度变化曲线

6 结论

笔者通过SolidWorks软件建立小型机器人的三维模型,采用拉格朗日法建立小型机器人的动力学模型。应用ADAMS软件得到小型机器人在4 s内各关节角速度和角加速度随时间的变化曲线,以及末端执行机构位移和速度随时间的变化曲线。

建立的驱动函数符合小型机器人实际运行情况,为下一步获得不同参数下小型机器人的工作姿态奠定了基础。通过各关节的角速度和角加速度仿真曲线可以看出,笔者所设计的小型机器人在工作运行中无大的抖动,运行较平稳。笔者所设计的小型机器人各运行参数符合设计要求。