卡簧式拆卸工具的使用及改进

■永年县海翔机械厂 (河北 057150) 高建罡

■邯郸市冀南轻工机械厂 (河北 057150) 任肃铰

1.提出问题

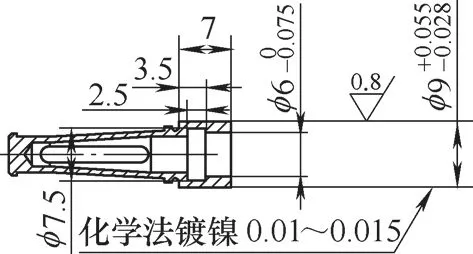

在修理某燃油设备时,需拆卸靠过盈配合安装在喷油器内的油滤(见图1),拆卸工具(以下简称卡簧)靠工作部位先收缩放入,然后靠心棒锥面移动胀开的台肩挂压油滤骨架孔内的空刀槽端面,通过手动螺旋拉力机构,将油滤拉出(见图2)。因油滤骨架内孔直径仅6mm(见图3),卡簧的壁厚仅1.3mm(见图4),并且沿周向均布开设3个轴向胀收用槽。使用中卡簧不仅承受工作需要的拉力负荷,而且承受由于产生拉力的旋转摩擦扭矩负荷,因开口环抵抗扭矩时刚度强度很低,使用中极易变形及折断(见图5),本文试分析其损坏原因并提出改进方案。

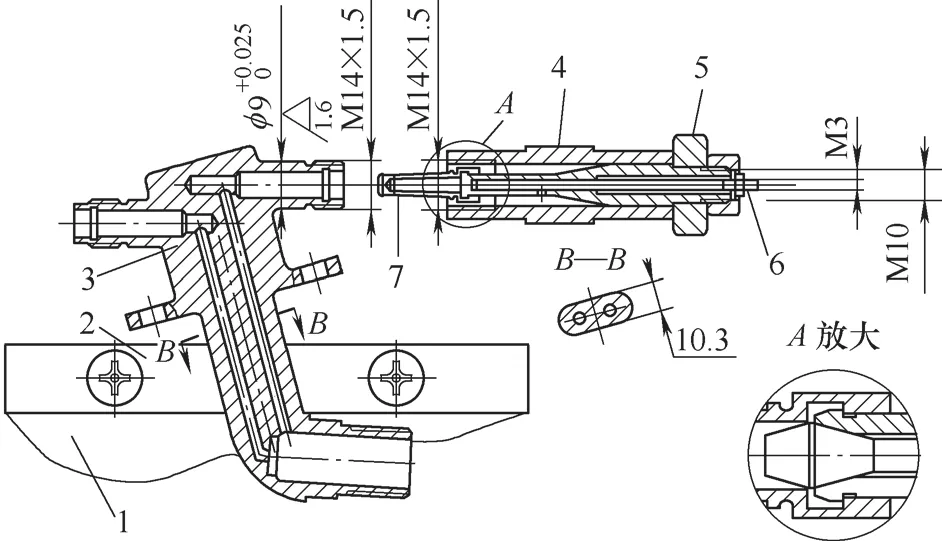

图1

图2 1.虎钳 2.软钳口 3.喷油嘴 4.螺栓 5.后垫圈6.六角螺母 7.油滤

图3

图4

2.卡簧的损坏原因

油滤靠过盈配合采用压入装配法安装在喷油器内,油滤骨架(被包容件)材料牌号为45钢,喷油器(包容件)材料牌号为TC4(钛合金),卡簧材料为60Si2Mn。通过受力分析及理论计算(因篇幅所限,计算过程省略)可以得出,在最大过盈装配状态下,卡簧薄弱部位承受的拉应力σ=208.83MPa<[σ]Ⅲ=980MPa,卡簧薄弱部位承受的扭转剪应力τb=917.73MPa>[τ]Ⅲ=784MPa,这里的许用应力均摘自弹簧材料及许用应力GB/T1239.1—2009,[σ]Ⅲ=100kg/mm2=980MPa,[τ]Ⅲ=80kg/mm2=784MPa,是按照Ⅲ类弹簧使用条件制定的许用应力。如按第四强度理论计算,σca=(σ2+3)0.5=(208.832+3×917.732)0.5=1 603.21MPa>σs=1 176MPa(摘自GB/T 1222—2016,σs=120kg/mm2=1 176MPa),强度不够是卡簧折断的主要原因。

图5

3.改进措施

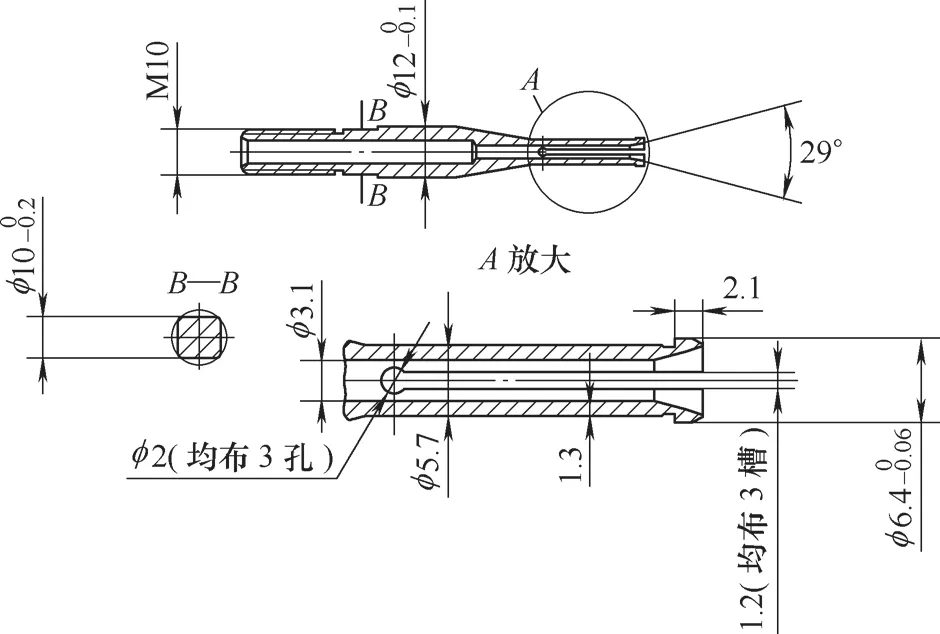

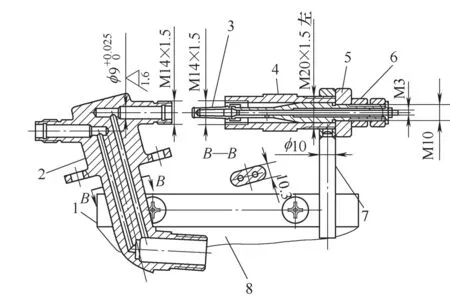

从使用角度分析,拉力是拆卸油滤时必须的动力,而螺旋机构产生的扭矩对拆卸油滤不仅没用,反而是损坏卡簧的直接原因。必须减小甚至消除摩擦扭矩产生的剪应力,这是使用与改进拆卸工具的努力方向。使用液压千斤顶做动力,可以彻底摆脱扭矩的影响,但需增加一套液压机构,还需设计框架结构将压力改变为拉力,结构复杂;在产生摩擦扭矩的结合面间增加滚动轴承,变滑动摩擦为滚动摩擦,可以将摩擦扭矩降低至原来的1/10,可以避免卡簧损坏,但需增加轴承和支承件,结构复杂;开口式卡簧“C形槽”改为“O形”径向圆孔,在孔内安装伸缩圆柱销的方法实现拆卸功能,比原卡簧式结构承受扭矩的能力增强,可以减小剪应力,因油滤内孔直径仅6mm,设计伸缩销结构不方便;在不改变原卡簧结构的前提下,将卡簧承受的扭矩“卸荷”,是一个简便易行的方法。所谓“卸荷”就是通过增加承受扭矩的零件,在卡簧承受拉力负荷时不让卡簧承受扭矩负荷,按照这个思路,设计了两种方案(见图6和图7)。

图6所示方案仅将原拆卸工具上厚垫圈外圆焊接4个圆棒支臂,圆棒直径比喷油器上夹持面厚度小0.3mm,这样将喷油器与支臂一起放入带有保护钳口的虎钳口内,调整好拆卸夹具位置后,虎钳夹紧喷油器,但支臂没有夹紧,可沿钳口移动,当拧动套管形螺母时,就可将部分扭矩卸荷给虎钳,正是因为支臂与钳口有间隙,有可能存在最坏情况是:当卡簧承受扭矩时,卸荷支臂还没有与虎钳钳口接触,这样就不能将卡簧承受的扭矩卸荷,所以,卸荷不彻底。图7所示方案,在原套筒形螺母与厚垫圈接触端外圆上,增加反扣螺纹,并安装带有4条支臂的反扣螺母,使用时,首先调整反扣螺母与拆卸工具的厚垫圈接触,然后反向回转90°~180°,使反扣螺母与厚垫圈之间产生缝隙0.375~0.750mm,按图7所示装入虎钳,然后用扳手旋转套筒形螺母,带卸荷支臂的反扣螺母随套筒形螺母一起转动,直到支臂与钳口接触,当反扣螺母顶压厚垫圈时,已消除了支臂与钳口的间隙,彻底将扭转负荷卸载给虎钳了。由于套筒形螺母两端分别采用了正反扣螺纹,套筒形螺母转动一周时,左、右两端相配零件各移动一个螺距,将只有左端相配零件移动变为左右双向相配零件移动,拆卸效率提高了将近一倍,方便了使用。

按照图7所示卸荷方案改进与使用后,避免了卡簧的损坏,效果良好。

图6 1.软钳口 2.喷油器 3.油滤 4.螺栓 5.厚垫圈6.六角螺母 7.焊接支臂 8.虎钳

图7 1.软钳口 2.喷油器 3.油滤 4.螺栓 5.厚垫圈6.六角螺母 7.焊接支臂 8.虎钳

4.结论与应用推广

本文所述卡簧因截面属于开口薄壁环,其承受扭矩能力很低,为此必须将扭矩卸荷,设法让其不承受扭矩。这与常见的螺钉、螺栓拧紧受力类似,但普通紧固件螺钉与螺栓的截面面积较大且是实心封闭截面,其承受拧紧力矩能力较强,按规定使用定力距扳手拧紧时不会损坏。如果螺钉、螺栓杆开有横孔或槽等,将使截面成为不封闭结构,使用时必须注意避免开口截面承受扭矩,以免装配时产生损坏。