目前航空制造业数控设备技术发展动态

■航空工业西安飞机工业(集团)有限责任公司 (陕西 710089) 刘红安 李元华

1.我国航空制造业面临的国际竞争压力之大前所未有

目前,国际著名航空企业为了在激烈的市场竞争过程中立于不败之地,其生产效率大大提升,各种制造成本继续压缩,新技术的应用不断普及并深入,达到了令人叹为观止的程度。因为新的管理理念的产生和新技术的应用为发展航空工业的生产力提供了无限的可能。如波音公司在飞机装配线(见图1)中成功地使用了脉动式总装线,这一创造性应用的成功,同时也带动了其他飞行器制造商的发展。

受此影响,其他航空制造业巨头也不甘示弱,继波音之后,美国的洛克希德·马丁公司通过技术革新,大大提升了航空产品的制造效率。于2017年,洛克希德·马丁共生产了66架F-35战机,F-35脉动生产线如图2所示,2018年预计将达到90架,随着技改的深入,当洛马将目前最先进的飞机制造技术 “集成装配线(Integrated Assembly Line,IAL)”投入到制造和装配环节,洛马的最终目标是在2023年实现年产160架F-35战机!

我们在惊叹这一连串令人眼花缭乱的数字的同时,不禁要问:“作为航空产品的零部件制造和供应商,如何才能缩短生产周期、提高产品质量、加快步伐与多、快、好、省的提供产品零部件,与航空产品的整机装配环节无缝衔接?”。

如果全盘否定目前的管理模式与生产组织方式,一味照搬国际知名企业的“成功经验”与作法,则与“瘦身健体,提质增效”的指导原则大相径庭,并且因为没有经历类似先进制造技术探索的过程和经验积累,很可能会陷入“欲速则不达”的尴尬境地!

图1 Aft Body装配线工厂进行波音Dreamliner机身装配

图2 F-35脉动生产线

2.《中国制造2025》的前瞻性指导意见是航空制造业创新驱动的不竭动力

报告中说,加快推动新一代信息技术与制造技术融合发展,把智能制造作为两化深度融合的主攻方向;着力发展智能装备和智能产品,推进生产过程智能化,培育新型生产方式,全面提升企业研发、生产、管理和服务的智能化水平。

这个指导意见是建立在对当前航空制造业的技术应用状态和水平充分调查的基础上的,如果从设备的角度出发,有几点值得重视。

图3 S(Snake)件的试切检测

(1)设备的生产效率低下,作为业内衡量标准的综合设备效率OEE (Overall Equipment Effectiveness)值一般仅为50%,远低于及格线65%的水平。

(2)设备的配置比率严重失衡,作为下游供货商,为了保证产品零部件及时保质保量交付,不延误整机装配生产,一般来说,合理的生产设备按照性能、精度等指标的高低配置比例应为1:1,然而实际生产现场的比例则是3:7,并且由于设备的技改进程迟缓,导致生产设备仍然与目前国际上先进设备在性能上有很大差距,出现了“高端不高,低端太低”的现象。

(3)其实,设备除了关注其复杂程度、精度高低等关键指标,还应考虑最大化提高其自动化程度,为智能化生产奠定基础。

譬如,对于某类大型结构件进行探伤检测的射线拍照仪,实际操作过程中仍然采用人工放底片、人工搬运工件、人工换位拍照和人眼看片的方式,其在人员安全防护、劳动强度和工作效率方面等与智能化、自动化和绿色制造的要求都还相距甚远;如果在现有基础上进行设备性能提升、技术改造,如射线隔离和远程终端控制、AGV小车自动搬运零件和机器人抓取自动调姿、相片自动成像、投影和放大,以易于操作人员进行识别判断产品质量是否合格等,将极大地改善人员安全防护、劳动强度和工作效率情况。

(4)目前,航空制造业的高端制造领域,如大型结构件、框、长桁及壁板类零件等关键零部件的加工,在用的国产数控设备以及完全使用国产数控系统的数控设备占比较低,数控系统、伺服驱动、伺服电机、光栅尺、传动机械装置、高精度导轨、丝杠和阀岛等核心部件仍然长期依赖于国际知名品牌制造商,需要进口,其价值高昂、采购周期长且技术支持缺乏。因此,数控系统以及相关核心部件国产化必须提升到战略高度。

为了满足航空类零部件加工工艺要求,用户都首选精度高、加工效率高和性能可靠的国外知名大厂的数控设备,这反映出了一个令人尴尬的现实,即国家04专项已经提出并实施了很长一个时期,但是在实际生产中,国产数控设备和配置国产数控系统的数控设备的性能与进口设备仍有一定差距,在精度、效率、速率、稳定性、环境适用性和维修保养等方面需不断改进与提升。

目前,随着CAD技术的日益普及,工艺技术要求零部件的制造、装配精度必须严格按照公差带(包括尺寸及几何公差)执行,因此航空制造业在设备引进与技改方面,又对设备的性能提出了更为“苛刻”的标准及要求。譬如,对于数控设备综合性能指标的验收标准有NAS、锥台试件的切削实验,对此业界人已达成共识,近几年在此基础上又提出了对于五坐标数控设备的新的验收标准S(Snake)件的试切验收,如图3所示。

在验收标准上,必须达到以下测量要求:①外形轮廓尺寸公差达到±0.05mm(测量)。②交检提供测量面测量结果数据。③零件厚度公差达到±0.1mm。④表面粗糙度值Ra=3.2μm。⑤零件加工时间为15min。

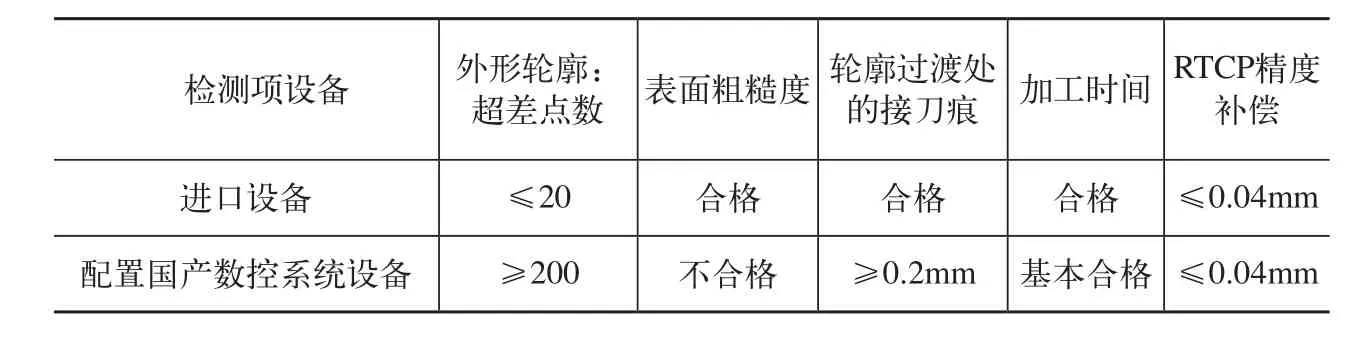

笔者曾经在两台五坐标数控设备上进行S件的试切并进行实验对比,一台是进口设备,数控系统配置西门子840Dsl,一台是配置某国产数控系统的国产数控设备,得到的测量数据结果如附表所示。

以上结果,除了RTCP精度补偿是在机床静态下,通过五坐标的复合联动用百分表检测测得,其它检测项则是在数控设备上对S试件一次精加工后,在测量机上对加工结果实际测得,这是高精度数控设备动态性能的重要考量指标项。由此可以看出,国产数控设备及配置国产数控系统的数控设备在控制精度、动态响应、五轴插补和切削速率上还有很大提升空间。

五坐标机床加工的S件试切检测结果对比表

(5)数控加工车间的设备信息化程度需要有质的提升。德国西门子公司的赫尔穆特·路德维希指出,无论你生产现代商用飞机、节油型汽车还是高性能高尔夫球杆,产品生命周期管理(Product Life-Cycle Management,简写PLM)、制造执行系统(Manufacturing Execution System,简写MES)以及工业自动化所使用的技术都在帮助制造厂商通过提高生产力、缩短创新周期并尽量降低风险,以实现总收入的增长。目前,各企业都在现有的数据流基础上大力开发MES系统,可以说,都取得了一定的成果,如工艺文件的传输、查询、刀具技术参数的获取、设备技术状态实时反馈、零部件的工序转换和状态交接等,缩短了中间环节,实现了无纸化办公,一定程度上,提高了加工效率,减少了出差错概率。但在实际应用中,发现有丢数据、数据采集不实、关键数据无法读取、数据刷新实时性差和不直观等缺陷,甚至还需要工艺人员、运营计划人员、设备维护人员及管理人员亲自到现场了解实际情况。这在一定程度上限制了MES系统的作用,充分说明,网络技术要真正发挥作用,还必须在数据底层安全、BOM的选择、接口协议、数控技术、数控系统工厂网络和系统网络等方面下足功夫,将这些关键因素有机的衔接起来,使MES系统在生产实际中真正发挥效能。笔者曾去国外某工厂参观,发现MES系统在其生产过程中居然扮演着纠错、防错的角色,究其原理,就是将数控机床的在线测量功能激活,与零件的数模实时对比进行校验,一旦偏离值超出阈值,MES将产生中断,进行提示或者干预。

因此,航空制造业精益工厂关于生产设备的工艺流程、设备状态和自主维护等必须植入到工厂信息化工程建设中,从而为实现智能加工打下坚实基础。

3.先进制造技术的出现引领航空制造业效能提升

目前,航空制造业都在聚焦主价值链,积极推进精益工厂建设,实现绩效卓越的目标。所谓精益工厂就是能够高效、快速及准时的响应及满足客户需求,通过不断的流程优化、消除浪费等持续改进,实现高质量、高效率和低成本生产,准时化交付。综合设备效率OEE(Overall Equipment Effectiveness)是关键因素,强调了零件制造加工的有效时间,而将工件、器具准备时间、故障时间、设备维保时间、产品质量损失和设备性能下降等不利因素全部排除在外。因此,具有先进制造技术的数控设备符合这样的要求。

例如,国外同行目前在用的加工大型零部件的A320机翼蒙皮板的生产解决方案:柔性制造系统包括7台机床、60个交换工作台、4个设置站和2台轨道车,如图4所示。

图4 A320机翼蒙皮板生产线

其中每台机床具有以下功能和特点:工件立式装载,卧式加工,移动立柱,固定工作台;X坐标行程21 800mm;采用卧式主轴实现铝合金组件的高速、高性能5轴加工;X、Y、Z坐标G00快速定位速度65m/min;主轴转速21 000r/min;直线轴具有最高的加速度和减速度1g;40把刀链式刀库;交换工作台承重≥6 000kg,交换过程自动化,一次装夹完成所有加工;加装声波探头能够对壁和地板厚度自动超声波测量;切削和加工工艺经过专门优化等。在这样强大的设备先进技术的支撑下,该公司每年为空客A320生产1 200个机翼蒙皮板!

4.结语

《中国制造2025》要求到2025年,制造业重点领域全面实现智能化,形成一批具有较强国际竞争力的跨国公司和产业集群,在全球产业分工和价值链中的地位明显提升。航空制造业转型升级和跨越发展的任务紧迫而艰巨,但同时航空制造业也迎来重大机遇!因此,企业必须立足自身现有条件,利用自身优势,积极开展技术创新、自主创新,遵循精益的理念,以问题为导向,精准聚焦,迅速改变、创新传统生产模式,优化生产设备功能和流程,减少人为干预,努力提高零件制造加工的有效时间,从而提高设备综合利用率OEE,实现产业升级换代。