页岩油轻组分中酚类化合物的利用

高 升,韩冬云,侯丹丹,曹传洋,曹祖宾

(1.辽宁石油化工大学化学化工与环境学部,辽宁 抚顺113001; 2.中国石油克拉玛依石化有限责任公司; 3.中国石油抚顺石化公司石油二厂)

随着石油资源日益紧张,页岩油作为其替代能源显得尤为重要,但页岩油中含有较多的S,N,O等化合物[1-7],这些物质燃烧后会产生大量污染环境的有害气体[8],其中苯酚、甲酚、二甲酚等酚类含氧化合物可以作为生产酚醛树脂的重要化工原料[9],而页岩油中的酚类化合物会增大油品后续加氢处理的氢耗,从而加大生产成本[8,10-16]。脱除油品中的酚类化合物主要有沉淀法以及溶剂萃取法[17-19]等,沉淀法利用酚类化合物在一定条件下可与Ba2+反应生成难溶的化合物沉淀,再用酸溶液沉淀使酚类化合物游离出来[20-21],这些方法虽然不同程度地起到一定作用,但同时由于原料利用率低,对设备要求高,会导致生产成本增加,仍然不是解决问题的理想方法[5]。工业上普遍采取碱洗法,通过酚类与NaOH反应生成酚钠盐,从而得以分离。但这种方法不仅耗费大量的强酸强碱,还会产生含酚废水,污染环境[22]。所以对于油品中酚类物质的分离及其再利用不仅具有环保意义,更有现实的经济意义。

本研究以草酸为催化剂,采用酚醛反应的方式对原料油进行脱酚试验,考察甲醛用量、催化剂用量、缩合反应时间和温度等条件对生成树脂软化点和溶解黏度的影响。通过上述方法,一方面可以获得脱酚后的页岩油,同时也可获得用于制备酚醛模塑料的黏结剂,页岩油可得到充分利用。

1 实 验

1.1 试验原料和试剂

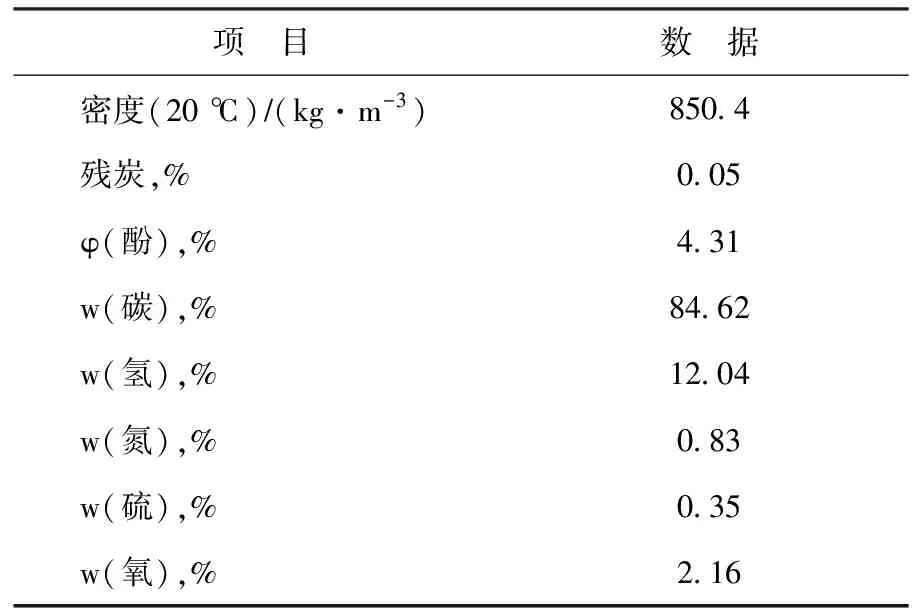

抚顺页岩油取自抚顺矿业集团有限责任公司页岩炼油厂,切取小于280 ℃馏分作为原料油,原料油的基本性质见表1。试验用试剂:甲醛溶液,质量分数37%,分析纯,天津市瑞金特化学品有限公司产品;草酸,分析纯,天津市大茂化学试剂厂产品;甲苯,分析纯,国药集团化学试剂有限公司产品;氢氧化钠,分析纯,上海埃彼化学试剂有限公司产品;无水硫酸钠,分析纯,上海阿拉丁化学试剂有限公司产品。

表1 原料油的基本性质

1.2 分析仪器和方法

WQD-1A滴点软化点测试仪,上海物理光学仪器厂产品,按照GB/T 814方法测定生成酚醛树脂的软化点;NDJ-79型旋转式黏度计,上海物理光学仪器厂产品,参照GB/T 2794方法测试生成酚醛树脂的溶解黏度;采用Terkin-Elmer公司生产的Stezttum TMGX型傅里叶变换红外光谱仪测定生成酚醛树脂的特征峰,测定范围为600~4 000 cm-1,分辨率为4 cm-1,扫描次数为16次;采用LDI-1700基质辅助激光解析电离飞行时间质谱仪测定生成树脂的相对分子质量,实验参数:氮气激光器,激光波长为337 nm,能量为15.46 μJ,压力为0.36 mPa,排斥电压为30 kV,吸引电压为9.3 kV,正离子检测模式。

1.3 原料油与精制油酚含量的测定

根据GB/T 24207—2009方法测定原料油与精制油的酚含量。首先取待测油样10 mL于 500 mL烧杯中,加入50 mL甲苯及2 g无水硫酸钠,搅拌脱水,静置。待无水硫酸钠沉降后,将溶液倒入已盛有氢氧化钠溶液并已读好液面刻度的双球计量管内。最后用40 mL甲苯冲洗烧杯3次,洗液并入双球计量管中,塞上塞子后于大球内震荡5 min,静置1 h,读取碱液层增量的体积。根据式(1)计算酚含量。

(1)

式中:X为酚体积分数,%;V为碱液层增量,mL;X1为油样的水含量,以100 g试样的水分体积计,单位为mL(油样的水含量按照GB/T 2288方法测定)。

1.4 试验方法

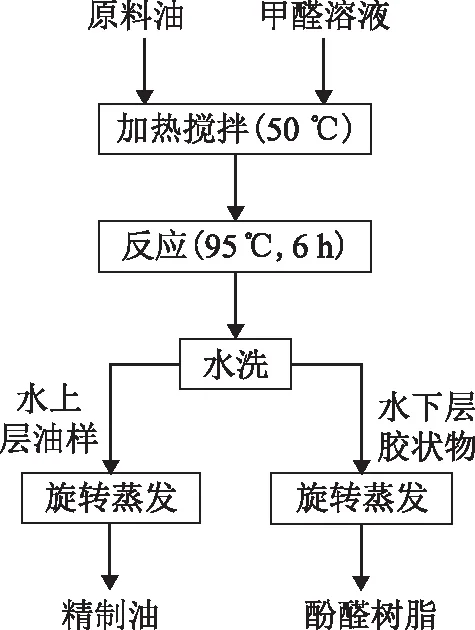

在配有三口烧瓶的恒温磁力搅拌器中进行酚醛反应,将计量的原料油和甲醛溶液加入三口烧瓶中,搅拌加热至50 ℃,再滴加一定量饱和的草酸溶液,调升温度至95 ℃反应6 h,将得到的产物经过多次水洗,收集水上层油样和水下层胶状物。将水上层油样脱水后称重,根据式(2)计算油收率;将得到的下层胶状物经多次水洗、旋转蒸发,采用傅里叶变换红外光谱仪和飞行时间质谱对样品进行分析。页岩油脱酚反应流程如图1所示。

(2)

式中:S为油收率;m1为精制油质量;m为原料油质量。

图1 页岩油脱酚反应流程示意

1.5 试验原理

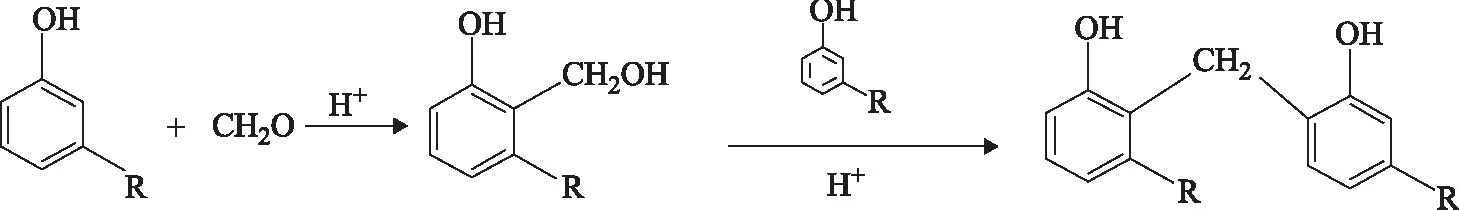

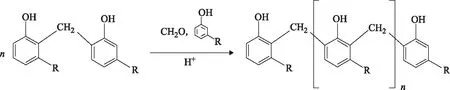

在酸性条件下,过量的苯酚和甲醛会经过加成、缩聚反应生成热塑性酚醛树脂。首先原料油中的酚类化合物和甲醛在酸性条件下发生加成反应生成二羟苯基甲烷,反应过程见式 (3),然后二羟苯基甲烷会继续在甲醛和过量的酚类化合物的作用下缩聚,最终生成热塑性酚醛树脂,其相对分子质量一般在200~1 300,聚合度n=4~12,反应过程见式 (4)。

(3)

(4)

2 结果及讨论

2.1 反应条件对树脂软化点和溶解黏度的影响

根据试验反应原理分析,影响生成的树脂性能的4个主要因素有甲醛用量、催化剂用量,缩合反应时间和温度。据此分别考察以上4个因素对反应生成树脂的软化点和溶解黏度的影响,确定最佳反应条件。

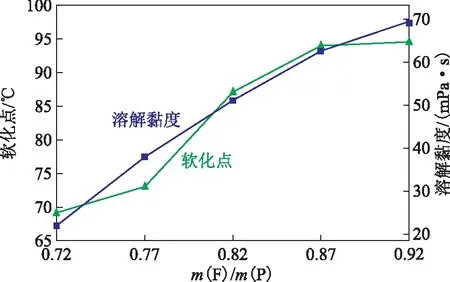

2.1.1甲醛用量对生成树脂的影响以草酸为催化剂,在催化剂用量为2%(w,以酚含量为基准,下同)、缩合时间为6 h和温度为95 ℃的条件下,考察甲醛用量[以醛酚质量比m(F)/m(P)表示]对树脂软化点和溶解黏度的影响,结果见图2。由图2可见:当醛酚质量比小于0.87时,树脂的溶解黏度和软化点随醛酚比的增大而增大;当醛酚质量比达到0.87时,继续增大甲醛用量,树脂溶解黏度继续增大,但软化点在94 ℃趋于稳定,继续增大醛酚质量比不但会造成不必要的浪费,还不利于后期处理、环境保护和人身安全。基于酚醛模塑料中黏结剂对溶解黏度的需求考虑,醛酚质量比应取0.87。

图2 甲醛用量对树脂溶解黏度和软化点的影响

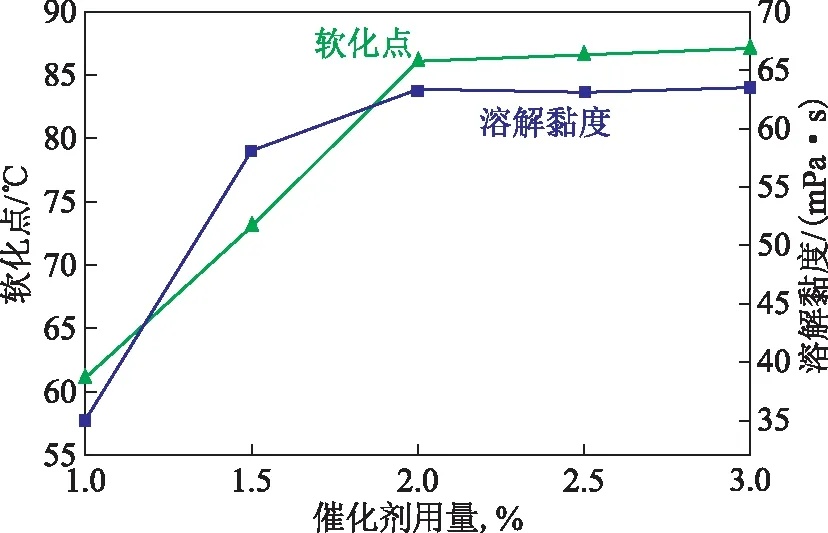

2.1.2催化剂用量对生成树脂的影响在醛酚质量比为0.87、缩合时间为6 h和缩合温度为95 ℃的条件下,考察催化剂用量对树脂软化点和溶解黏度的影响,结果见图3。由图3可见:增加催化剂用量,树脂的溶解黏度和软化点增长趋势明显,这是因为酚醛反应速率与H+浓度有关,随催化剂草酸用量的增加,反应体系中的H+浓度增大,甲醛与原料油中的酚类化合物的加成、缩合反应越充分,树脂的聚合度增加,软化点升高,溶解黏度增大;当催化剂用量达到2%以上时,树脂溶解黏度和软化点趋于不变,这是由于当催化剂草酸达到一定量以后,反应体系中的H+浓度基本不变,所以酚醛反应速率基本没有变化,树脂的软化点合溶解黏度也就不会发生变化。综合考虑,催化剂用量以2%为最佳。

图3 催化剂用量对树脂溶解黏度和软化点的影响

2.1.3缩合时间对生成树脂的影响在催化剂用量为2%、醛酚质量比为0.87和缩合温度为95 ℃的条件下,考察缩合时间对树脂软化点和溶解黏度的影响,结果见图4。由图4可见,延长缩合时间可以增大树脂溶解黏度和软化点,这是由于随缩合时间的增加,羟甲基之间逐步聚合,使聚合度增加,树脂的相对分子质量急剧增大,树脂的溶解黏度和软化点也随之增大,当缩合时间达到6 h时,树脂的溶解黏度接近65 mPa·s,软化点也接近95 ℃。但无限延长反应时间会使其出料变得困难,也不利于节约成本。综合考虑黏结剂的技术指标要求和生产成本,缩合时间取6 h为佳。

图4 缩合时间对树脂溶解黏度和软化点的影响

2.1.4缩合温度对生成树脂的影响在催化剂加入量为2%、醛酚质量比为0.87和缩合时间为6 h的条件下,考察缩合温度对树脂软化点和溶解黏度的影响,结果见图5。由图5可见,树脂的溶解黏度随缩合温度升高而增大,而树脂软化点在缩合温度75~85 ℃之间变化趋势平缓,缩合温度高于85 ℃时,软化点有明显的提高。这是因为在85 ℃之前,缩合温度低,聚合不够充分,升高缩合温度,原料油中带有烷基的酚类化合物开始相互缩合形成相对分子质量更大的聚合物,生成树脂的软化点急剧升高。当缩合温度达到95~100 ℃时,虽然溶解黏度继续上升,但此时树脂的软化点变化只有2 ℃。从黏结剂的软化点和溶解黏度要求方面考虑,缩合温度取95 ℃。

图5 缩合温度对树脂溶解黏度和软化点的影响

2.2 树脂的红外光谱分析

图6为页岩油合成酚醛树脂的红外光谱。其中波数3 315 cm-1处为酚—OH的伸缩振动吸收峰,该峰宽展圆滑,表明该物质由于氢键的作用使酚羟基缔合;波数2 923 cm-1处为脂肪族—CH2—的吸收峰,这可能是因为参与聚合反应的酚类化合物有较多的烷基侧链,或者水洗时没有使脂肪烃彻底地分离[10];波数1 594,1 513,1 454 cm-1处为苯环骨架C=C特有的振动吸收峰;波数1 228 cm-1处是酚—C—O—键振动特征峰;波数812 cm-1和752 cm-1处是取代苯环的特征峰,波数812 cm-1处是邻位取代的特征峰,后者是对位取代。由图6可知,生成的树脂具有酚醛树脂的所有特征峰。

图6 页岩油合成树脂的红外光谱

2.3 树脂的基质辅助激光解析电离飞行时间质谱分析

图7为页岩油合成树脂的飞行时间质谱。由图7可见,各谱线数值之间的质量数之差为(106+15n)其中(n=0,1),即重复单元质量数为(106+15n),表明该聚合物中重复聚合单体是苯酚或甲基苯酚和甲醛,进一步证实了生成的黑色胶状物质为酚醛树脂。

图7 页岩油合成树脂的飞行时间质谱

2.4 页岩油合成酚醛树脂与纯物质合成酚醛树脂的性能对比

表2为在最佳条件下页岩油脱酚合成的酚醛树脂与GB/T 30772—2014中酚醛模塑料用酚醛树脂的技术指标要求对比。由表2可见,页岩油脱酚生成的热塑性酚醛树脂符合GB/T 30772—2014中酚醛模塑料用酚醛树脂的主要技术指标要求。

表2 页岩油合成树脂与黏结剂指标要求对比

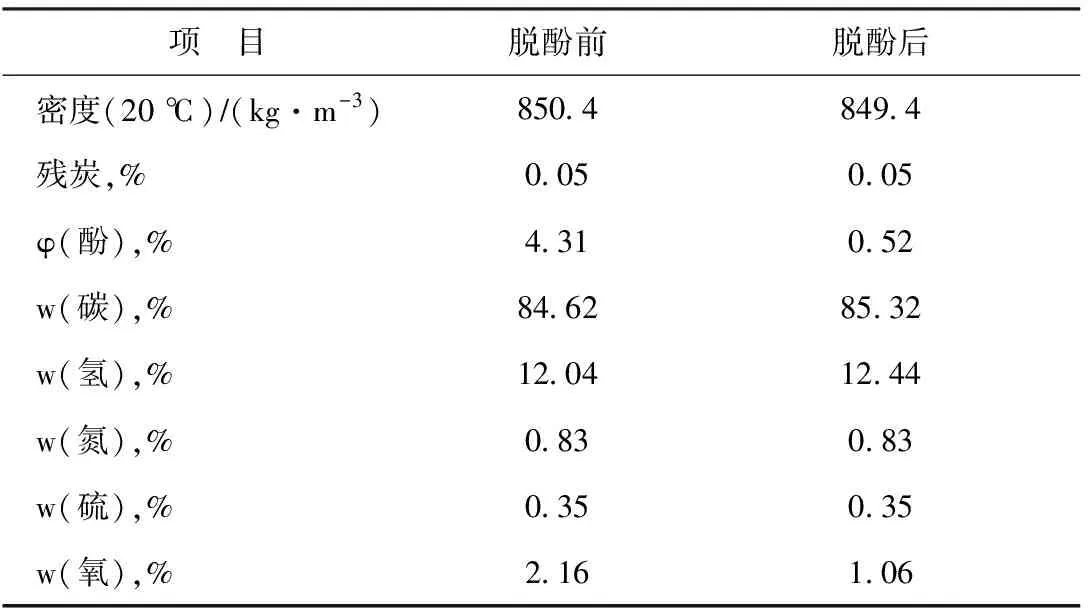

2.5 脱酚后原料油的性质

反应后上层油样收率为94.9%,反应前后原料油性质对比见表3。由表3可见,经过酚醛反应的原料油性质基本没有变化,但酚含量明显降低,酚脱除率达到87.94%。

表3 脱酚前后原料油性质对比

3 结 论

(1)以抚顺页岩油小于280 ℃馏分为原料油,草酸为催化剂,甲醛为反应试剂,通过酚醛反应可生成热塑性酚醛树脂,脱酚后原料油的收率可达94.9%。

(2)在醛酚质量比为0.87、催化剂草酸用量为2%、缩聚温度为95 ℃、反应时间为6 h的最佳反应条件下,原料油中的酚类化合物脱除率可达87.94%,得到的热塑性酚醛树脂软化点为94 ℃,溶解黏度为63 mPa·s,流动度为29 mm,pH为4.8,水质量分数为0.7%,游离苯酚质量分数为2.5%,满足制备酚醛模塑料酚醛树脂的要求。