UOC型冷氢箱数值模拟与结构优化

李 伟,柳士开,侯亚飞,薄守石,孙兰义

(中国石油大学重质油国家重点实验室,山东 青岛 266580)

加氢反应属于典型的放热反应,反应器内温度随着催化剂床层向下逐步升高,反应器内温度过高易导致催化剂床层中形成热点,使催化剂结焦,降低催化剂的活性及使用寿命[1-2]。为了有效控制反应器内的温升,工业上在催化剂床层间设置冷氢箱[1,3]。冷氢箱作为加氢反应器的关键内构件之一,使上层催化剂床层流下的反应物流与通过冷氢管引入的急冷流体在催化剂床层间实现混合换热,降低反应物料温度,同时使反应程度、组成及温度不同的液相物料进行混合。冷氢箱对于加氢反应的稳定运行和产品质量的保证起着重要作用[4]。

目前国内外已开发出各种不同结构的冷氢箱,根据气液传质机理的不同,主要分为3类:挡板式冷氢箱、撞击流式冷氢箱和旋流式冷氢箱[5-6]。国内早期引进的美国UOC型冷氢箱属于典型的撞击流式冷氢箱,在加氢反应器中使用较多,应用时间较长,在许多加氢装置上的应用效果较好[7]。本研究采用Fluent软件对UOC型冷氢箱进行数值模拟,分析UOC型冷氢箱的工作原理并对其结构进行模拟分析与优化。

1 UOC型冷氢箱

1.1 模型结构

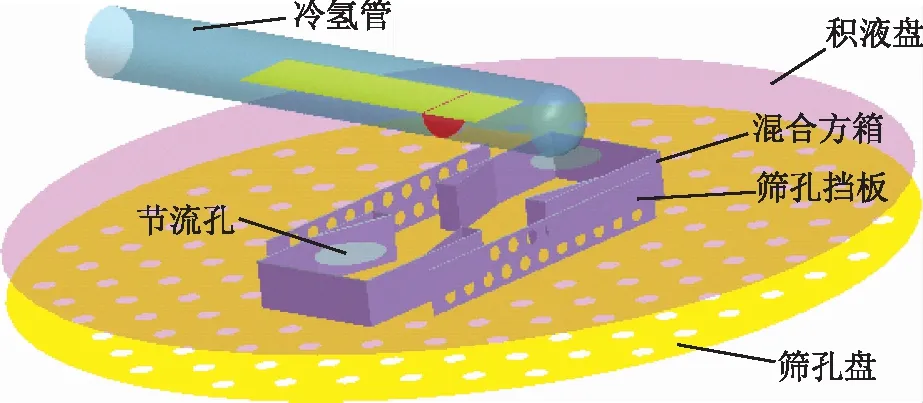

UOC型冷氢箱属于典型的撞击流式冷氢箱,其结构如图1所示。冷氢箱整体呈对称结构,上端为带节流孔的积液盘,中间为对称分布的混合方箱,底部为均布筛孔的筛孔盘,方箱两侧分别设置有筛孔挡板[8]。

图1 UOC型冷氢箱结构示意

1.2 工作原理

从上层流下的气液混合物流在积液盘上方与冷氢管喷出的冷氢进行初步混合,部分液相在积液盘上形成积液,然后被高速气相物流携带经节流孔进入混合方箱。气液两相流体先后经过节流孔的收缩加速和收缩通道的加速,气液混合物在混合方箱的中心区域处产生强烈对冲撞击,混合后从方箱两侧流出,部分物流直接从筛孔挡板上的小孔冲出,剩余部分则受到筛孔挡板的阻挡,从筛孔挡板与混合方箱箱体形成的流道流出,所有气液混合物经底部筛孔盘初步分配,大致均匀地穿过筛孔,实现气液两相的混合与传热[7]。

2 模型验证

进行数值模拟时,计算模型的选择对于模拟结果的准确性和可靠性起着至关重要的作用,采用不同的模型获得的数值模拟结果差别可能较大。冷氢箱的结构相对比较复杂,进行数值模拟研究时需要对所选择的数学模型进行验证,以确保模拟结果的准确性。中国石化洛阳工程有限公司设计并建立了直径1 000 mm的冷氢箱性能测试实验装置,以空气和水为介质对UOC型冷氢箱的流体力学性能进行了实验研究[7]。本研究以文献中的实验研究为基础,采用Fluent软件进行数值模拟,并将模拟结果与实验结果对照,验证模型的准确性。

2.1 数学模型

冷氢箱中的气液两相混合传热过程属于较为复杂的多相流过程,文献中多采用欧拉多相流模型[9-10],因此,本研究采用欧拉多相流模型。RNGk-ε双方程湍流模型具有更广的适用性,且对近壁区域的处理更为准确[11],本研究采用RNGk-ε双方程湍流模型。假设气相流体为牛顿流体,不考虑质量传递。

2.2 几何模型与网格划分

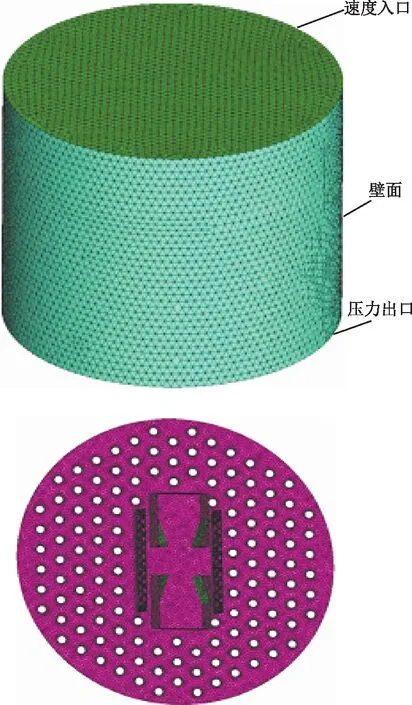

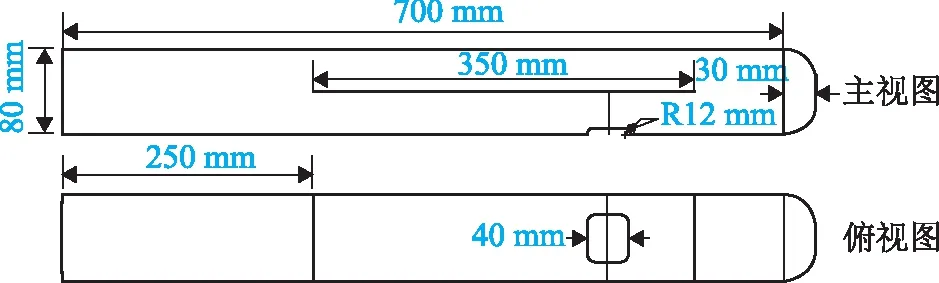

本研究中冷氢箱的结构尺寸按照直径1 000 mm反应器确定,其具体结构尺寸根据文献[12]计算得到,如图2所示,节流孔直径为79 mm,冷氢箱混合区高度为54 mm,其中考虑到筛孔盘厚度较薄,进行了简化处理,没有考虑筛孔厚度。由于UOC型冷氢箱相对较为复杂,采用Pro/Engineer软件进行三维建模,如图3所示。

图2 UOC型冷氢箱结构示意(单位:mm)

三维模型创建完成后,将其导入ICEM CFD软件中进行网格划分。由于冷氢箱的结构比较复杂,本研究采用四面体非结构网格进行网格划分,采用Delaunay方法生成网格,并对局部区域进行加密,如图4所示。

图3 冷氢箱三维模型示意

图4 模型网格示意

2.3 物性数据与边界条件

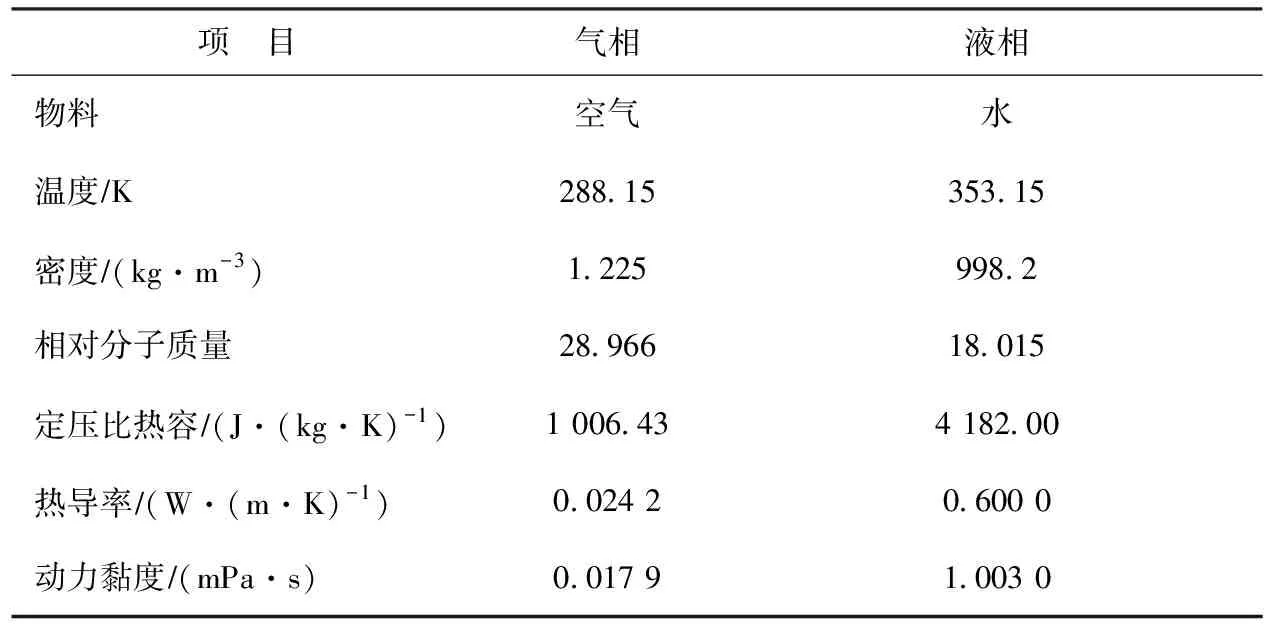

文献[7]中实验以空气和水为介质,物性数据如表1所示。实验中液相水的体积流速恒定为10 m3/h,调节空气流速从600 m3/h逐步增至2 400 m3/h。模拟中操作条件与实验条件基本一致,计算域直径为1 000 mm,入口边界条件为velocity-inlet,出口边界条件为pressure-out,空气为第一相,水为第二相,湍流模型采用RNGk-ε双方程模型。冷氢箱传热模拟主要考察其内部气液的传热效果,壁面设置为绝热壁面。采用三维非稳态方法进行计算,压力-速度耦合的计算方法采用Phase Coupled SIMPLE,时间步长设置为0.001 s,松弛因子采用缺省值,除能量方程的收敛精度设置为1×10-7外,其余均为缺省值0.001。

表1 文献[7]中空气和水的物性数据

2.4 模拟结果与实验对比

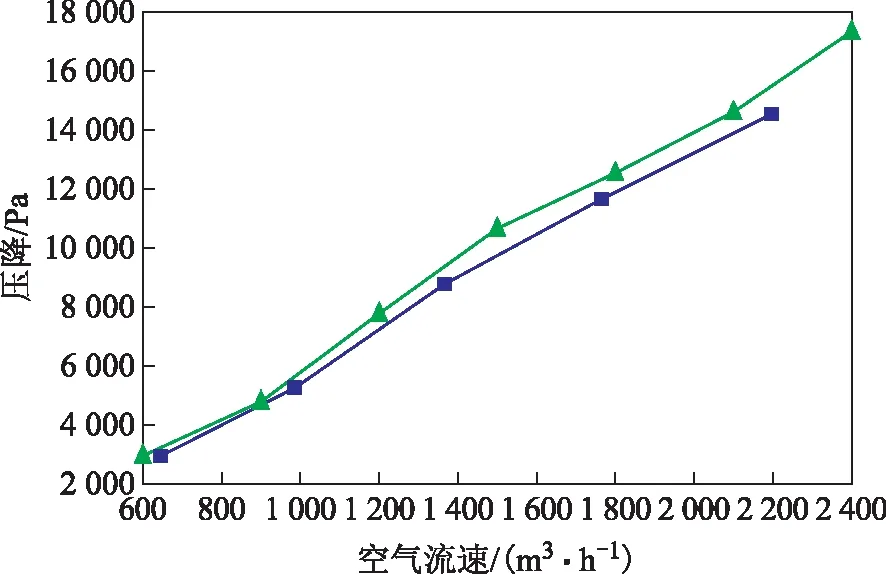

模拟结果与实验结果对比如图5所示。由图5可见,随空气流速的增加,冷氢箱的压降逐步增大,模拟结果与实验值基本吻合,表明所选模型对于冷氢箱气液两相流动压降模拟的准确性。

图5 压降模拟结果与实验结果对比■—实验值; ▲—模拟值

为了确定所选模型对传热模拟的适用性,还进行了混合传热模拟验证。实验测量筛孔盘下方50 mm水平截面上的液相温度,并采用温度分布不均匀度σ反映冷氢箱径向温度分布均匀性[13],其计算式如下:

(1)

模拟研究中同样选取筛孔盘下方50 mm水平截面上的温度分布,后处理得到温度分布不均匀度模拟结果,如图6所示。由图6可见,模拟结果与实验结果基本吻合,表明所选模型的准确性。

3 UOC型冷氢箱数值模拟

3.1 操作条件

工业上的加氢反应通常是油品和氢气在高温高压条件下进行,操作条件及物料性质对流体力学性能的研究影响较大[14],本研究参考某炼油厂柴油加氢精制反应的操作条件进行冷氢箱数值模拟,并按照1 000 mm直径反应器确定了UOC型冷氢箱的结构尺寸,与图2中尺寸一致,并按照工业实际应用添加了用于喷射冷氢的冷氢管,冷氢管的结构尺寸如图7所示,位于积液盘上方120 mm。

图7 冷氢管结构示意

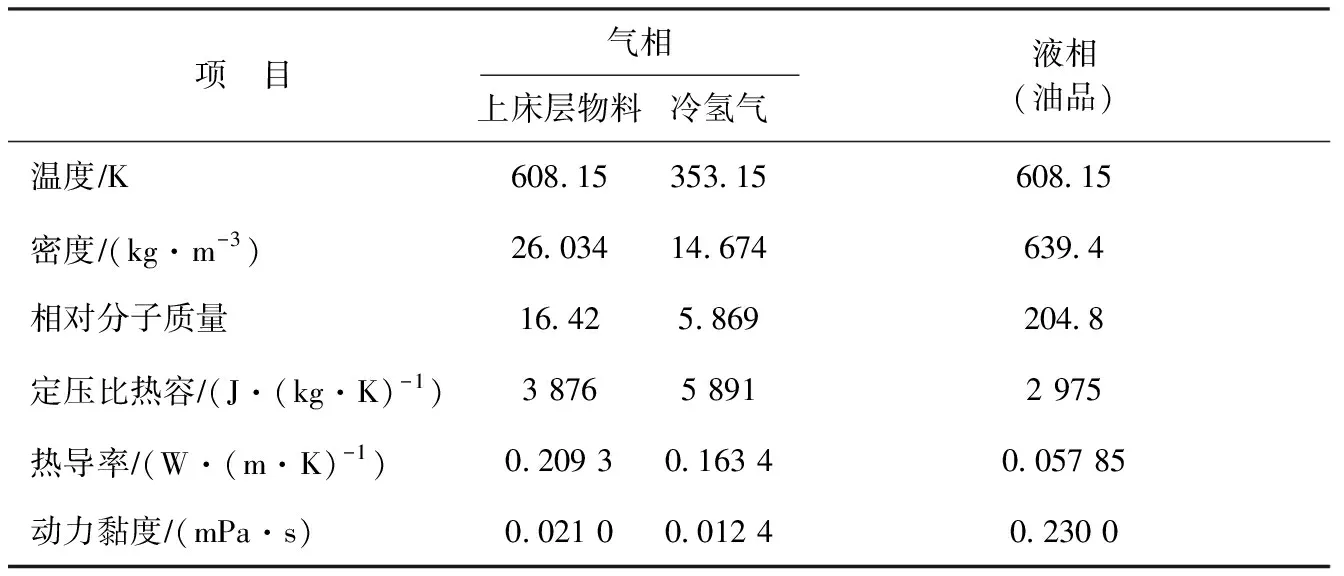

操作条件参照实际工况条件:温度608.15 K,压力8 MPa,上层流下物料中液相和气相的流速分别为23.18 m3/h和172.57 m3/h。冷氢管中通入冷氢的温度为353.15 K,压力为8 MPa,流速为63.58 m3/h。根据实际工况中温度、压力及油品蒸馏数据,采用流程模拟软件Pro/Ⅱ进行流程模拟,获得操作条件下的气液两相物性数据,如表2所示。

表2 物性数据

3.2 结果分析

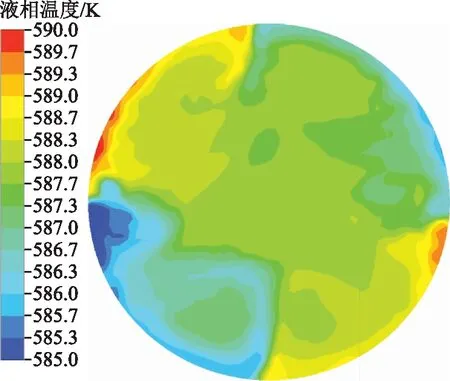

在冷氢箱的研究开发过程中,主要从急冷能力、压降和混合效率三方面考察冷氢箱的性能[15]。加氢反应器中催化剂床层间安装冷氢箱的主要目的是为了实现反应器内温度的有效控制,消除径向集浓和热点,因此本研究主要考察冷氢箱的急冷能力。冷氢箱下方液相温度分布的均匀性直接反映了气液混合物在冷氢箱中混合传热的好坏,一般采用冷氢箱下方同一水平截面上液相物流的温度分布不均匀度进行评价。温度分布不均匀度越小,说明冷氢箱中气液两相混合越充分,越均匀。考察冷氢箱下方50 mm截面上的液相温度分布情况,液相温度分布如图8所示。由图8可见,除靠近反应器壁处部分区域存在局部高温区和低温区外,液相温度分布总体较为均匀,径向温差均在5 K以内,后处理计算得到温度分布不均匀度为0.001 528。

图8 冷氢箱下方50 mm处液相温度分布

另外,在传统混合器中,压降通常是物料混合的驱动力,冷氢箱压降过低会导致冷热流体混合接触的时间较短,冷热流体不能达到充分混合传热的效果,但压降的增加会导致设备投资和能耗的增加。冷氢箱压力分布如图9所示,压降为4 683 Pa。压降变化较大的区域主要集中在冷氢管出口、积液盘上节流孔和冷氢箱方箱出口处,主要原因在于以上位置存在速度的突变导致压力变化,与图10中速度分布结果一致。

图9 冷氢箱中心截面压力分布

图10 冷氢箱中心截面气相流速分布

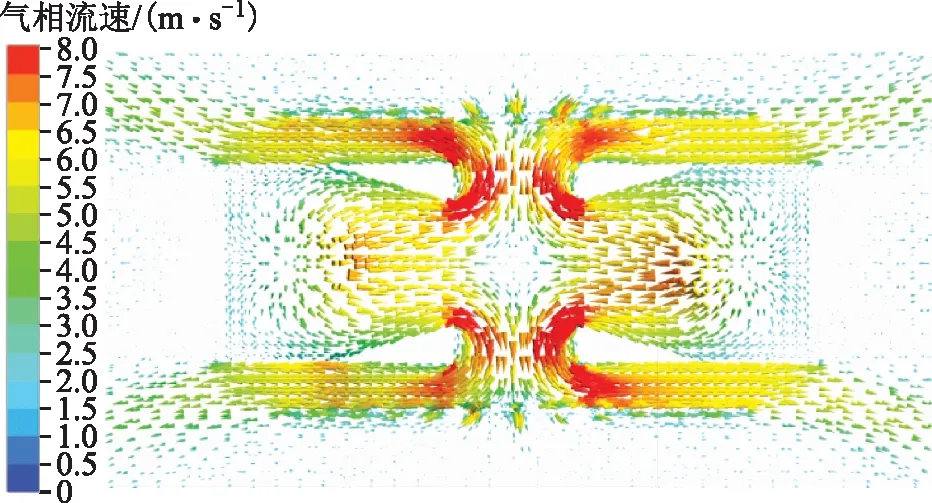

为了对冷氢箱结构进一步优化,对其内部流场进行分析,冷氢箱中间区域气相速度矢量分布如图11所示。物流经节流孔高速进入混合方箱,同时物流会撞击方箱底板,物流出现飞溅,实现气液物流的混合。由图11可以发现,方箱两侧靠近边缘区域形成漩涡。然后物流沿流道出口方向流向方箱中心,由于流道收缩,气相流速进一步增大,在中心处两侧物流撞击混合,同时物流改变方向流向方箱两侧出口。方箱出口流出的物流具有较高的流速,部分物流直接穿过筛孔挡板流出,另外一部分则受到筛孔挡板的阻挡后沿挡板与方箱形成的流道流出。

图11 积液盘上方20 mm处中心区域气相速度矢量分布

4 UOC型冷氢箱结构优化与改进

冷氢箱最重要的性能就是实现冷热物流的混合传热,而混合传热性能与其内部流动状态有直接关系[7]。由图11可知,收缩流道间距以及筛孔挡板与方箱间的间距对冷氢箱内部流场有较大影响。

4.1 收缩流道间距优化

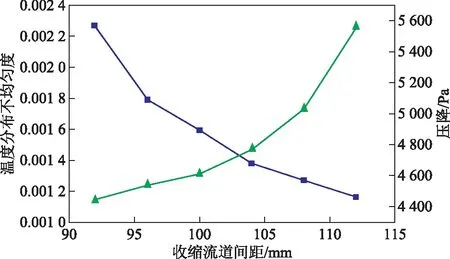

在收缩通道处,气液两相流体由于通道不断收缩,流通截面面积不断减小,流速不断增大,然后在中心区域产生强烈冲撞进行混合传热。图12为收缩流道间距示意。为了确定最佳的流道尺寸,考察间距分别为92,96,100,104,108,112 mm时冷氢箱的传热效果和压降。图13为6种不同收缩流道间距的冷氢箱下方50 mm处的液相温度分布。由图13可见,随收缩流道间距逐渐增大,液相温度均匀性逐渐变差。

图12 收缩流道间距示意

图13 6种不同收缩流道间距的冷氢箱下方50 mm处液相温度分布

图14为冷氢箱下方50 mm处温度分布不均匀度和压降随收缩流道间距的变化。由图14可知,温度分布不均匀度随着收缩流道间距增大而逐步增大,而冷氢箱压降则一直减小。收缩流道间距为92 mm时,温度分布不均匀度最小,仅为0.001 05,与基本构型相比降低31.2%,但压降高达5 569 Pa,与基本构型相比增大886 Pa。在收缩流道间距为104 mm时,温度分布不均匀度和压降均相对较小,温度分布不均匀度为0.001 41,与基本构型相比降低7.7%,压降为4 639 Pa,与基本构型相比减小44 Pa。综合考虑冷氢箱传热效果和压降,收缩流道间距为104 mm时,冷氢箱性能较优。以下结构优化均以收缩流道间距为104 mm进行讨论。

图14 收缩流道间距对温度分布不均匀度和压降的影响▲—温度分布不均匀度; ■—压降

4.2 筛孔挡板间距优化

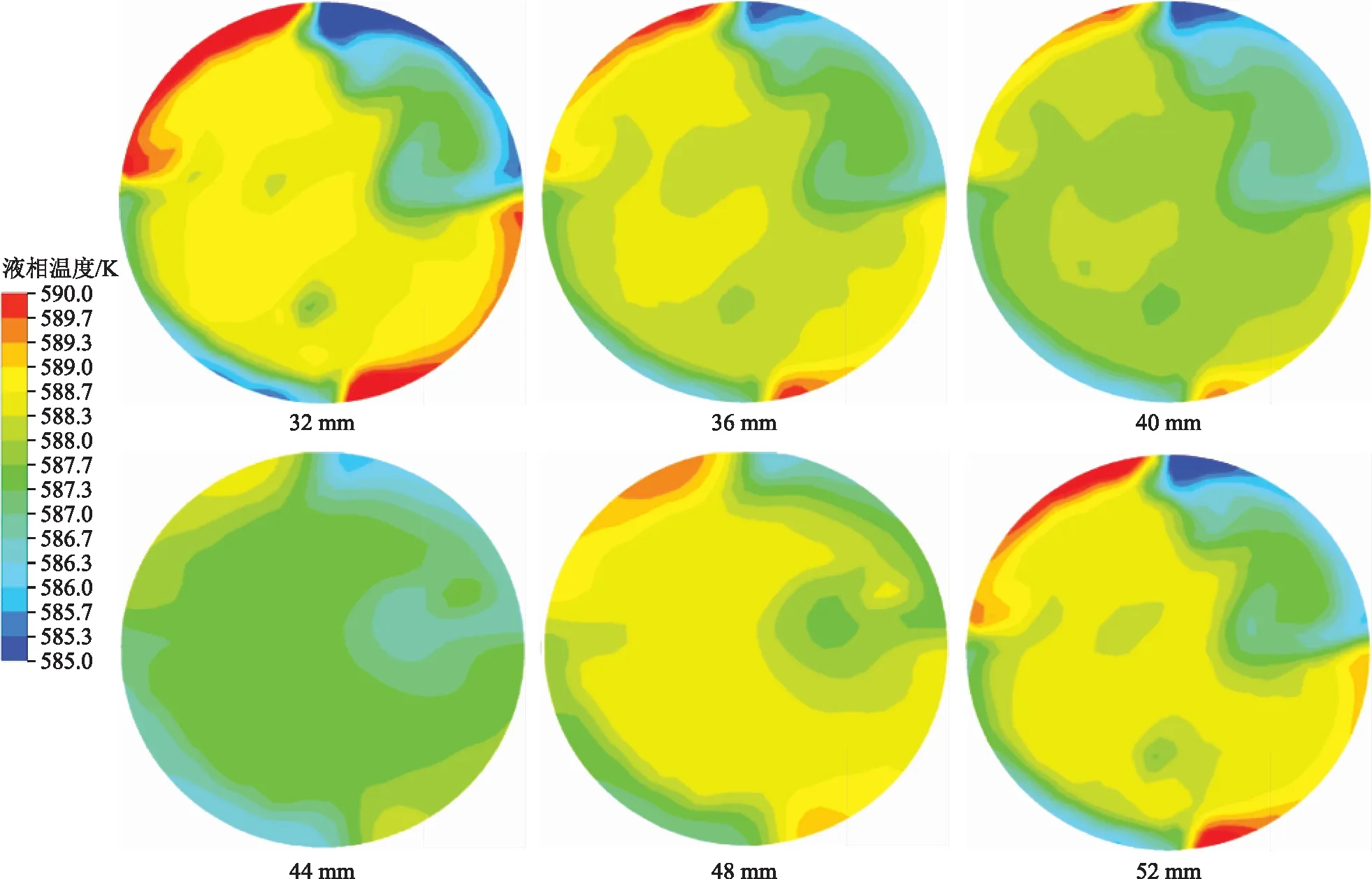

冷氢箱方箱中筛孔挡板间距即为筛孔挡板与方箱间的间距,如图15所示。筛孔挡板间距对从方箱流出的气液物流的流动及混合影响较大。为了确定最佳的筛孔挡板间距,对筛孔挡板间距进行优化,考察筛孔挡板间距尺寸分别为32,36,40,44,48,52 mm时冷氢箱的传热效果和压降,其他尺寸不变。图16为筛孔挡板间距不同的6种结构冷氢箱下方50 mm处的液相温度分布。由图16可见,随筛孔挡板间距逐渐增大,液相温度分布均匀性先变好后变差。

图15 筛孔挡板间距示意

图16 筛孔挡板间距不同的6种结构冷氢箱下方50 mm处液相温度分布

冷氢箱的温度分布不均匀度和压降随筛孔挡板间距的变化如图17所示。由图17可见:温度分布不均匀度与图16中温度分布均匀性变化趋势一致,先减小后增大,而冷氢箱压降则一直减小;当筛孔挡板间距由32增大到44 mm时,温度分布不均匀度和压降均逐渐减小;当筛孔挡板间距为44 mm时温度分布不均匀度为0.001 326,与基本构型相比降低13.22%,压降为4 420 Pa,与基本构型相比降低263 Pa;当筛孔挡板间距由44增大到52 mm时,冷氢箱压降继续降低至3 985 Pa,但是温度分布不均匀度却逐步增大至0.002 260,与44 mm时相比增大71.2%。综合考虑冷氢箱传热效果和压力损失,当筛孔挡板间距为44 mm时,冷氢箱性能较优。以下结构优化均以筛孔挡板间距为44 mm进行讨论。

图17 筛孔挡板间距对温度分布不均匀度及压降的影响▲—温度分布不均匀度; ■—压降

4.3 内设挡板改进

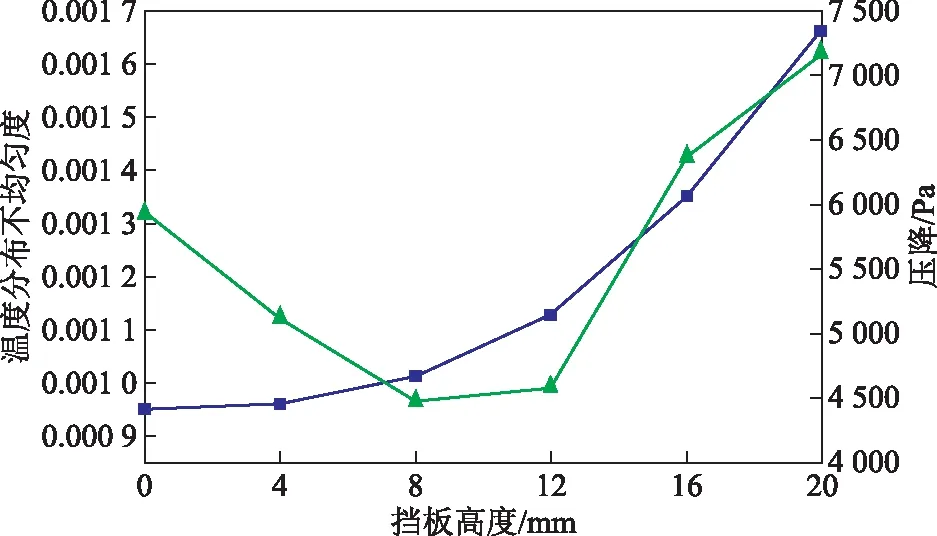

由于气液间密度相差较大,气液混合物流在流向方箱中心区域时会出现上下分层,混合不充分。本研究拟在混合方箱收缩流道处设置挡板结构,如图18所示,以期实现气液的充分混合,改善混合传热效果。考察挡板高度分别为0,4,8,12,16,20 mm时冷氢箱的性能,其他尺寸不变。图19为档板高度不同的6种结构冷氢箱下方50 mm处液相温度分布。由图19可见,随内置挡板高度逐渐增大,液相温度分布均匀性先逐渐变好,后逐步变差。

图18 内置挡板示意

冷氢箱的温度分布不均匀度和压降随内置挡板高度的变化如图20所示,温度分布不均匀度与图19中温度分布均匀性变化趋势一致,先减小后增大,而冷氢箱压降则一直增大。内置挡板高度为8 mm时,冷氢箱的综合性能最好,温度分布不均匀度最小,仅为0.000 966,与基本构型相比降低36.8%,压降为4 662 Pa,与基本构型相比降低21 Pa。

图19 档板高度不同的6种结构冷氢箱下方50 mm处液相温度分布

图20 内置挡板高度对温度分布不均匀度及压降的影响▲—温度分布不均匀度; ■—压降

5 结 论

(1)以文献中冷模实验研究为基础,采用欧拉多相流模型和RNGk-ε双方程湍流模型对冷氢箱进行数值模拟,模拟结果和实验结果基本吻合,验证了所选数值模型的准确性。

(2)对UOC型冷氢箱基本构型进行结构优化,优化了方箱收缩流道间距以及筛孔挡板与方箱间间距,并在方箱收缩流道处设置挡板。经过模拟分析优化,综合比较不同结构时冷氢箱的温度分布不均匀度和压降,当混合方箱收缩流道间距为104 mm、筛孔挡板与方箱间间距为44 mm、收缩流道处内设挡板高度为8 mm时,冷氢箱性能最佳。

(3)经过结构优化与改进后,与原基本构型相比,温度分布不均匀度降低36.8%,压降降低21 Pa,冷氢箱整体性能得到较大改善。