溶剂抽提-选择性加氢脱硫组合技术的开发及工业应用

张登前,唐文成,习远兵,褚 阳,潘光成,戴立顺,李明丰

(中国石化石油化工科学研究院,北京 100083)

随着汽车保有量增加,汽车尾气排放对环境造成的威胁日趋严重。为保护环境,世界各国对车用汽油提出了越来越严格的质量标准,其中降低硫含量是主要趋势之一。2009年欧盟开始执行硫质量分数不大于10 μg/g的欧Ⅴ汽油标准。我国于2017年1月1日开始实施硫质量分数不大于10 μg/g的车用汽油(Ⅴ)标准(简称国Ⅴ标准)。汽油质量标准的不断升级,使炼油企业的汽油生产技术面临着越来越严峻的挑战[1]。

中国石化石油化工科学研究院(简称石科院)于2001年起成功开发了第一代、第二代及第三代催化裂化汽油选择性加氢脱硫技术(分别称作RSDS-Ⅰ技术、RSDS-Ⅱ技术、RSDS-Ⅲ技术),可分别满足炼油企业汽油质量升级到车用汽油(Ⅲ)、(Ⅳ)和(Ⅴ)标准的要求[2-5]。其中RSDS-Ⅲ技术对多种催化裂化汽油加氢脱硫生产满足车用汽油(Ⅴ)标准的汽油(简称国Ⅴ标准汽油)具有较好的适应性[6]。对于硫含量较高的原料,采用RSDS-Ⅲ技术将硫质量分数分别从600 μg/g和631 μg/g降低到7 μg/g和9 μg/g时,汽油RON损失分别为0.9、1.0个单位,抗爆指数损失分别为0.4、0.6个单位。工业应用结果显示:以中国石化青岛分公司MIP工艺汽油(硫质量分数为845 μg/g)为原料,当全馏分汽油产品硫质量分数降低到8 μg/g时,RON损失1.5个单位;以中国石化长岭分公司常规FCC工艺汽油(硫质量分数为304 μg/g,烯烃体积分数为34.8%)为原料,在全馏分汽油产品硫质量分数不大于10 μg/g、满足国Ⅴ标准的条件下,RON损失1.5个单位。上述结果表明,RSDS-Ⅲ技术具有较好的加氢脱硫选择性,在生产国Ⅴ标准汽油时辛烷值损失小。为了进一步降低由高硫和高烯烃含量的催化裂化汽油原料加氢脱硫生产国Ⅴ标准汽油时的RON损失,本研究提出溶剂抽提和选择性加氢脱硫组合的工艺技术(简称RCDS技术),针对高硫、高烯烃原料,考察溶剂抽提的脱硫效果及其与选择性加氢脱硫相结合的技术性能,以期在处理高硫含量、高烯烃含量催化裂化汽油原料生产国Ⅴ标准汽油时使RON损失更小。

1 RCDS技术的工艺路线

催化裂化汽油中烯烃、硫和芳烃含量随馏程的分布如图1所示。由图1[7]可见:随着沸点升高,各窄馏分的烯烃含量逐渐降低,而硫和芳烃含量逐渐增加;烯烃主要分布在沸点120 ℃以前的馏分中,硫和芳烃则在120 ℃以上的馏分中占比更多。催化裂化汽油选择性加氢脱硫过程的辛烷值损失主要由烯烃的加氢饱和引起,为了尽量减少烯烃加氢饱和,降低产品辛烷值损失,可以对催化裂化汽油不同馏分段采用不同方法进行脱硫。针对烯烃含量高的轻馏分汽油,其硫化物类型主要为硫醇性硫化物(简称硫醇硫)和噻吩类硫化物(简称噻吩硫),可以采用碱抽提、溶剂抽提的方法进行脱硫。碱抽提可以脱除轻馏分汽油中的硫醇硫,溶剂抽提可以通过抽提蒸馏的方法将噻吩硫和烯烃进行分离,把噻吩类硫化物富集在抽出油中,使抽余油的硫含量满足国Ⅴ标准要求,溶剂抽提过程由于不改变轻馏分汽油中烯烃的类型和含量,因而不会造成辛烷值损失。重馏分汽油的硫含量高、烯烃含量低,其硫化物主要是噻吩及其衍生物,宜采用加氢脱硫的方法进行脱硫。

图1 催化裂化汽油中硫、烯烃、芳烃含量随馏程的分布■—烯烃; ■—芳烃; ■—硫

针对催化裂化汽油硫化物和烯烃的分布规律和特点,提出溶剂抽提-选择性加氢脱硫相结合的工艺路线,其原则流程如图2所示。

图2 RCDS工艺流程示意

该工艺主要分为催化裂化汽油(FCCN)原料分馏、轻馏分汽油(LCN)碱抽提脱硫醇、轻馏分汽油溶剂抽提脱噻吩以及重馏分汽油(HCN)选择性加氢脱硫4部分。FCCN由稳定塔塔底抽出进入分馏塔单元,切割为轻、重2个馏分。LCN先进入碱抽提脱硫醇单元进行碱抽提脱硫醇,然后再进入溶剂抽提单元分离脱除噻吩硫。溶剂抽提单元的抽出油和来自分馏单元的HCN混合进入选择性加氢脱硫单元进行加氢脱硫,然后与低硫抽余油混合得到最终产品。

采用溶剂抽提-选择性加氢脱硫组合技术将全馏分催化裂化汽油进行切割时,将大部分烯烃切割进入LCN,由碱抽提和溶剂抽提进行脱硫,没有辛烷值损失;而硫含量高但烯烃含量低的HCN由选择性加氢脱硫单元处理,将大幅降低整个过程的辛烷值损失。

2 溶剂抽提单元工艺流程及技术效果

2.1 溶剂抽提单元工艺流程

切割后的LCN经过碱抽提脱硫醇处理后进入溶剂抽提单元。溶剂抽提单元包括抽提蒸馏、溶剂回收与再生2个部分,其工艺原则流程如图3所示。该单元的主产品为抽余油,副产品为抽出油,其中抽余油为低硫汽油调合组分,抽出油送选择性加氢脱硫单元进行加氢脱硫。

图3 溶剂抽提单元工艺原则流程

2.2 LCN溶剂抽提单元技术效果

LCN溶剂抽提脱硫的目的是将烯烃与硫化物分离,烯烃富集于抽余油中,硫富集于抽出油中,分离效果可以采用烯烃抽余率和硫抽出率来表征,计算公式如下:

烯烃抽余率=[1-(抽出油烯烃质量分数×抽出油收率)/抽提原料烯烃质量分数]×100%

硫抽出率=[1-(抽余油硫质量分数×抽余油收率)/抽提原料硫质量分数]×100%

以某LCN为原料进行溶剂抽提中型试验,抽提原料、抽余油及抽出油的流量和主要性质如表1所示。由表1可见:抽余油收率为91.7%,烯烃质量分数为42.6%,硫质量分数很低,为4.8 μg/g,且不含噻吩硫和二硫化物;抽出油收率为6.1%,烯烃质量分数为27.8%,硫质量分数很高,为2 150 μg/g,集中了LCN中的绝大部分硫化物和芳烃;抽提过程的烯烃抽余率达96.0%,硫抽出率达97%,抽提效果很好。

表1 溶剂抽提单元原料、抽余油及抽出油的流量和性质

3 RCDS技术与RSDS-Ⅲ技术的对比

为了考察RCDS的技术效果,分别以某2个炼油厂的催化裂化汽油(分别记为原料A和原料B)为原料对RCDS技术与RSDS-Ⅲ技术的效果进行对比。

3.1 以原料A为原料生产国Ⅴ标准汽油的效果对比

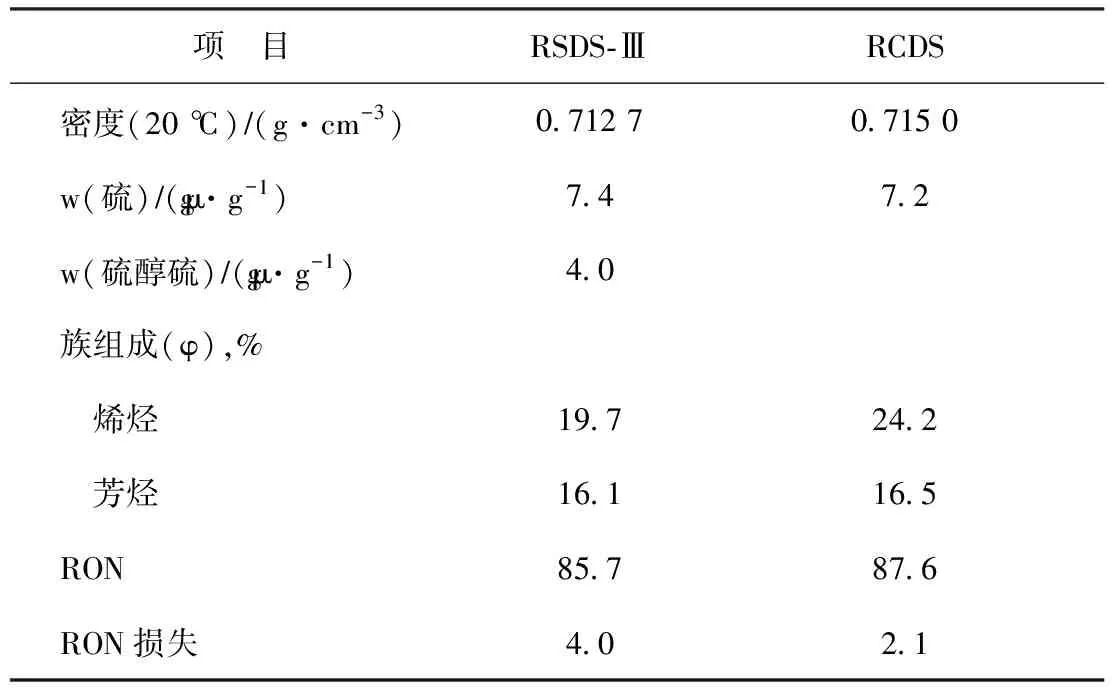

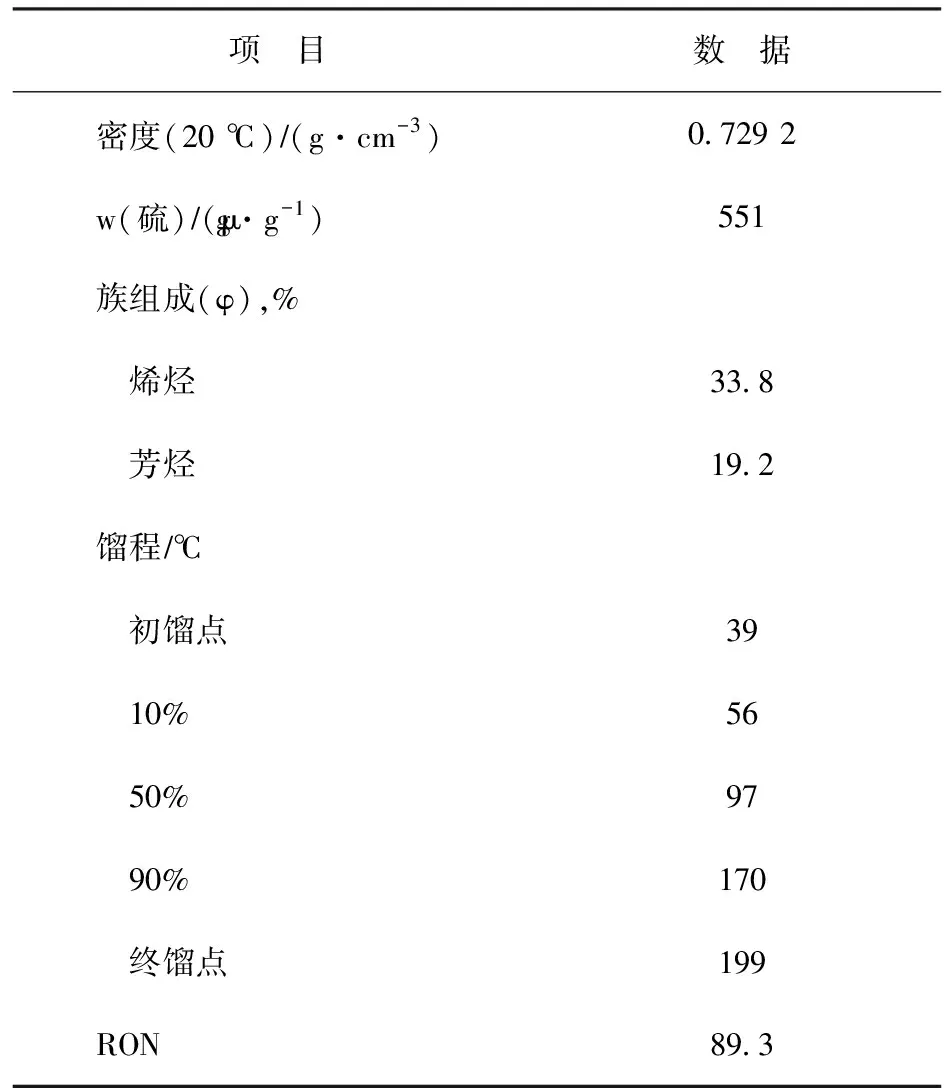

原料A的主要性质列于表2,分别采用RCDS技术和RSDS-Ⅲ技术生产国Ⅴ标准汽油时的产品性质列于表3。由表2可见,原料A的硫质量分数为1 035 μg/g,烯烃体积分数为32.4%,为典型的高硫、高烯烃催化裂化汽油,并且其芳烃含量较低,因而烯烃对辛烷值贡献较高。由表3可见,采用RSDS-Ⅲ处理原料A生产硫质量分数为7.4 μg/g的汽油时RON损失为4.0个单位,而采用RCDS处理原料A生产硫质量分数为7.2 μg/g的汽油时RON损失为2.1个单位,比采用RSDS-Ⅲ时少损失1.9个单位。可见,RCDS技术可以大幅提高催化裂化汽油脱硫的选择性,降低产品辛烷值损失。

表2 原料A的主要性质

表3 采用RCDS与RSDS-Ⅲ处理原料A的效果对比

3.2 以原料B为原料生产国Ⅴ标准汽油的效果对比

原料B的主要性质列于表4,分别采用RCDS技术和RSDS-Ⅲ技术生产国Ⅴ标准汽油时的产品性质列于表5。由表5可见,采用RSDS-Ⅲ处理原料B生产硫质量分数为6.0 μg/g的汽油时RON损失为2.6个单位,采用RCDS处理原料B生产硫质量分数为5.6 μg/g的汽油时RON损失为1.7个单位,比采用RSDS-Ⅲ时少损失0.9个单位。

表4 原料B的主要性质

表5 采用RCDS与RSDS-Ⅲ处理原料B的效果对比

4 RCDS技术的工业应用

4.1 RCDS技术工业应用标定结果

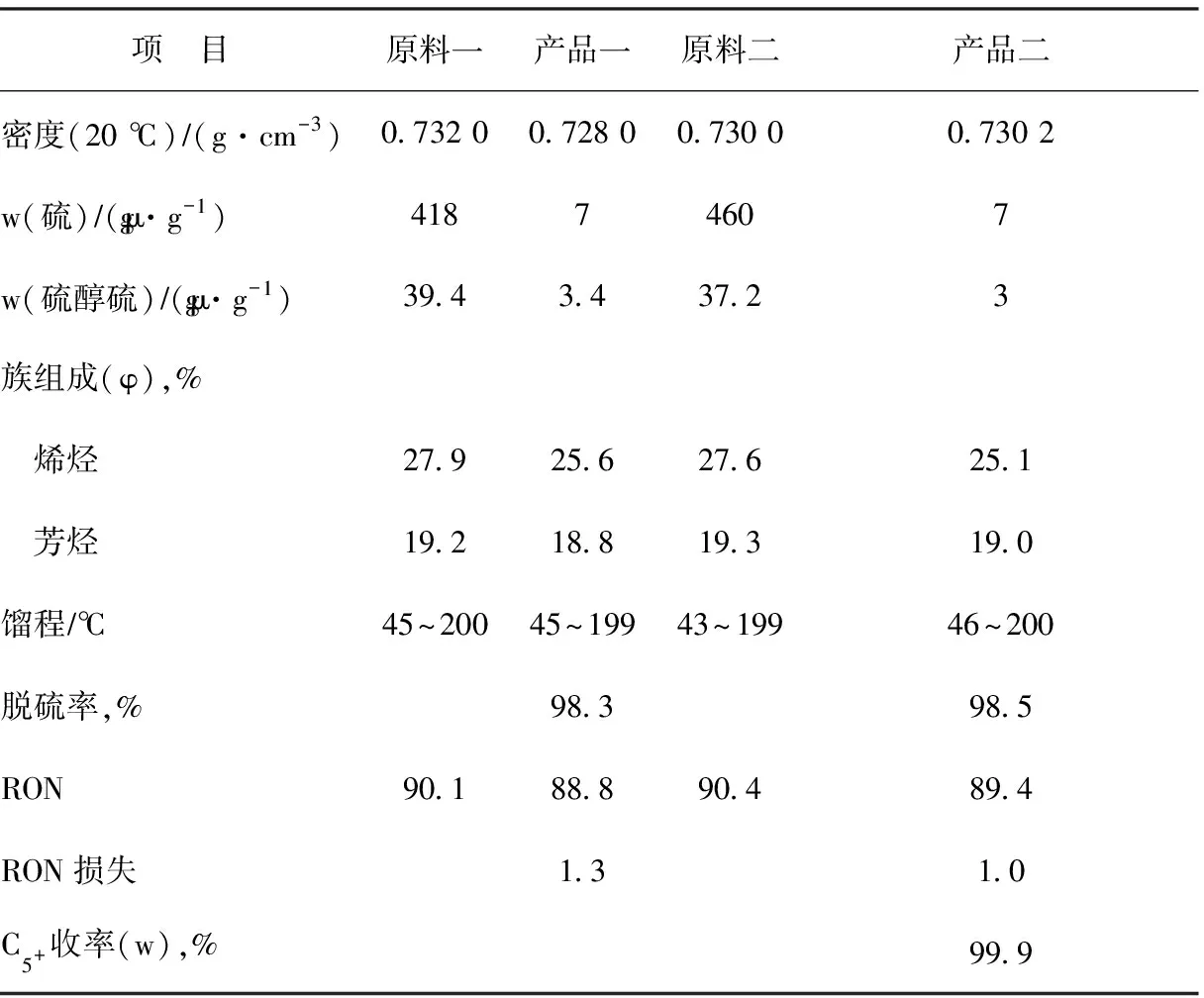

RCDS技术在中国石化清江石油化工有限责任公司(简称清江石化)0.30 Mt/a催化裂化汽油脱硫装置上首次工业应用。该装置生产国Ⅴ标准汽油的标定结果如表6所示。由表6可见,采用RCDS技术将清江石化催化裂化汽油硫质量分数从418~460 μg/g降低至7 μg/g时(脱硫率达到98.5~98.6%),产品RON损失仅为1.0~1.3个单位,装置汽油(C5+)收率高达99.9%。可见RCDS技术具有很好的脱硫选择性,在深度脱硫条件下辛烷值损失小,完全可以满足炼油企业生产国Ⅴ标准汽油的需要。

表6 清江石化RCDS技术标定结果

4.2 RCDS技术的长周期运转稳定性

图4为清江石化RCDS装置溶剂抽提单元从开工至今原料和产品硫含量的变化趋势。从图4可以看出,LCN经碱抽提脱硫醇后提供给溶剂抽提单元的LCN原料的硫质量分数在80~200 μg/g之间波动,经溶剂抽提脱硫后所得LCN产品的硫质量分数能够稳定在小于10 μg/g,装置连续运转近500天,产品质量稳定。

图4 溶剂抽提单元长周期运转情况■—LCN原料硫质量分数; ■—LCN产品硫质量分数

图5为RCDS装置的长周期运转情况。由图5可见,近500天的运转中,装置平稳运行,原料硫质量分数为300~450 μg/g,产品硫质量分数稳定在10 μg/g以下,达到国Ⅴ标准汽油产品质量要求。

图5 RCDS技术长周期运转情况■—FCCN原料硫质量分数; ■—全馏分产品硫质量分数

5 结 论

(1)开发了催化裂化汽油溶剂抽提-选择性加氢脱硫组合(RCDS)技术。中试结果表明,采用RCDS技术处理硫含量和烯烃含量高、芳烃含量低的催化裂化汽油生产国Ⅴ标准汽油时的RON损失比采用RSDS-Ⅲ技术时减少0.9~1.9个单位。

(2)工业应用结果表明,采用RCDS技术处理硫质量分数为418~460 μg/g、烯烃体积分数为27.6%~27.9%、芳烃体积分数为19.2%~19.3%的清江石化催化裂化汽油,当产品硫质量分数降低至7 μg/g时,汽油RON损失仅为1.0~1.3个单位,且装置汽油(C5+)收率高达99.9%。整个装置长周期运转稳定,可以满足生产国Ⅴ标准汽油的需要。