Si3N4/SiC/BT/硅橡胶复合材料的制备及介电性能研究

, ,,,,, ,

(1.武汉工程大学 材料科学与工程学院,湖北 武汉 430073; 2.湖北大学 功能材料绿色制备与应用教育部重点实验室,湖北 武汉 430062; 3.武汉理工大学 光纤传感技术国家工程实验室,湖北 武汉 430072;4.湖北宏钊建材有限责任公司,湖北 麻城 4383002; 5.江汉大学 化学与环境工程学院,湖北 武汉 430056)

高介电聚合物基复合材料具有更高的击穿强度和安全可靠性,以及质量轻、加工性能好等优点,因而是许多电力电子功率调节、脉冲技术等方面应用的理想材料,所制造的电子产品在微电子业中的应用极为广泛[1-3]。然而,大多数高介电聚合物基复合材料都对温度比较敏感,即温度稳定性不好,所以这种材料一般限制在相对较低的工作温度下,不能满足极端条件下日益增长的电力及储能应用方面的需求,如混合动力汽车、航空航天、电力电子、地下石油和天然气勘探等。

目前,国内外已经展开了对聚合物基导热材料的加工性能、导热性能以及高介电性能等方面的研究,许多企业和科研机构都对聚合物基金属类填料复合材料进行了研究并取得了很大的进展[1-3]。其中,常用的导热性金属填料主要有铜、银、铝和铁等。王亮亮等[4]以铝粉为填料来填充聚丙烯,当铝粉的填充量(体积分数)接近30%时,其复合材料的热导率达到最大,有3.58W/(m·K)。丁峰等[5]以铜粉、锡粉为填料来填充环氧树脂基体。研究结果表明,当填充体积分数小于10%时,复合材料热导率的增加趋势相对缓慢;当填充量大于30%时,以铜粉为填料的热导率大于以锡粉为填料的热导率。Manunya等[6]以不同形状的铜粉和镍粉作为填料,以环氧树脂和聚氯乙烯为基体制备导热复合材料,结果表明,填料的形状和空间分布等决定了复合材料的导热性能。Huang等[7]以纳米银颗粒为填料,以PVDF为基体,当纳米银颗粒占总体积的20%时,复合材料的热导率可以达到6.5W/(m·K),其介电常数也很高。Bjorneklett A等[8]将银粉作为导热填料制备了导热环氧胶粘剂,由于在胶粘剂中形成了银颗粒延长星聚集体,为导热提供了通路,其热导率很高。杨姗姗[9]主要研究了以玻璃化转变温度很高的PBI作为聚合物基体,以TiO2为填料,制备了PBI/TiO2介电复合膜材料。复合膜的热稳定性能良好,在450℃下热重测试中质量损失得很少。且在频率为1kHz、掺杂量为20%(质量分数)时,复合膜的介电常数达到20.5,并在全频率范围内,介电损耗保持在较低的水平。

林海波等[10]利用熔融模压的方法使石墨烯分散在PVDF树脂中,形成良好的功能网络结构;复合材料介电常数、介电损耗和热导率均随石墨烯含量的增加而增大。因此,对导热型高介电复合材料的需求越来越广泛,而这项研究也被越来越多的学者所重视[11-12]。

本文选用耐热性能好的硅橡胶、热导率高的氮化硅和碳化硅为一组填料,对加入填料后的复合材料进行各项性能测试。为了进一步提高导热复合材料的介电性能,又填充钛酸钡陶瓷,提高导热聚合物材料的介电性能,制备耐热性能良好的高介电、低损耗导热聚合物基复合材料。

1 实验部分

1.1 主要原料

主要原料及其制造公司如下:硅橡胶(PDMS),9030 A及B组分,密度为1.3,深圳市红叶杰科技有限公司;氮化硅(α-Si3N4),99.9%,密度为3.44,上海阿拉丁生化科技股份有限公司;碳化硅(SiC),密度为3.2,青州捷峰研磨材料有限公司;无水乙醇(C2H6O),AR,国药集团化学试剂有限公司;钛酸钡(BaTiO3),BT-301,密度为5.85,上海典扬实业有限公司。

1.2 主要设备及仪器

主要设备及仪器如下:电子天平,FA2004,上海舜宇恒平科学仪器有限公司;电热鼓风干燥箱,WGL-658,天津市泰斯特仪器有限公司;精密宽频LCR表,Agilent E4980A,美国安捷伦科技有限公司;电压击穿实验仪,DDJ,北京冠测实验仪器有限公司;热导率测定仪,TC-II,上海复旦天欣科教仪器有限公司。

1.3 样品制备

1.3.1 不同比例的SiC/Si3N4/硅橡胶复合材料的制备

首先,设定填料占总体积(1mL)的5%,故硅橡胶基体为0.95mL,由于硅橡胶是按照质量1∶1的液体双胶,因此,硅橡胶A/B分别称取0.617 5g。 按照不同体积比(氮化硅/碳化硅体积比分别为1∶9、2∶8、3∶7、4∶6、5∶5、6∶4、7∶3、8∶2、9∶1)分别准确称取一定量的氮化硅和碳化硅。均放入研钵研磨8min后,加入到液体硅橡胶中混合均匀,搅拌30min左右,然后将其涂抹在特定的模具上铺平,控制其厚度在0.3mm,将涂抹好的样品放入干燥箱中,控制温度为45℃,恒温5h以上,得到复合材料。

1.3.2 不同体积分数的SiC/Si3N4填充硅橡胶复合材料的制备

按照上述实验结果,选择一组高介电常数和低介电损耗的SiC/Si3N4,称取样品,其中填料占总体积的5%,同理,根据以上步骤,制备按照特定比例的填料占复合材料的体积比分别为10%、15%、20%、25%和一组纯硅橡胶(不含填料)的复合材料。

1.3.3 Si3N4/SiC/BT/硅橡胶高介电复合材料

在前面实验的基础上,添加钛酸钡陶瓷,改善其介电性能。由前面的实验可知,在介电损耗都比较小的情况下,当SiC/Si3N4=7∶3,且填料占总体积分数的15%时,复合材料的介电常数高达9;在同样的条件下,依照上述步骤加入钛酸钡,制备钛酸钡体积分数依次为0%、5%、10%、15%、20%、25%和30%的复合材料。

1.4 性能测试

1.4.1 介电性能测试

样品固化好后,从干燥箱中取出样品,擦净样品上下表面,并在样品表面选取平整度相对较好的一块圆片,测量其厚度大约3~4次,上下面涂银,并放入干燥箱中干燥。一段时间后,样品用美国安捷伦科技有限公司的精密宽频LCR表测试其不同频率下的介电损耗和电容C,测试频率为40~2×106Hz,测试温度为25℃左右。由公式(1)可得复合材料的相对介电常数ε。

ε=Cd/ε0A

(1)

式中,C为电容,F;d为式样厚度,m;A为试样表面积,m2;ε0为真空介电常数,ε0=8.854 187 817×10-12F/m。

1.4.2 击穿强度测试

样品固化好后,擦净样品上下表面,在样品中选取表面平整、均匀、无裂纹、无气泡的样品,测量其厚度3~4次,用北京冠测实验仪器有限公司生产的介电击穿实验仪测试其介电击穿强度。

1.4.3 热导率测试

等样品从干燥箱中干燥固化好后,将样品擦净,选取表面平整、均匀、无裂纹、无气泡的样品,放在上海复旦天欣科教仪器有限公司的TC-II热导率测定仪上测试其热导率。样品测试均在室温下,每个样品至少测试3次,求得的平均值即为样品的热导率值。

2 结果与讨论

2.1 介电性能分析

不同体积比的Si3N4、SiC与PDMS复合材料的介电常数和介电损耗随频率变化的关系见图1和图2。从图1可以看出,随着频率不断增加,复合材料的介电常数会随频率增加而下降,表现出其轻微的频率依赖性。从图1中还可以看出,当填充了氮化硅和碳化硅之后,复合材料的介电常数明显增大;而且随着Si3N4、SiC之比从1∶9到增大到9∶1时,复合材料的介电常数先增大后减小,当Si3N4∶SiC=3∶7时,复合材料的介电常数达到最大(为 4.9),在频率为100Hz时,相比纯硅橡胶增加了2倍。这是因为当填料比例增加到一定程度时,2种导热粒子相互靠近,但不接触,相当于在体系中形成了无数个小型电容器,从而大大提高了复合材料的介电常数。从图2中可以看出,随着频率的增加,复合材料的介电损耗也基本呈下降趋势,但是当频率继续增大时,介电损耗保持稳定。综合图1和2的结果可知,加入了氮化硅和碳化硅之后,与纯硅橡胶(不加填料)相比,其复合材料的介电损耗明显下降,但是介电损耗基本上都很小,当频率为100kHz时,介电损耗基本上小于0.01。

图1 填料间不同比例的复合材料的介电常数随频率的变化

图2 填料间不同比例的复合材料的介电损耗随频率的变化

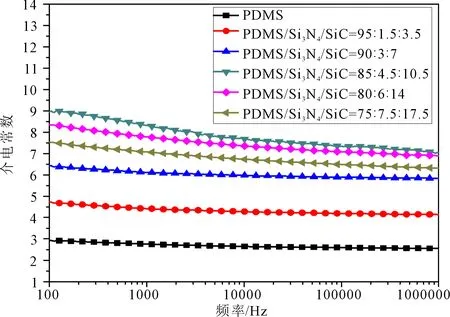

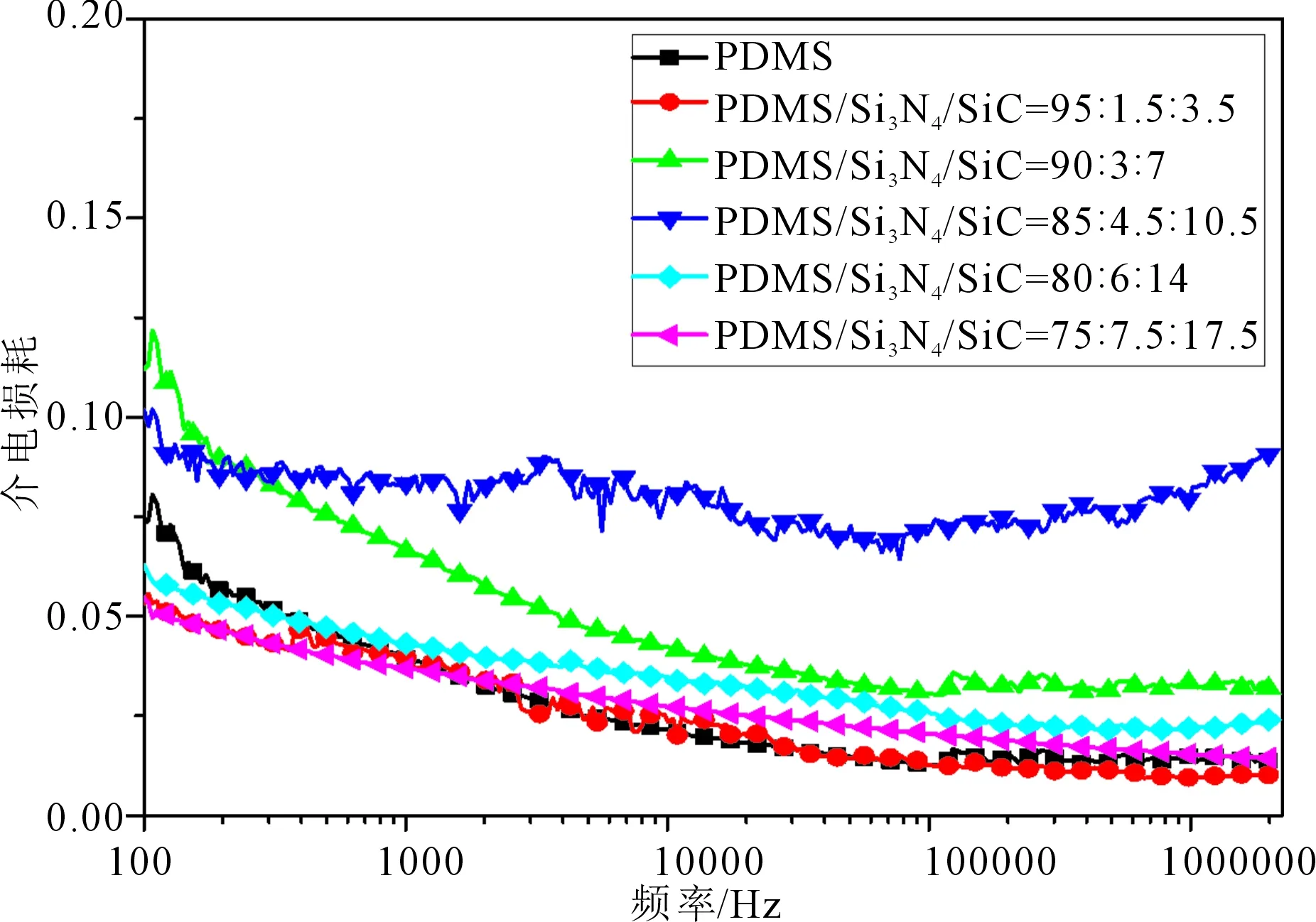

当保持Si3N4∶SiC的体积比为3∶7时,不同体积分数的填料填充的复合材料介电常数和介电损耗随频率变化的关系见图3和图4。从图3可以看出,随着频率的增加,介电常数也随之不断减小;相比纯硅橡胶,添加氮化硅和碳化硅填料之后,复合材料的介电常数明显增大;并且随着填料占总体积的体积分数从5%到25%增大时,Si3N4/SiC/PDMS复合材料的介电常数先增大到一定值后开始减小,当填料体积分数为15%时,其介电常数达到最大值,大约是纯硅橡胶(不加填料)的3~4倍,达到了9。从图4可以看出介电损耗对频率的依赖性。当加入填料之后,与纯硅橡胶(不加填料)相比,其复合材料的介电损耗基本上都增大,但是用氮化硅和碳化硅填充硅橡胶复合材料的介电常数基本上都很小,在0.07以下。

图3 不同体积分数填料填充复合材料的介电常数-频率

图4 不同体积分数填料填充复合材料的介电损耗-频率

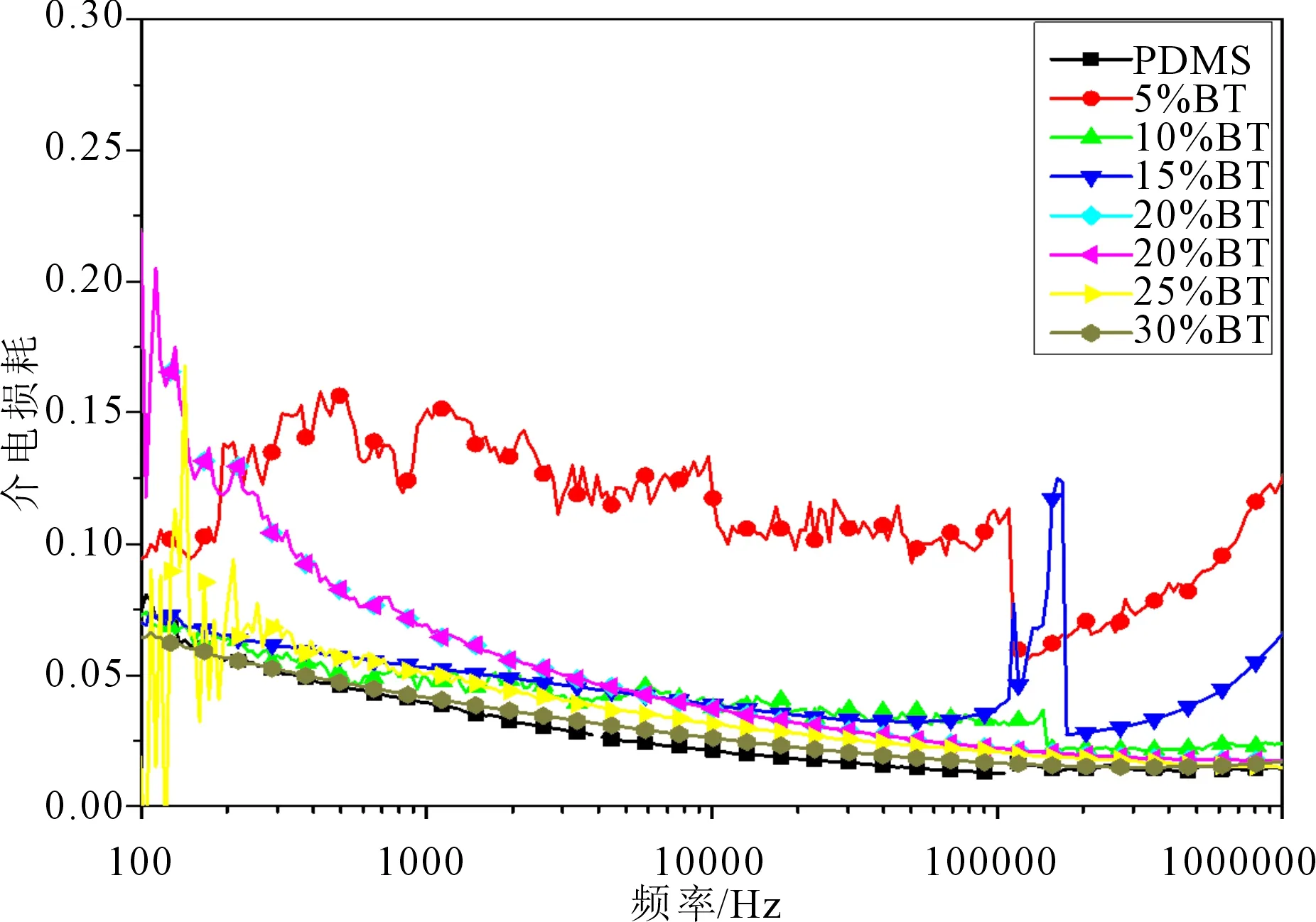

不同含量的BT填充复合材料的介电常数和介电损耗随频率变化的关系见图5和图6。

图5 不同含量BT填充PDMS/Si3N4/SiC复合材料中介电常数与频率

图6 不同含量BT填充PDMS/Si3N4/SiC复合材料中介电损耗与频率

从图5中可以看出,随着频率的增加,介电常数随之减小,总体变化不大;在其他条件不变的情况下,即Si3N4/SiC=3/7、且氮化硅和碳化硅占总体积的15%,添加了钛酸钡陶瓷,复合材料的介电常数显著增大,当BT含量为总体积的30%时,复合材料的介电常数高达17,比纯基体材料增大了7~8倍。因为复合材料的介电常数是由填料和基体共同决定的,而钛酸钡陶瓷的介电常数比其他材料都要高得多,加入钛酸钡后使介电常数增大。从图6可以看出,当没加入钛酸钡时,复合材料的介电损耗还很小,最大只有0.07;而当加入了钛酸钡之后,介电损耗明显增大,这是因为钛酸钡的介电损耗相对要高一些,复合材料的介电损耗由钛酸钡和界面连接情况来决定,随着钛酸钡的体积分数的增加,复合材料的界面极化损耗都会增加,导致介电损耗明显增大。

2.2 击穿强度分析

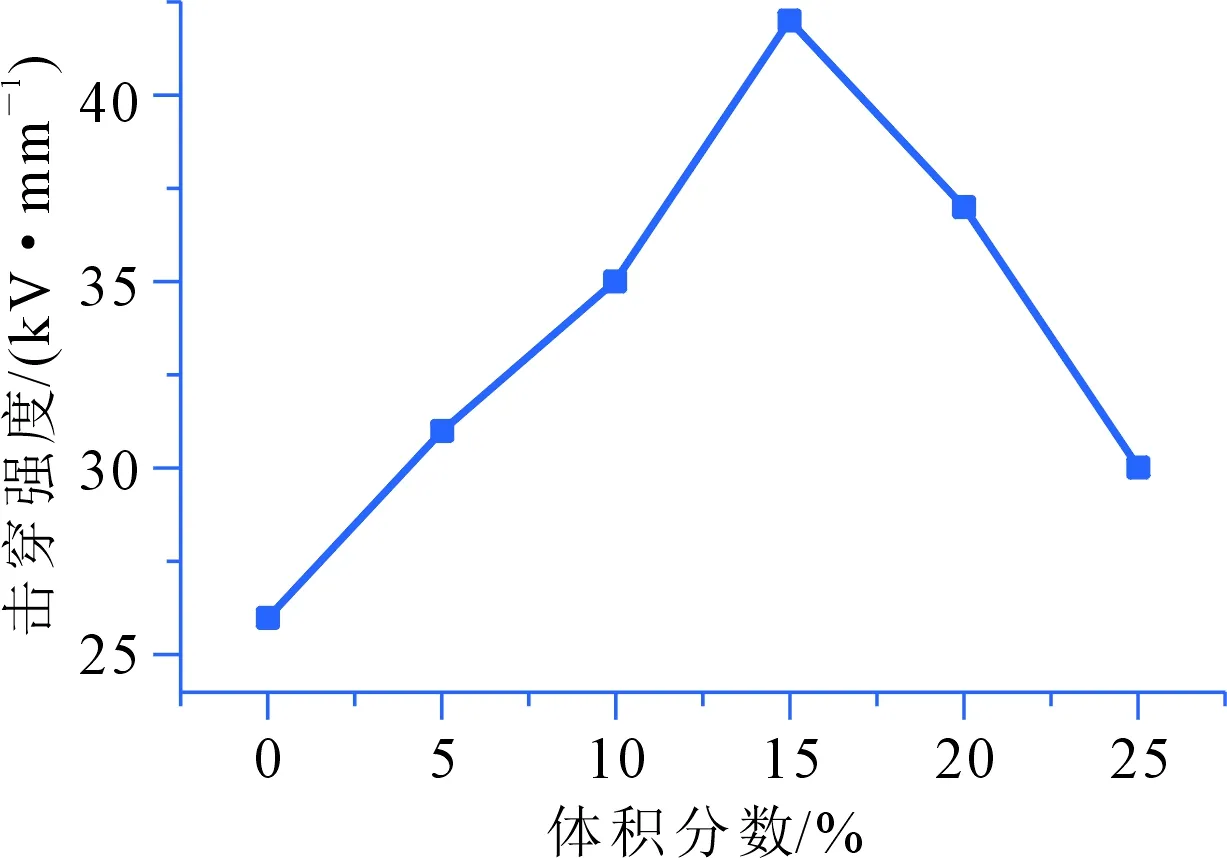

当填料中Si3N4∶SiC=3∶7(体积比)时,不同体积分数的填料填充的复合材料的击穿强度与体积分数的关系见图7。

图7 不同体积分数填料(Si3N4∶SiC=3∶7)填充复合材料的击穿强度

从图7可以看出,当加入了导热填料氮化硅和碳化硅之后,击穿强度显著增大;随着填料体积分数的增大,击穿强度先增大后减小,当填料的体积分数为15%时,击穿强度达到最大,这时,由于介电常数达到最大,所以复合材料的储能密度也达到最大。

图8为当Si3N4∶SiC=3∶7,且氮化硅和碳化硅占总体积的15%时,不同含量的BT填充复合材料对于击穿强度的影响关系图。从图中可以看出,复合材料的击穿强度随着BT含量的增加而减小,这是因为BT本身的击穿强度相对较小,加入钛酸钡之后,钛酸钡会和基体之间形成界面,这些界面之间形成通道,在外加电场下,电荷优先选择从界面中通过,使击穿强度降低。随着击穿强度的减小,在BT含量达到30%时,介电常数达到最大,所以虽然最大储能密度有所降低,但是降低得并不多。

图8 不同含量的BT填充PDMS/Si3N4/SiC复合材料的击穿强度

2.3 导热性能分析

在对材料导热性能的分析中,我们以Si3N4∶SiC=3∶7作为固定配比,然后改变填料的体积分数,制得一系列复合材料并观察其导热率变化,后又以氮化硅和碳化硅占总体积的15%为固定配比,改变BT的体积分数制得一系列复合材料,观察并分析BT对材料导热性能的影响。

图9表示的是当填料中Si3N4∶SiC=3∶7(体积比)时,不同体积分数的填料填充的复合材料的热导率与体积分数的关系。从图中可以看出,与纯硅橡胶材料相比,填充了氮化硅和碳化硅导热填料之后,复合材料的热导率明显增大,随着填料的填充量的增加,复合材料的热导率随之增大。

图9 不同体积分数填料(Si3N4∶SiC=3∶7)填充复合材料的热导率

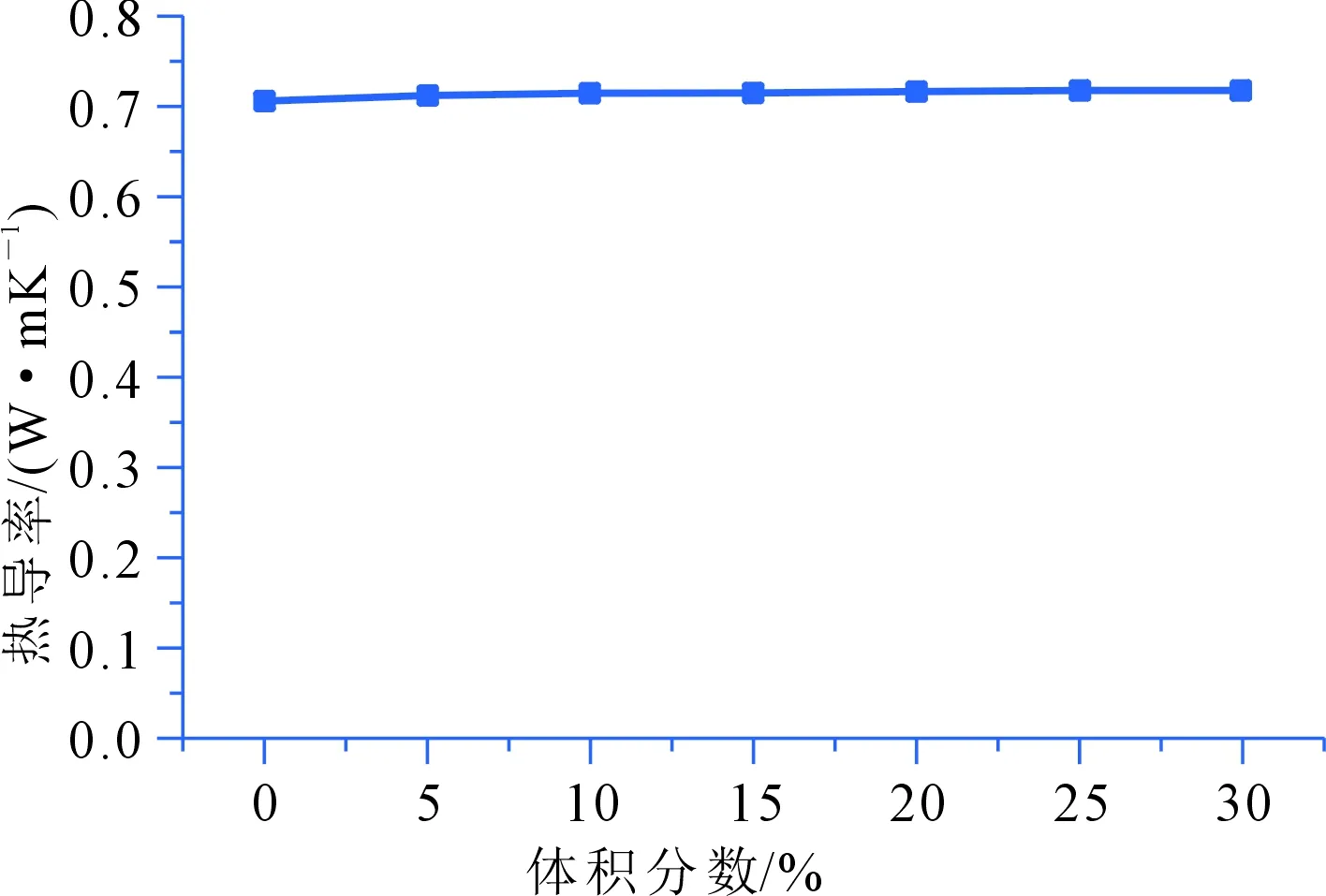

当Si3N4∶SiC=3∶7,且氮化硅和碳化硅占总体积的15%时,不同含量的BT填充复合材料对于热导率的影响见图10。从图中可以看出,在加入钛酸钡陶瓷之后,复合材料的热导率略微有所增加,但总体变化不大,这是因为钛酸钡本身的热导率并不大,加入后并不能增大复合材料的热导率。

图10 不同含量的BT填充PDMS/Si3N4/SiC复合材料的热导率

3 结语

本实验通过使用不同比例的SiC和Si3N4,及固定配比下不同体积分数两相填料填充硅橡胶制备出系列复合材料,由测试结果可以得出,上述两相填料以Si3N4∶SiC=3∶7且填料的体积分数为15%时,材料的介电性能高达9,使其介电损耗保持在0.05左右,击穿强度达到最大时有42kV/mm,热导率也达到了0.7W/(m·K)。在加入BT且占复合材料体积的30%时,材料介电常数提高约2倍,达到17,介电损耗仍保持在0.07,击穿强度也有25kV/mm,热导率达到了0.72W/(m·K)。因此,加入BT可以更好地改善材料的介电性能。所以可以得出,在硅橡胶中加入一定比例的SiC、Si3N4及BT,可以制得导热性能、介电性能良好的复合材料,且应用广泛。