聚丙烯装置丙烯净化工序设备布置及配管设计

(中国五环工程有限公司,武汉 湖北 430223)

UNIPOL工艺采用气相流化床催化生产聚丙烯,是目前应用最广泛的聚丙烯工业化工艺。原料丙烯中携带的硫(COS、H2S等)、H2O、As、P、CO、CH4和不饱和烃等杂质会严重影响催化剂和助催化剂的活性和选择性,因此,必须在丙烯聚合反应前设置净化单元,降低杂质的含量[1]。

吸附是多孔固体表面选择性吸着气体和液体的物理现象,是一种常见的传质分离方法[2]。吸附剂吸附饱和后可采用降压或高温再生后重复使用,两个吸附床层交替进行吸附-再生循环可实现连续吸附分离操作。

丙烯净化通常采用多台立式固定床设备装填多种固体吸附剂和催化剂,直接吸附杂质或者将杂质催化反应成易于分离的物质,达到逐步、逐级脱除原料丙烯中多种杂质的目的。

本文通过某UNIPOL工艺聚丙烯项目工程实例,在实现工艺性能、满足安全生产、方便安装操作检修要求的前提下,总结了丙烯净化工序立式固定床设备组布置和并联设备多操作工况配管设计的要点和经验,为类似项目的设计提供参考。

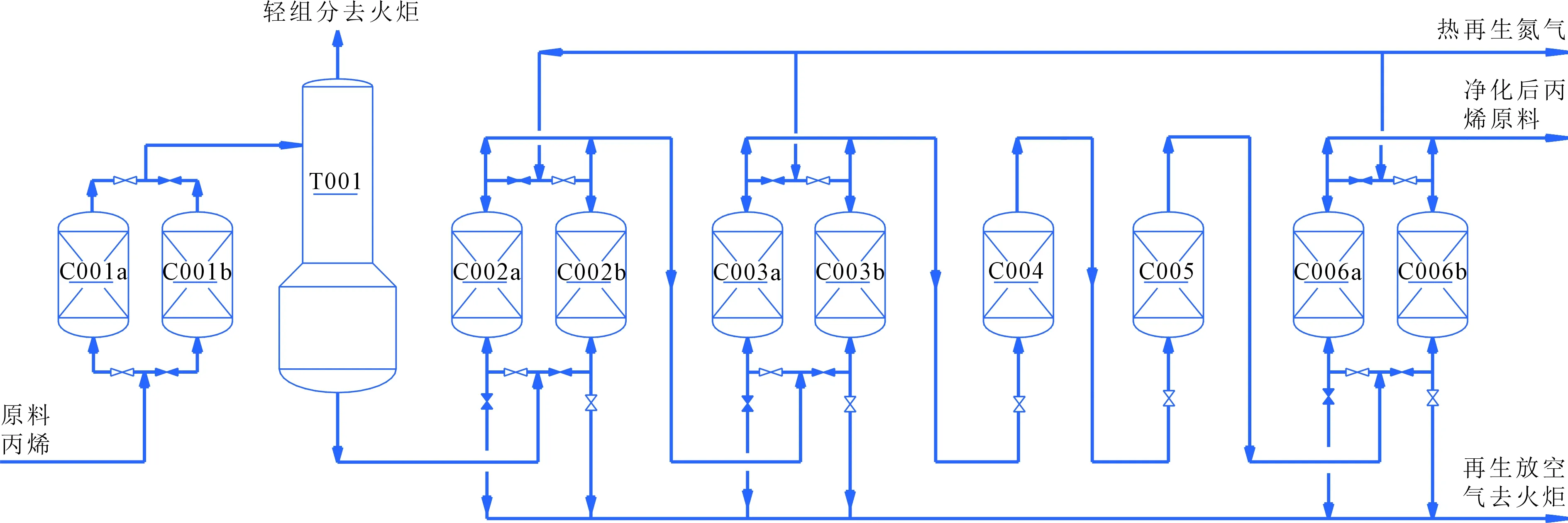

1 工艺流程

本项目丙烯净化工艺流程见图1,脱气塔为板式塔,精馏出塔顶的轻组分杂质排入火炬。其余净化设备均为立式固定床设备。固碱罐、一级干燥罐、脱硫罐、二级干燥罐均为2台并联。固碱罐中的NaOH固体吸水后不可再生,一台设备更换新碱时,另一台需正常工作以保证净化系统连续正常运行。一、二级干燥罐装填高效吸水剂,吸附穿透时间为15d,脱硫罐内脱硫吸附剂穿透时间为30d。当一台罐内吸附剂吸附饱和、失去净化能力后,通过阀门将此设备隔离出净化系统,并联的另一台进入正常操作状态。对隔离的床层进行降压退料后通入高温氮气再生,吸附剂在高温、低压环境中释放吸附的杂质恢复吸附能力。双床交替进行吸附-再生循环,以保证整个净化系统连续稳定运行。在泄压退料阶段,罐内液态丙烯气化会出现-70℃低温工况。吸附剂设计使用寿命为3~5年。

图1 UNIPOL工艺丙烯净化流程注:C001a/b-固碱罐;T001-脱气塔;C002a/b-一级干燥罐;C003a/b-脱硫罐;C004-脱砷罐;C005-脱MAP罐;C006a/b-二级干燥罐

2 设备布置

2.1 设备布置原则

2.2 设备布置方案

本文介绍两种典型丙烯净化设备布置方案。

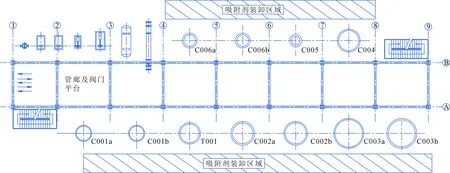

设备平面布置方案A见图2。丙烯净化界区中间设置一条东西向管廊,管廊西侧与主管廊相连,管廊顶层设置平台放置设备顶部管线阀组。设备露天布置,按照流程顺序呈U形分布在管廊两侧:固碱罐C001a/b、脱气塔T001、一级干燥罐C002a/b和脱硫罐C003a/b布置在管廊南侧地面上;脱砷罐C004、脱MAP罐C005、二级干燥罐C006 a/b及其他设备布置在管廊北侧。各排设备中心线对齐,设备外围设置重载地坪作为吸附剂装卸区域。各个设备人孔处设置平台,以方便装卸吸附剂。

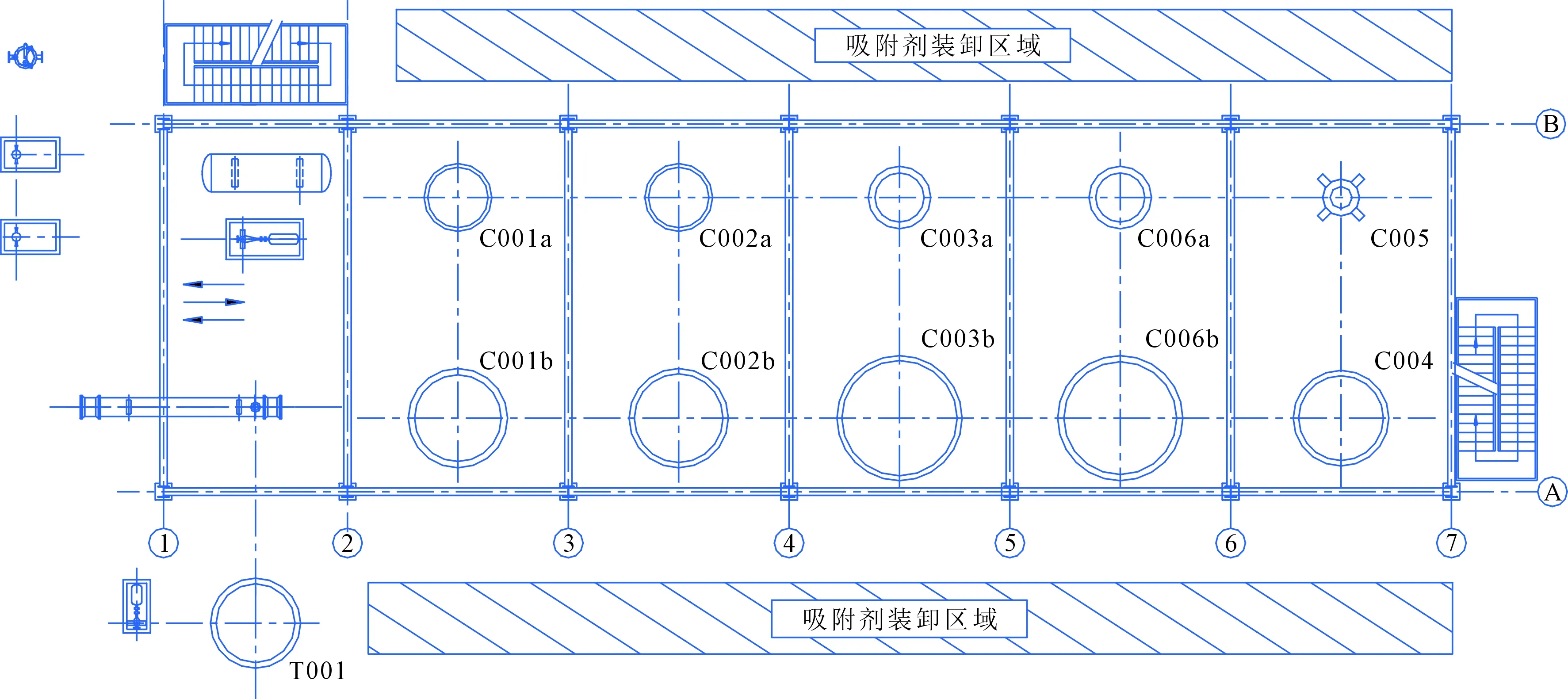

图3为设备平面布置方案B。立式固定床设备中心对齐,分两排布置在框架内地面上,脱MAP罐C005支耳支撑在框架楼面上。一级干燥罐C002a/b、脱硫罐C003a/b和脱砷罐C004布置在框架南侧;固碱罐C001a/b、二级干燥罐C006a/b、脱MAP罐C005布置在框架北侧。调整各设备裙座或支耳高度,使得各设备顶部人孔高度接近,以方便从框架顶层平台进行吸附剂装填。底部人孔平台朝向框架外,方便卸载吸附剂。脱气塔T001布置在框架外西南处,与一级干燥罐C002a东西方向错开,留出吸附剂的装卸区域。塔配管区朝向框架,其他设备布置在框架下和框架外,框架中部楼面下吊设的管廊与主管廊相接。

对比丙烯净化工序设备平面布置方案A与方案B,在满足工艺要求、操作检修、建筑安装费用、占地面积、外观等方面的结果见表1。

图2 丙烯净化工序设备平面布置方案A注:C001a/b-固碱罐;T001-脱气塔;C002a/b-一级干燥罐;C003a/b-脱硫罐;C004-脱砷罐;C005-脱MAP罐;C006a/b-二级干燥罐

图3 丙烯净化工序设备平面布置方案B注:C001a/b-固碱罐;T001-脱气塔;C002a/b-一级干燥罐;C003a/b-脱硫罐;C004-脱砷罐;C005-脱MAP罐;C006a/b-二级干燥罐

表1 丙烯净化工序设备平面布置方案比较

方案A的设备均布置在空旷处,设备吊装方便,管廊跨度小,土建成本低,但是设备靠近管廊两侧布置,占地面积较大,设备平台高度不一致,不便巡检。方案B主要设备布置在一个框架内,增加了设备吊装难度,土建成本提高,但框架顶部平台方便阀门操作和巡检,外观紧凑整齐,是一种较优的布置方案。

3 配管设计

3.1 设计实例

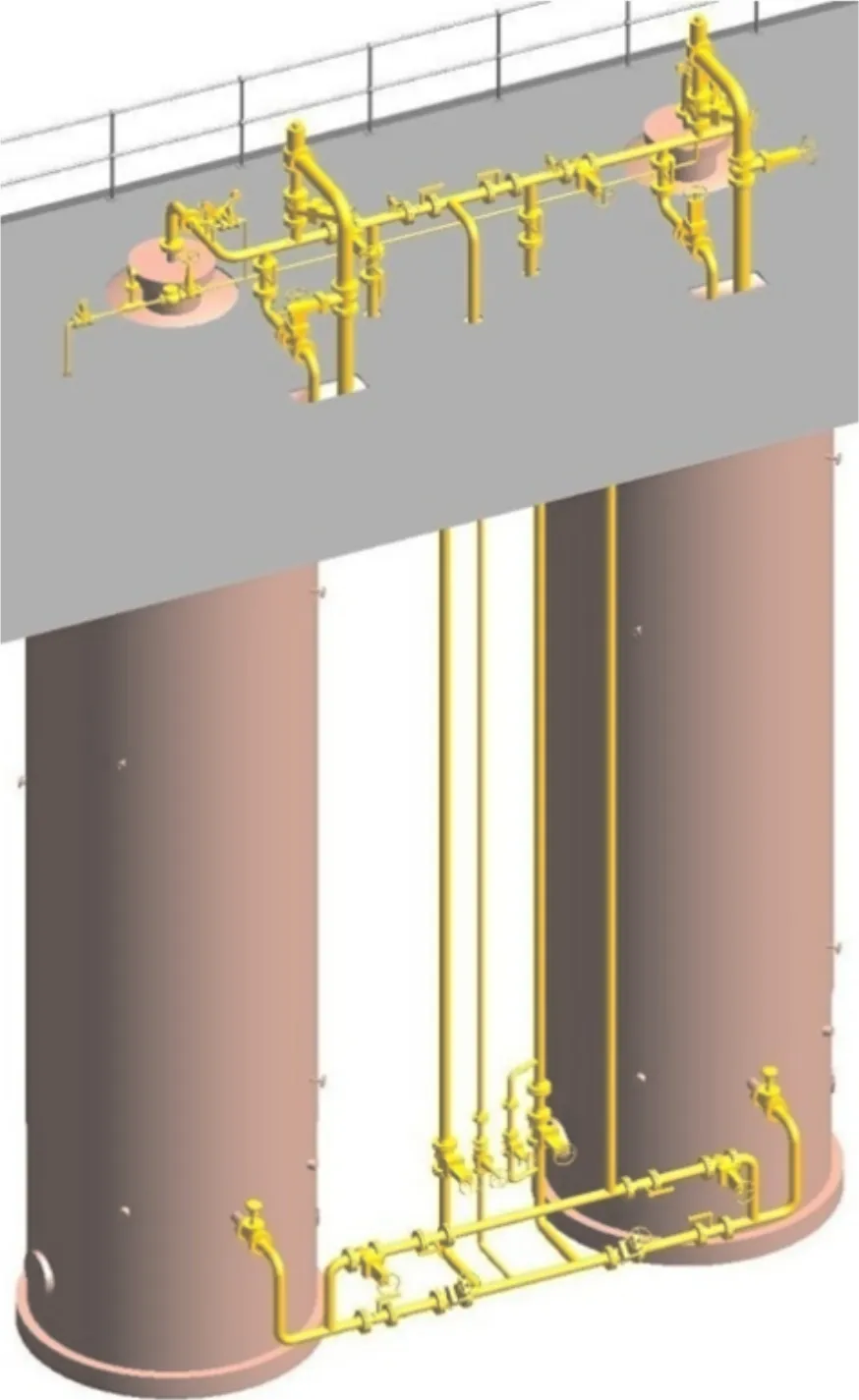

以一级干燥罐为例,介绍高、低温压交变工况并联设备的配管设计。一级干燥罐有3种设计工况:①90℃和2.9MPa(g)的正常吸附工况;②-46℃和0.93MPa(g)的降压放空工况;③340℃和0.931MPa(g)的高温再生工况。每台吸附床15d要进行1次吸附-降压-再生循环操作。与设备管口相连的管线也同步经历常温高压-低温低压-高温低压交变工况。一级干燥罐相连管道的配管设计见图4。丙烯是易燃易爆危化品,管线间设置多个阀门防止内漏发生危险。从图中可以看出,与设备顶部和底部管口相连管道在与管口垂直的平面上做成“π”形,以增加柔性,满足循环“热胀冷缩”的应力需要。管道尽量短,且通过“步步高”或“步步低”的走向避免了产生难以封闭、排入火炬的低点。阀门集中布置在并联设备中间,阀杆位于距地面或平台500~1 700mm之间,方便操作。罐顶人孔上方管道设置可拆法兰,方便打开人孔和装卸吸附剂。

图4 一级干燥罐配管设计

3.2 设计要点

根据介质特性和高、低温压交变工况并联设备的操作特点,配管应满足以下要求:①管道集中布置在设备一侧,避开吸附剂装卸区域;②管道走向有足够柔性,进行多工况应力计算分析,避免冷热相连的管线应力超标以及对并联设备造成损坏;③阀门分别在罐顶平台和罐底集中布置,方便操作和检修,满足手动准确控制温度和压力要求;④丙烯管道避免产生难以排净的袋型和盲端。

4 结语

(1)根据工艺和操作要求、介质属性和设备特点,成组立式固定床设备可布置在管廊两侧或框架内,设备附近设置装卸区域,人孔朝向装卸区并设置平台,方便床层的装卸。

(2)并联设备相连管线上的阀组应分别集中布置在设备顶部和底部,以便于操作。

(3)高低温工况频繁交变出现的并联管道应有足够的柔性,同时满足热态管线和设备管口、冷态管道和设备管口的应力要求,确保整个管系和设备的安全稳定运行。