对水煤浆气化掺烧石油焦比例的研究

(宁波中金石化有限公司,浙江 镇海 315203)

近几年,随着环保压力增大,如何实现石油焦高效清洁利用也是各企业当前的重大攻关项目,金陵石化自2005年开始在水煤浆中掺烧一定比例的石油焦,以此来实现清洁利用,随后相关企业也逐渐向气化炉原料中添加石油焦,齐鲁石化和安庆石化分别于2008年、2012年开始掺烧石油焦。

2015年,宁波中金气化装置(以下简称本装置)在运行一段时间后也逐步掺烧石油焦,本装置采用具有国内自主知识产权的多喷嘴对置式水煤浆加压气化技术,气化炉操作压力1.5MPa(g),投煤(焦)量850t/d。作为国内运行压力最低、首次掺烧石油焦的多喷嘴气化炉,在装置运行的过程中出现了碳转化率低的现象,即使在使用全煤的工况下,碳转化率也很难达到大于98%的行业平均水平,本装置全煤工况下碳转化率在95%~97%之间。在掺烧的过程中,特别是石油焦的掺烧比例大于40%后,气化炉的炉壁温度多次出现超温现象,而且系统的水质难以控制,对气化炉的长周期运行产生了严重影响。因此,如何科学、有效地掺烧石油焦成为本装置亟待解决的问题。

1 碳转化率低的因素分析

1.1 掺烧比例对碳转化率的影响

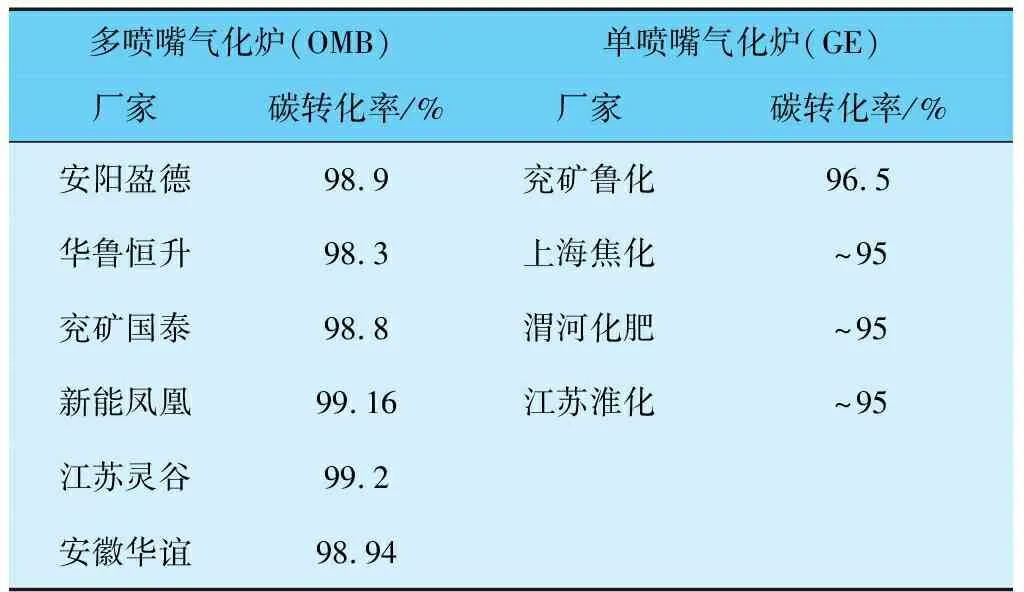

碳转化率是指水煤气中的碳元素含量与入炉碳元素含量的比值。作为衡量气化反应深度的一个指标,碳转化率高,能证明气化反应深度高,气量多,气化炉运行经济;反之,气化炉运行不经济。从已运行的多喷嘴气化炉工业装置来看,碳转化率基本大于98.5%,而GE气化炉相对低一些,处于95%~96%(见表1)。本装置在运行初期发生了气体组分异常的事件,在全煤的工况下CO2较同类型装置多出3%,碳转化率也很难达到已运行工业装置的水平(见表1)。在CH4400mg/m3时,取样分析圆球状渣中残炭5%,同6.5MPa气化炉相比略有差别。在掺烧石油焦后系统运行异常更加显著,几乎未发现圆球渣,且水煤气的发气量也比应发气量低15%。

表1 不同装置碳转化率

在烟煤与石油焦比例为7∶3以及全煤工况下,碳转化率计算时可出现异常。

1.1.1 煤与石油焦比例为7∶3工况下碳转化率

水煤气中碳元素含量:

F1×A1×(A3+A4)/22.4

130 000×0.476×(0.489+0.148)/22.4

=1 759kmol

入炉煤浆碳元素含量:

(F2×ρ1×C1×1 000×A5)/12

(44.4×1 177×0.605×0.778 4)/12

=2 051kmol

碳转化率=水煤气中碳元素含量/入炉煤浆碳元素含量=1759/2051=85.8%

1.1.2 全煤工况碳转化率

水煤气中碳元素含量:

F1×A1×(A3+A4)/22.4

=127 000×0.45×(0.439 5+0.193)/22.4

=1 614kmol

入炉煤浆碳元素含量:

(F2×ρ1×C1×1 000×A5)/12

(40.4×1 200×0.581×0.71)/12=1 666kmol

碳转化率=水煤气中碳元素含量/入炉煤浆碳元素含量=1 614/1 666=96.9%

式中,F1为水洗塔出口水煤气流量,Nm3/h;A1为干基水煤气含量,%;A3为干基水煤气中CO含量,%;A4为干基水煤气中CO2含量,%;A5为煤浆中碳元素含量,%;F2为入炉水煤浆流量,m3/h;ρ1为入炉水煤浆密度,kg/m3;C1为入炉水煤浆浓度,%(w)。

通过计算发现,在烟煤与石油焦的比例为7∶3的工况下碳转化率仅为85.7%,即使在全煤工况下也仅仅为96.8%,与GE水煤浆气化炉接近。通过碳转化率发现,随着石油焦掺烧比例的提高,碳转化率呈下降趋势,因此,在掺烧石油焦的比例上应加强管理,严格控制石油焦的掺烧比例。金陵石化(操作压力4.0MPa(g))在掺烧石油焦后碳转化率也呈现下降趋势(见表2)。

表2 金陵石化不同掺烧比例下的碳转化率

当石油焦掺烧比例达到40%时,碳转化率仅为79.54%,掺烧石油焦后,碳转化率低的主要原因为气化过程中比表面积越大,气化原料与气化剂接触的机会越大,从而加快气化反应速率,掺烧石油焦后比表面积小是碳转化率低的原因之一。再者,石油焦的石墨化程度高,石墨化程度越高,碳的有序化程度就越高,碳原子的反应活性差。因此,石油焦的石墨化程度较高是气化反应速率慢、碳转化率低的另外一个重要原因[1]。

由此可见,不论是低压气化还是高压气化,在掺烧石油焦后碳转化率低是普遍现象,同时笔者还发现,掺烧高比例石油焦后,随着掺烧比例的提高,低压气化炉运行的经济性越差,通过表2看出,在石油的掺烧比例大于40%后,气化炉运行的经济性和掺烧30%的经济性形成明显差别。表3是在烟煤∶石油焦为7∶3的工况下,产115 000Nm3水煤气所需煤浆为37m3,略低于全煤工况。但是在烟煤∶石油焦为6∶4的工况下,所需煤浆为39.6m3。同样的发气量,掺烧高比例石油焦的工况下反而需要更多的煤浆,造成了较大的资源浪费。

通过将6∶4工况下的煤浆浓度折算为58%,所需煤浆流量为40.5m3,(在不考虑碳元素含量误差的前提下)与7∶3工况对比,可节省干基煤2 436kg/h,即在相同产气量的工况下,7∶3比6∶4掺烧比例少消耗原煤2 436kg/h。以原煤全水含量10%进行计算,得出收到基原煤为2 700kg,当前原煤市场价格在900元/t,则节省资金为2 430元/h,年可节约资金(按8 400/h计算)约2 041万元。因此,7∶3的掺烧比例最优。

1.2 压力对碳转化率的影响

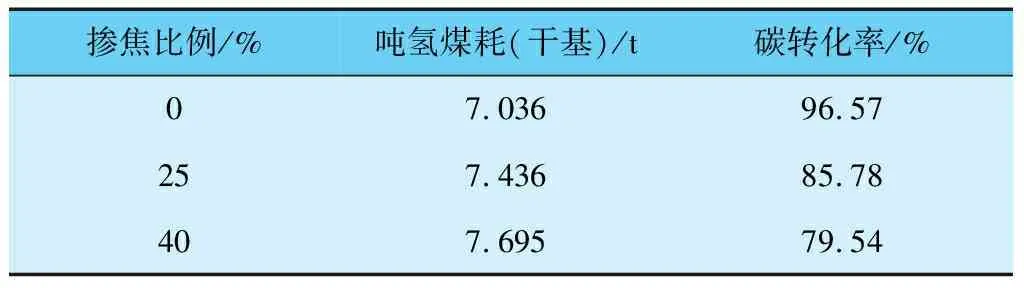

从现有文献看,大部分资料认为压力对碳转化率没有影响,但是工业运行数据却体现了压力对碳转化率产生了一定的影响[2]。不同压力下渣中可燃物的含量见表4。

表4 不同压力下渣中可燃物的含量

通过表4看出,不同压力下渣中可燃物含量不同,间接反应出了气化炉的碳转化率低。首先,低压工况下气化炉内表观流速较大,物料停留时间变短,反应不充分便随水煤气离开燃烧室,造成碳转化率低;其次,在高压条件下合成气的密度和黏度远大于低压条件,低压条件下合成气密度、黏度下降,煤粉颗粒间碰撞衰减严重,湍流脉动减弱,不能充分有效混合,颗粒参与回流程度降低,造成碳转化率降低。

综上所述,本装置想要保持较高的碳转化率,必须严格控制石油焦的掺烧比例为7∶3,同时尽可能维持高负荷、高压力,以此来增加颗粒的反混程度,提高碳转化率。

2 掺焦比例对气化炉运行的影响

2.1 掺烧比例对气化炉壁温的影响

全煤工况与掺焦比例30%工况下气化炉的炉壁温度见表5。

表5 全煤工况与掺焦比例30%工况下气化炉的炉壁温度

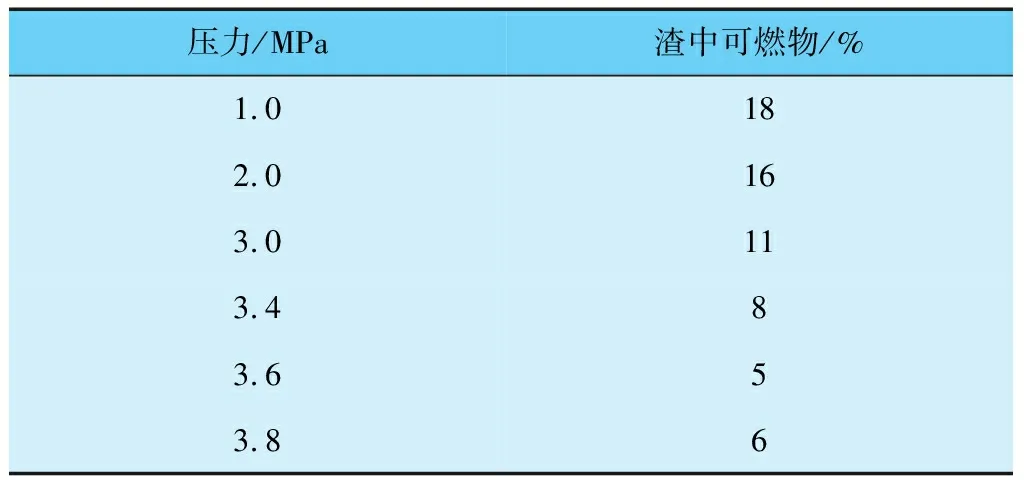

通过表5可以看出,在掺烧石油焦后气化炉的炉壁温度普遍上涨,当掺烧比例为40%时,气化炉多次出现炉壁温度超温现象,气化炉被迫减负荷,仅2015年6月23日至7月30日期间(掺烧比例为40%石油焦),气化炉降负荷达15次,超温停1对烧嘴2次,占异常工况的80%。分析造成壁温升高的原因有以下几个:①石油焦的反应活性较差,为了维持气化炉温度以及提高石油焦的反应活性,必须维持较高的氧煤比,以此来提高气化炉的操作温度,这是壁温升高的客观条件;②由于石油焦的掺烧比例高导致炉内灰分少,造成炉壁挂渣厚度减薄。侯国君[3]在对流床气化熔渣理化特性及水冷壁传热规律的研究中发现(见图1),渣层表面温度为1 500℃,渣厚度为8mm时,SiC耐火材料最高温度高达1 271℃,最低温度为1 158℃,平均温度为1 233℃。随着渣层的厚度增加,温度快速下降,厚度达到20mm,最高和最低温度分别降为1 038℃和948℃,平均温度也降低至1 007℃。证明了渣层厚度对壁温的影响。③碳转化率低,导致壁面很难捕捉到灰颗粒,造成炉壁温度升高。在烟煤∶石油焦为7∶3工况下,碳转化率85.7%,接近临界碳转化率88%。一般来讲,煤焦颗粒碰到液态渣层表面时,则被渣层表面捕获,而碰到位于渣层表面未反应的煤焦颗粒时,则反弹回气流而不被捕获[4]。壁面对焦炭的捕集率是焦炭的碳转化率的函数,当焦炭颗粒的碳转化率小于88%时,大部分内在矿物暴露在颗粒的表面,使其黏度迅速增加,从而导致捕集率迅速增加,被壁面捕捉的焦炭颗粒可能进入渣层的内部使其无法进一步反应,不利于提高碳转化率,这也是掺烧高比例石油焦工况下壁温超温的重要因素。

图1 SiC耐火材料的温度分布

2.2 掺焦比例对带灰的影响

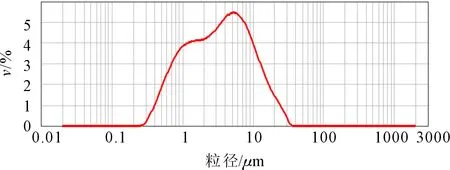

掺烧石油焦后系统带灰严重,在对旋风分离器混合器灰垢分析发现其残炭80%。也就是说明,因掺烧比例过高而未反应的焦炭颗粒被带到后系统,由于焦炭颗粒的密度较小,不容易沉淀,反而容易漂浮在水面上,随气流夹带进入后系统。再者,在高比例掺烧石油焦的过程中,因为灰分相对较少而不足以将未反应的碳进行包裹,导致其直接裸露在外部,碳与碳之间不能团聚,无法形成较大的颗粒。通过对掺焦期间带入后系统的细渣进行分析发现,表面积平均粒径[D3,2]为1.925μm。而上海焦化表面积平均粒径[D3,2]为43.876μm,两者差别近20倍(见图2)。小颗粒之间相互吸引,使颗粒成胶状漂浮在水中,无法形成较大颗粒沉降。可见,在掺烧石油焦后煤浆粒度过细会加剧系统带灰。

图2 细渣表面积平均粒径

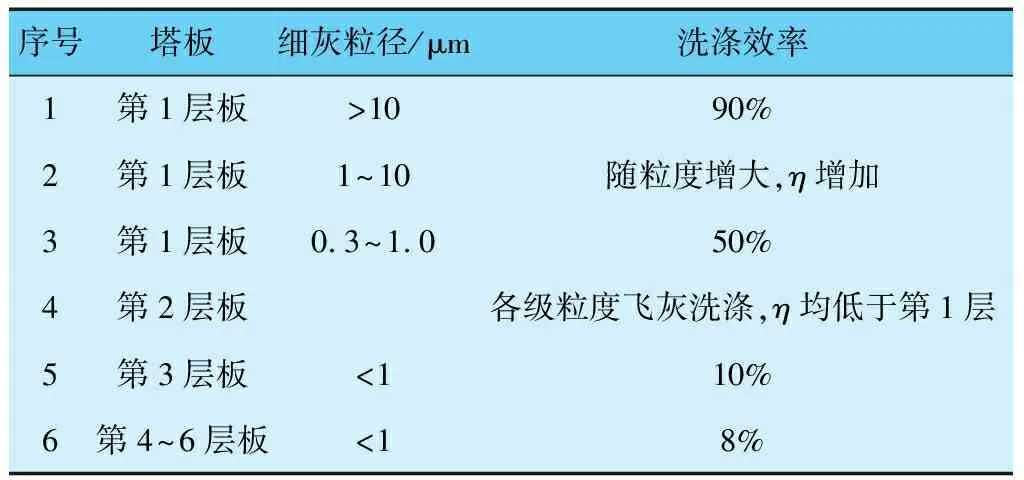

水洗塔作为除灰的重要设备,通常为板式塔结构,4~6层全固阀或泡罩+固阀塔板,顶部设旋流板进行气液分离,入塔粗煤气含灰量约为出激冷气含灰量的10%,出塔粗煤气含灰量要求小于1mg/Nm3。实验研究表明,粉煤燃烧时颗粒在0.1~1μm 间,占飞灰总量的0.2%~2.2%,微米、亚微米颗粒 (颗粒个数/Nm3气体)洗涤效率不足50%。而本装置0.1~1μm颗粒数量占到总量的18.47%,远大于2.2%[5],且水洗塔很难完全去除这种微米、亚微米级的颗粒(见表6),进而加大了向后系统的带灰量,缩短了气化系统的运行周期。

表6 各层塔板洗涤效率分析

3 结语

在掺烧石油焦后气化装置出现了碳转化率低、气化炉炉壁温度超高致多次停车、气化炉带灰严重等问题,通过分析、计算相关数据,得出以下结论。

(1)在相同发气量下,石油焦掺烧比例为30%的工况所需煤浆体积最小,其炉壁温度在可控范围内,不会出现壁温超温现象,且后系统带灰现象也得到了有效控制,本装置在石油焦掺烧比例为30%的工况下运行最稳定。

(2)高比例掺烧石油焦期间,特别是石油焦中细粒子含量较多时,水洗塔很难将微米以及亚微米颗粒完全除去,因此,在掺烧石油焦期间应严格控制水煤浆的粒度分布,减少向后系统带灰。