粉煤加压热解-气化一体化技术(CCSI)探讨

, ,,

(陕西延长石油(集团)有限责任公司碳氢高效利用技术研究中心,陕西 西安 710075)

我国是世界上最大的煤炭消费国,预计2035年煤炭消费量占全球的50%以上[1],其中,电力、冶金、建材、供热占比81%以上,化工占比5%[2],粗放的利用方式带来的环境问题(雾霾、酸雨、重金属污染等)日趋严重,以煤热解、煤气化为龙头的多联产技术是当前煤炭清洁高效综合利用技术的重点研究方向。煤热解技术国外的研究主要集中在上世纪60~70年代,代表工艺包括德国Lurgi工艺、美国Toscoal工艺、美国COED工艺、日本快速热解工艺等[3],但均因工艺稳定性等问题未能深入开发和工业化应用。我国煤热解技术研究以移动床和旋转床为代表[4],部分已建成工业示范,国内煤热解技术发展迅猛,炉型由旋转炉向流化床过渡,热解停留时间由间歇热解趋向于快速热解,热解原料由粉煤替代块煤,单一热解逐步向热解-气化、热解-燃烧一体化过渡,强化系统的耦合集成。从技术特点来看,热解技术对原料煤规格的苛刻要求、焦油收率低、产物半焦再利用难、环保经济兼顾性差等问题,直接制约着热解技术的规模化、产业化发展。粉煤加压热解-气化一体化技术(CCSI),由陕西延长石油(集团)有限责任公司历时8年自主研发成功,本文通过介绍CCSI工艺原理、流程,对比不同气化技术的设计及工程数据,以期为CCSI技术的产业化放大及工程化应用提供技术支撑。

1 CCSI技术

1.1 技术概况

CCSI技术是将原煤热解与半焦气化集成在一个反应器中的新型煤热解技术,首创的一体化反应器一步法将原煤转化为粗合成气和煤焦油,过程中产生的半焦在反应器内一次性全部转化,CCSI空气气化的粗合成气可用于燃煤锅炉改造或低热值燃气轮机发电,氧气气化的粗合成气可用于生产甲醇、烯烃等化工产品[5]。CCSI技术先后经小试、冷模、中试试验研究及工艺包开发优化工作,验证了技术的可靠性、可行性、经济性和环保性,投料规模为36t/d的CCSI装置已于2017年4月23日通过中国石油和化学工业联合会组织的科技成果鉴定[6],国家及其多部委已将该技术列入国家能源发展战略“十三五”规划中[7]。

1.2 工艺原理

CCSI反应器由热解段和气化段两部分组成,属循环流化床气化结构,在反应器热解段粉煤进行快速热解提取煤焦油,热解所需的热量来自气化段上行的高温气化粗煤气和携带的固体热载体;热解产生的半焦经反应器内循环、外循环返回气化段,在气化剂(氧气/蒸汽)作用下气化生成粗煤气。CCSI反应系统内部形成自热平衡体系,特殊结构的反应器使原煤热解所需的热量全部来自于半焦气化产生的显热,反应器热解段温度550~650℃,气化段气化温度1 000~1 100℃,低温热解条件下,CCSI反应器能够将煤焦油的产率提高至煤格金产率的150%以上。

1.3 技术流程

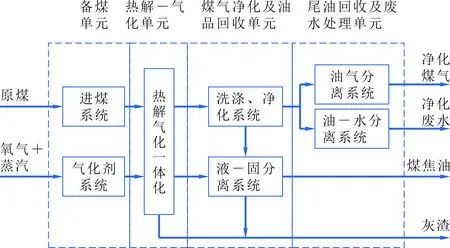

已建成36t/d投料规模的CCSI工业化试验装置包括5个单元:备煤单元、热解-气化单元、煤气净化及油品回收单元、尾油回收及废水处理单元、公用及辅助工程(见图1)。来自界外的合格粉煤经备煤单元的进煤系统输送至热解-气化单元的反应器,转化为粗煤气,粗煤气由热解段出口经多级旋风分离系统进行气-固分离,分离出的未完全反应的半焦粉通过外循环返料系统返回至反应器气化段,气化段排出固体形成灰渣;含有微量细焦粉的粗煤气进入洗涤、净化系统进行除尘、降温,将残余细焦粉捕集到馏分油内,通过液-固分离系统分离形成产品煤焦油;经洗涤后的粗煤气(>150℃)通过回收低品质热量,形成气、液两相,气相为含饱和液相的煤气(<40℃),进入油气分离系统,最终形成净化煤气用于下游工段,液相为含油废水,进入油-水分离系统回收轻油后形成净化废水排出。

图1 CCSI技术工艺流程

2 氧煤比及蒸汽煤比对循环流化床气化的影响

2.1 炉内结疤

CCSI反应器属循环流化床类型,因此,研究循环流化床内关键参数对气化的影响,可以更好地指导CCSI的反应器设计。循环流化床气化流场均匀,气化效率较高,单位时间处理量占绝对优势,但要求操作温度必须低于煤的灰熔点,否则容易引起炉内结疤。造成循环流化床气化炉结疤的原因包括:①氧气加入过量,缺碳烧结超温;②炉内流化不畅,局部过氧超温;③蒸汽温度过低,水气与热载体形成结块,流化不畅结疤。氧气流量、蒸汽温度、流场形态等均对循环流化床的平稳操作具有重要的影响。

2.2 氧煤比

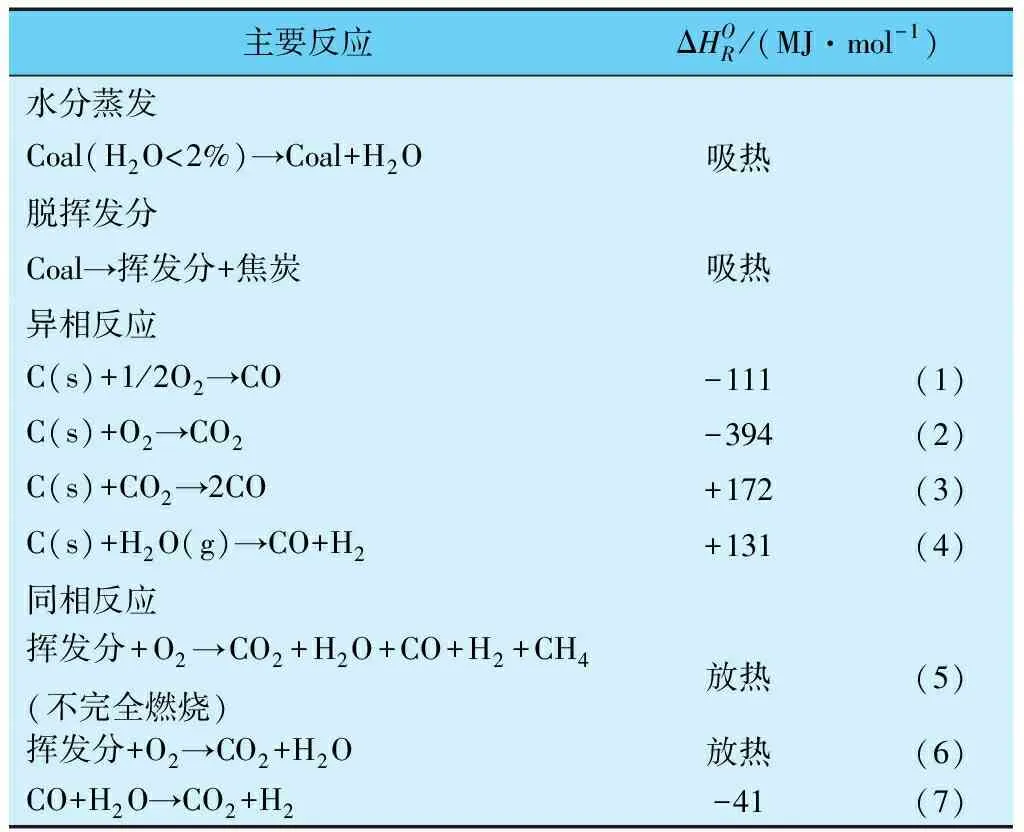

表1 循环流化床气化反应过程

2.3 蒸汽煤比

循环流化床中加入蒸汽有3种作用:①作为炉底流化剂增强流化;②作为气化剂与碳反应生成合成气;③作为冷介质控制炉内反应温度。由于气化炉内大部分蒸汽不参与反应,因此气化炉出口合成气中蒸汽含量达n(20%~30%)。气化反应温度低于930℃时,碳与蒸汽的反应速率非常缓慢,维持反应温度高温恒定(>930℃),增加蒸汽量有利于碳与蒸汽的水煤气反应(4)和二氧化碳与蒸汽的水汽变换反应(7)增强,增加煤气中的CO+H2浓度,提高煤气热值;继续增加蒸汽,蒸汽分解率会大幅降低,大量未分解的蒸汽会带走更多燃烧显热,造成气化温度降低,此时反应(4)因受反应温度的控制致反应速率下降,有效气CO+H2转而降低,煤气热值下降,反应(7)的水气变化成为煤气组分变化的主因[13,14];另外,反应压力不高时,CH4主要由煤中挥发分生成,因此受蒸汽的影响较小[15]。综合作用表明,蒸汽量的增加对碳转化率的影响不明显,考虑碳转化率时需同时考虑反应活性、反应温度和氧煤比等因素,干煤气产率及冷煤气效率存在最佳的蒸汽煤比[16,17]。

3 CCSI技术与其他技术对比

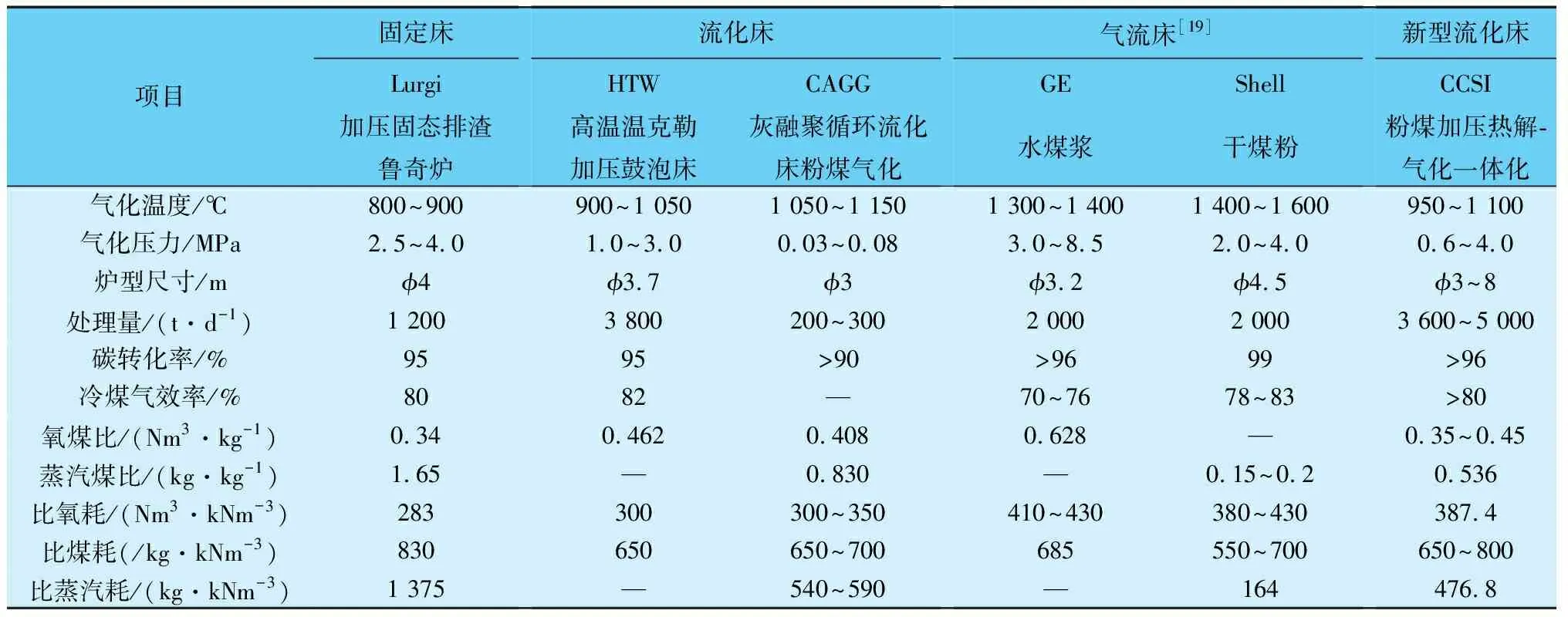

将不同气化技术的参数进行对比,对CCSI技术的产业化开发及操作具有重要的指导意义。表2列举了不同煤气化技术的气化指标,表3为不同气化技术的煤气组成,可以得出以下结论。

表2 国内外不同气化技术的气化参数对比

表3 Lurgi、Shell、GE、CCSI煤气组分对比

(1)流化床要求煤灰熔点大于气化操作温度的200~300℃,气化温度低(≤1 100℃),气流床(水煤浆/干煤粉)要求煤灰熔点低于1 300℃,煤的灰含量低w(10%~15%);因此,流化床特别适应于劣质、高灰、高灰熔点、高挥发分等煤质,单位投煤量大,气化强度高;以产焦油和煤气为主的CCSI技术,操作压力灵活,同时兼具湍流床和输运床的特点,更易于工程放大,具有规模化效应和优势,单炉规模可以达到5 000t/d。

(2)流化床的氧煤比、蒸汽煤比均较低。流化床较水煤浆气化可减少氧耗20%~25%,较干法排灰的移动床减少蒸汽50%以上;CCSI技术较传统的流化床,氧煤比和蒸汽煤比均较低,但比氧耗、比煤耗较高,主要因为单位质量煤炭产生的有效气量较低,CCSI特殊的反应结构回收利用了粗煤气(1 100℃降低至600℃)的全部显热,能量利用效率较传统的气化技术高;更多的挥发分直接转化为煤焦油,而不是传统气化的合成气,真正意义上实现了低阶煤的分级转化、分质利用。

(3)流化床较气流床的冷煤气效率高。气流床操作温度高,煤转化为热能,而不是化学能,但高温环境下,气流床的碳转化率较高;与气流床相比,流化床在确定的操作温度范围内,碳转化率主要受反应时间的影响,CCSI循环倍率高达100~300倍,高浓度的物料含碳量及还原性气氛,保证了气化炉产气效率和气体品质[18]。

(4)氢碳比H2/CO是衡量合成气质量的重要指标,其值越高,合成甲醇时能耗和投资会相对较低,CCSI技术氧气气化的H2/CO为0.8~1.25,Lurgi技术的H2/CO大于1.0,Shell、GE技术的H2/CO分别为0.28、0.92,CCSI氧气气化技术的煤气组分更接近于Lurgi技术,在合成化工产品领域内具有一定的优势,合成气的适用性更广。

4 结语

(1)CCSI技术是集粉煤热解与半焦气化为一体的循环流化床气化技术,首创的一体化反应器兼具湍流床和输运床的特点,由下部气化段和上部热解段结构组成,一步法将原煤转化为粗合成气和煤焦油,能够将焦油收率提高至煤格金产率的150%以上。

(2)反应器气化段以热解半焦为原料,主要表现为异相反应,控制氧煤比、蒸汽煤比可以有效控制反应温度和有效气组分;CCSI技术较传统的流化床气化技术,氧煤比和蒸汽煤比均较低;较气流床气化技术,具有规模化应用效应及优势;氧气气化的H2/CO为0.8~1.25,在生产化工产品领域具有一定的产业优势;特殊的反应结构回收利用了粗煤气(1 100℃降低至600℃)的全部显热,能量利用效率高,真正意义上实现了煤炭的分级转化、分质利用。